一种高致密ZrB2基超高温陶瓷的高压制备方法

一种高致密zrb2基超高温陶瓷的高压制备方法

技术领域

1.本发明属于超高温陶瓷材料领域,特别涉及一种高致密zrb2基超高温陶瓷的高压制备方法。

背景技术:

2.超高温陶瓷指熔点在3000℃以上,物理、化学性质在超高温下保持稳定的陶瓷材料。超高温陶瓷材料一般是由过渡族金属(如zr,hf,ta等)硼化物、碳化物和氮化物所组成。zrb2基超高温陶瓷具有高熔点、高强度、高热导、高电导、化学稳定性优越、耐高温烧蚀等优良特性。被认为是最具有应用前景的超高温陶瓷材料之一,可用于超高速飞行器及其运载工具的防热系统、战略导弹的关键材料、现代飞船热防护结构材料以及再入式飞船鼻锥、机翼前缘部件材料等。目前zrb2基超高温陶瓷已成为国内外基础研究和应用研究的热点之一。

3.单一相zrb2的烧结性能较差,使得其力学性能、抗氧化和抗烧烛性能达不到超高温环境应用需求,很大程度限制了其应用。在zrb2中引入第二相如sic、hfc、zrc等烧结助剂,可有效提高其致密度和耐高温烧蚀性能。但由于zrb2的自扩散系数较低,通过传统方法如无压烧结、热压烧结、放电等离子体烧结等,往往需要在2000℃以上的长时间烧结才能实现高度致密化。鉴于上述制备方法的局限性,有必要开发一种较低烧结温度、高效率制备高致密zrb2基超高温陶瓷材料的方法。

4.本发明的背景技术专利号:cn 102167592 a

5.专利名称:zrb

2-zrc基耐超高温陶瓷的制备方法。

6.背景技术的具体步骤如下:

7.(1)制备生坯:称取质量比为19:1的b4c粉和粘结剂聚碳硅烷,将称取的原料通过球磨混合,将混合后的粉料置于模具中在120℃下保温6h,经模压或交联方式成型后,得到生坯;

8.(2)烧制多孔刚性预制体:将所述生坯在真空条件下经900℃高温裂解,保温1h,得到多孔刚性预制体;

9.(3)制备含锆合金,以质量比为1:1的金属锆和金属铜为主要材料,通过真空感应熔炼,制得含锆合金。

10.(4)熔渗反应:以上述制得的多孔刚性预制体为基材,以含锆合金为熔渗剂,含锆合金包埋基材,真空条件下加热到1100℃,保温5h后,将得到复合材料与熔融金属分离,制得zrb

2-zrc基耐超高温陶瓷半成品;

11.(5)高温处理:用b4c粉包埋上述zrb

2-zrc基耐超高温陶瓷半成品,真空条件下加热到1400℃,保温2h,制得zrb

2-zrc基耐超高温陶瓷。

12.经以上工艺制备得到的zrb

2-zrc基耐超高温陶瓷弯曲强度为574mpa,断裂韧性7.1mpa

·m1/2

,在氧乙炔焰中烧蚀30s,材料的线烧蚀率为0.45μm/s。

13.背景技术的归纳总结:

14.优点:通过熔渗反应和高温处理制备出具有优良力学性能和抗高温烧蚀性能的zrb

2-zrc基耐超高温陶瓷。

15.缺点:

16.(1)利用生坯烧制多孔预制体时需要在真空环境,而且经过较高温度和较长时间的烧制,所得到多孔刚性预制体的孔隙率和孔径尺寸难以实现精确控制。

17.(2)利用锆铜合金在多孔刚性预制体内进行熔渗反应得到zrb

2-zrc基耐超高温陶瓷半成品,其中金属铜杂质难以彻底去除。

18.(3)利用b4c粉或sic粉包埋zrb

2-zrc基耐超高温陶瓷半成品,经高温处理后制得zrb

2-zrc基耐超高温陶瓷。其中zrb2和zrc的晶粒在高温下会出现异常生长,影响陶瓷材料的致密度,

19.(4)制备周期长:在上述制备步骤中多次出现长时间保温,即第一步6h;第二步1h;第四步5h;第五步2h。保温时间共计14h。

20.(5)制备能耗高:在制备工艺中大部分时间处在真空条件下的高温下进行,即120℃保温6h;900℃保温1h;1100℃保温5h;1400℃保温2h。

21.(6)材料的线烧蚀率高:在1600℃的氧乙炔焰中烧蚀30s后,线烧蚀率分别为0.45μm/s;0.37μm/s;0.32μm/s。

技术实现要素:

22.本发明旨在克服上述制备方法的技术缺陷。为制备出高致密zrb2基超高温陶瓷材料,需在zrb2基体材料中添加烧结助剂。本专利要解决问题是确定烧结助剂的最佳掺杂浓度、最佳烧结温度和压力条件,增加陶瓷材料的致密度,提高陶瓷材料的耐烧蚀性能;降低陶瓷材料的烧结温度,缩短烧结时间和制备周期,提高生产效率,节约生产成本。

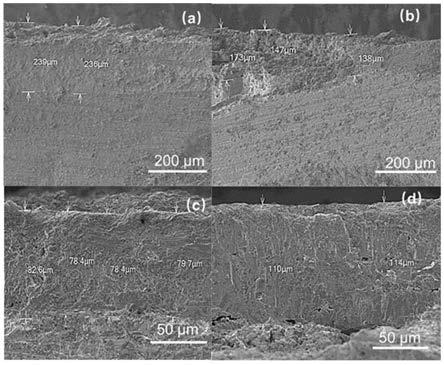

23.本发明解决技术问题如下:

24.(1)本发明通过改变烧结助剂的掺杂浓度,有效降低了陶瓷材料的密度;并利用烧结助剂纳米颗粒的弥散增强机制,有效提升了所制备zrb2基超高温陶瓷的力学性能。

25.(2)本发明在高温烧结过程对材料施加gpa量级的高压,通过抑制原子扩散实现了在高温下抑制晶粒异常长大,获得纳米晶粒构成的zrb2基高致密陶瓷材料。

26.(3)本发明中采用了高压技术,为致密化烧结提供额外的驱动力,显著降低了陶瓷材料的合成温度,并大大缩短了合成时间,有效降低zrb2基超高温陶瓷材料的生产成本。

27.(4)本发明实现了所制备zrb2基超高温陶瓷材料在2000℃以上的极端环境下仍可保持优良抗热烧蚀性能。

28.本发明实施步骤内容如下:

29.第一步,配料:将zrb2粉末与过渡族金属碳化物(zrc,hfc,tac,sic)粉末按摩尔比1:1~20:1分别进行称量后混合;

30.第二步,混料:将zrb2和金属碳化物混料与无水乙醇混合制成浆料,混料与乙醇的质量比为1:10~1:20;将浆料倒入在不锈钢球磨罐中进行球磨,行星式球磨机转速为200~450rpm,球磨时长为2~4h,得到混合均匀的浆料;

31.第三步,离心干燥:将球磨后的浆料置于离心机,离心转速11000rpm,离心时间5min,离心后去掉上层清液,在温度为100~120℃的恒温鼓风干燥箱内进行干燥,干燥时间

15~25min,得到干燥的粉料。

32.第四步,模压成型:将干燥的粉料模压成圆柱型(直径6~10mm,高4~6mm),成型压力为4~6mpa,成型时间1~3min;

33.第五步,高压烧结:将模压成型的圆柱体置于两面顶高压压机内进行烧结,先将压力以每分钟0.2~0.4gpa的升压速率升至2~4gpa;然后将温度以每分钟150~200℃的升温速率升至750~950℃;保温保压时间为10~20min;保温保压结束后卸压取出样品备用;

34.第六步:致密度与烧蚀性能:利用阿基米德法测试上述步骤所制备样品的密度,样品的致密度p通过公式:p=ρ/ρ0×

100%计算得出,其中ρ0为的zrb

2-zrc复合材料的理论密度,ρ为高压制备样品的测量密度;利用1600℃~2000℃高温的氧乙炔火焰,对上述步骤制备的样品进行烧蚀,烧蚀时间60s。样品的质量烧蚀率rm,根据公式rm=(m

2-m1)/(t

·

s)计算得出,其中m1为烧蚀前的样品质量;m2为烧蚀后的质量;t为烧蚀的时间;s为样品的表面积;样品的线烧蚀率r

l

,根据公式r

l

=(l

2-l1)/t计算得出,其中l1为烧蚀前的样品厚度;l2为烧蚀后的厚度;t为烧蚀时间。

附图说明

35.图1为本发明实施案例制备样品的x射线衍射图:

36.(a)实施案例1样品的x射线衍射图;(b)实施案例2样品的x射线衍射图;

37.(c)实施案例3样品的x射线衍射图;(d)实施案例4样品的x射线衍射图。

38.图2为本发明实施案例制备样品经1600℃烧蚀后的断面扫描电镜图:

39.(a)实施案例1样品断面的扫描电镜图;(b)实施案例2样品断面的扫描电镜图;

40.(c)实施案例3样品断面的扫描电镜图;(d)实施案例4样品断面的扫描电镜图。

具体实施方式

41.下面将结合附图和具体实施方式对本发明的核心思想进行详细阐述:

42.实施例一

43.一种高致密zrb2基超高温陶瓷材料制备方法,本实施例的具体实施步骤如下所述:

44.第一步,配料与混料:将zrb2粉末(粒径45~150μm,纯度99.5%)和zrc粉末(粒径1μm,纯度99.5%)按摩尔比2:1称量混合;将混料放入球磨罐中并加入无水乙醇,混料与乙醇质量比为1:15,以转速300rpm球磨3h。

45.第二步,干燥与成型:将球磨后的浆料置于离心机,离心转速11000rpm,离心时间5min,离心后去掉上层清液的浆料在温度120℃的恒温鼓风干燥箱内干燥,干燥时间20min,得到干燥的粉末混料。将干燥的混料模压成圆柱型(φ6mm

×

4.5mm),成型压力为4mpa,成型时间1min。

46.第三步,高压烧结:将圆柱型混料放进压机内进行高压烧结,在压力2.9gpa,温度950℃条件下,保温保压10min;降温卸压取出合成的圆柱型样品,其xrd图如图1(a)所示。将样品的xrd图与pdf(#34-0423)和(#35-0784)进行比对后,确认所制备样品为zrb

2-zrc复合陶瓷材料;

47.第四步,致密度与烧蚀性能:将上述步骤合成的样品在温度为1600℃~2000℃的

氧乙炔火焰中烧蚀,其中氧气流速25l/min,乙炔流量50l/min,喷枪嘴内径2mm,样品表面在距离喷嘴距离30~50mm垂直对向喷嘴,烧蚀时间为60s。本实施案例制备样品的致密度为95.4%,在1600℃烧蚀60s后的质量烧蚀率为0.19mg/(s

·

cm2),线烧蚀率为0.15μm/s;在2000℃烧蚀60s后的质量烧蚀率为0.92mg/(s

·

cm2),线烧蚀率为4.6μm/s。图2(a)是本实施案例所制备样品在1600℃烧蚀后的断面形貌图。烧蚀后氧化层的平均厚度为238μm。

48.实施例二

49.一种高致密zrb2基超高温陶瓷材料制备方法,本实施例的具体实施步骤如下所述:

50.与实施例一不同的是,本对比实施例按照zrb2:zrc摩尔比4:1称量混料,烧蚀温度为1600℃,其它实施步骤均与实施例一相同。

51.本实施例制备样品的x射线衍射图如图1(b)所示。样品的致密度93.8%,质量烧蚀率为0.15mg/(s

·

cm2),线烧蚀率为0.19μm/s。图2(b)为本实施例所制备样品烧蚀后的断面形貌扫描电镜图,烧蚀后氧化层的平均厚度为140μm。

52.实施例三

53.一种高致密zrb2基超高温陶瓷材料制备方法,本实施例的具体实施步骤如下所述:

54.与实施例一不同的是,本对比实施例按照zrb2:zrc摩尔比8:1称量混料,烧蚀温度为1600℃,其它实施步骤均与实施例一相同。

55.本实施例制备样品的x射线衍射图如图1(c)所示。样品的致密度95.4%,质量烧蚀率为0.12mg/(s

·

cm2),线烧蚀率为0.19μm/s。图2(c)为本实施例所制备样品烧蚀后的断面形貌扫描电镜图,烧蚀后氧化层的平均厚度为80μm。

56.实施例四

57.一种高致密zrb2基超高温陶瓷材料制备方法,本实施例的具体实施步骤如下所述:

58.与实施例一不同的是,本对比实施例按照zrb2:zrc摩尔比16:1称量混料,烧蚀温度为1600℃,其它实施步骤均与实施例一相同。

59.本实施例制备样品的x射线衍射图如图1(d)所示。样品的致密度95.5%,质量烧蚀率为0.28mg/(s

·

cm2),线烧蚀率为0.20μm/s。图2(d)为本实施例所制备样品烧蚀后的断面形貌扫描电镜图,烧蚀后氧化层的平均厚度为112μm。

60.结果分析:综上所述,本发明通过添加金属碳化物烧结助剂,提高了zrb2基超高温陶瓷的烧结能力,促进了样品的致密化;利用高压合成技术实现了在较低的烧结温度下,快速制备出高致密zrb2基超高温陶瓷材料,并通过抑制晶粒在高温下的异常生长,使超高温陶瓷材料保持优良力学性能的同时又可以保持优异的耐高温烧蚀性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1