用于光电阴极保护的复合膜及其制备方法和应用

1.本发明属于海洋工程建筑混凝土结构钢筋的防腐技术领域,具体涉及一种用于光电阴极保护的复合膜及其制备方法和应用。

背景技术:

2.钢筋混凝土是目前全世界应用最广泛的建筑与基础工程材料,在国民经济建设与发展中发挥举足轻重的作用。近年来,随着我国经济社会的快速发展,工程应用领域的不断拓宽,钢筋混凝土基础工程不断向远洋、深海、高盐渍土、极端严寒等严酷环境延伸,结构腐蚀与防护面临前所未有的挑战。

3.目前,有很多种腐蚀防护措施,其中阴极保护技术是海洋工程建筑混凝土结构中一种经济而有效的防护措施之一。传统阴极保护分为牺牲阳极阴极保护和外加电流阴极保护,它存在着一些问题,比如:牺牲阳极的损耗、能源的消耗、环境污染等弊端。因而,急需开发新的阴极保护技术。

4.光电阴极保护应运而生,目前已在金属防护领域取得了很好的效果。然而,目前光电阴极保护光阳极采用的半导体材料大多为tio2和zno等宽禁带半导体材料,它们是紫外光响应,不能与太阳光谱较好地匹配,因而不能有效地利用太阳能。更重要的是,它们的导带电位高于或者略低于钢筋自腐蚀电位,光生电子不能快速地转移或根本就无法转移到被保护的钢筋(自腐蚀电位更低、更易发生腐蚀的金属,如q235)上,从而导致光电化学阴极保护效果不理想。

5.因此,需要提供一种针对上述现有技术不足的改进技术方案。

技术实现要素:

6.本发明的目的在于提供一种用于光电阴极保护的复合膜及其制备方法和应用,本发明通过在导电玻璃表面进行异质结构筑和cuin5s8材料的引入,制备得到的用于光电阴极保护的zno-cuin5s8复合膜可显著扩大光吸收利用效率,提高光生电荷的分离效率。

7.为了实现上述目的,本发明提供如下技术方案:一种用于光电阴极保护的zno-cuin5s8复合膜的制备方法,包括下述步骤:(1)对导电玻璃进行清洗和酸处理;(2)通过电沉积法在经步骤(1)处理得到的导电玻璃表面沉积zno纳米线;(3)通过水热法在所述zno纳米线表面沉积cuin5s8,得到的zno-cuin5s8复合膜即为所述用于光电阴极保护的复合膜。

8.优选地,所述清洗包括依次将所述导电玻璃置于第一溶液、第二溶液、第三溶液和第四溶液中对所述导电玻璃进行超声清洗,所述第一溶液为含有洗涤剂的水溶液,所述第二溶液为naoh的乙醇溶液,所述第三溶液为乙醇或丙酮,所述第四溶液为去离子水;每次超声清洗的时间为10~30min。

9.优选地,所述酸处理具体为:采用酸溶液对所述第四溶液清洗后的导电玻璃浸泡,所述酸处理后还包括用去离子水对酸处理后的导电玻璃进行冲洗,并在冲洗结束后烘干的步骤;所述酸溶液为盐酸溶液,所述盐酸溶液的ph=1~6,所述浸泡的时间为2~3min,所述烘

干的温度为60~100℃。

10.优选地,所述导电玻璃为fto导电玻璃或者ito导电玻璃。

11.优选地,步骤(2)具体为:在电解池中加入含有锌盐、电解质盐和强酸的电化学沉积溶液,采用三电极体系,以步骤(1)得到的电极作为工作电极,以饱和甘汞和pt分别作为参比电极和对电极,在20℃~90℃温度下,恒电位法沉积,得到zno纳米线。

12.优选地,所述锌盐的浓度为0.5moll-1

或1moll-1

,所述强酸为硫酸、盐酸和硝酸的至少一种,所述电化学沉积溶液的ph=1~4.5,所述恒电位法沉积时的电位为-0.5~-1.8v,沉积时间为10h或24h。

13.优选地,所述锌盐为含锌的无机盐或有机盐。

14.优选地,所述锌盐为硝酸锌、硫酸锌、氯化锌、乙酸锌和乙酰丙酮锌中的至少一种。

15.优选地,所述电解质盐为氯化钾、硫酸钾、高氯酸锂、氯化钠和硫酸钠中的至少一种。

16.优选地,步骤(3)具体为:将经步骤(2)处理所得的表面沉积有zno纳米线的导电玻璃置于含有铜源、铟源和硫源的混合溶液的反应容器中,使所述表面沉积有zno纳米线的导电玻璃的导电面朝下,在120℃~180℃温度下水热反应8h~18h,水热反应结束后,清洗、干燥即得所述用于光电阴极保护的zno-cuin5s8复合膜。

17.优选地,所述铜源为铜的无机盐或有机盐,所述铟源为铟的无机盐或有机盐。

18.优选地,所述铜源为硝酸铜、硫酸铜、氯化铜、乙酸铜和乙酰丙酮铜中的至少一种,所述铜源的浓度为100mmoll-1

~500mmoll-1

;所述铟源为硝酸铟、硫酸铟、氯化铟和乙酸铟的至少一种,所述铟源的浓度为100mmoll-1

~600mmoll-1

;所述硫源为硫脲、硫代乙酰胺和亚硫酸钠中的至少一种,所述硫源的浓度为1moll-1

;所述铜源与所述铟源的浓度比为1:5~5:1。

19.本发明还提供了一种用于光电阴极保护的复合膜,其采用如下技术方案:所述用于光电阴极保护的复合膜采用上所述的制备方法制备得到。

20.本发明还提供了如上所述的用于光电阴极保护的复合膜的应用,其采用如下技术方案:如上所述的用于光电阴极保护的复合膜在海洋工程建筑混凝土结构钢筋防腐中的应用。

21.有益效果:本发明的用于光电阴极保护的复合膜通过在导电玻璃表面进行异质结构筑和cuin5s8材料的引入制备得到,可显著扩大光吸收利用效率,提高光生电荷的分离效率;cuin5s8的禁带宽度约为1.26ev,可吸收全部可见光,明显扩大了光的吸收范围。此外,cuin5s8的导带价带位置与zno的导带价带位置相匹配,构筑了z型电子传输路径,不仅提高了光生电荷的分离效率,而且保留了较低的导带电位,便于光生电子从光阳极转移到钢筋表面。将本发明的用于光电阴极保护的zno-cuin5s8复合膜用作海洋工程建筑混凝土结构的阴极保护光阳极可实现海洋工程建筑混凝土结构钢筋的高效光电阴极保护,延长海洋工程构筑物的服役寿命。

22.本发明的用于光电阴极保护的zno-cuin5s8复合膜可实现可见光的吸收利用,光吸收带边红移至880nm左右。

23.在光照下,本发明的用于光电阴极保护的zno-cuin5s8复合膜可使钢筋腐蚀电位负移500毫伏以上。

24.此外,光致发光光谱(pl)和电流-时间(j-t)曲线均说明复合膜有效提高了光生电

子-空穴对的分离效率。

附图说明

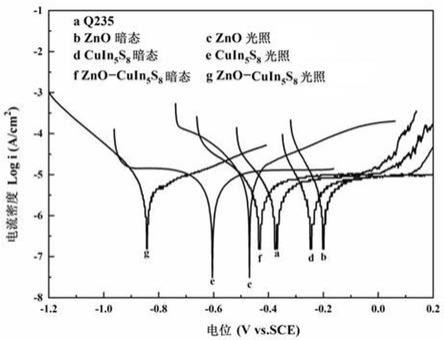

25.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。其中:图1为本发明实施例1提供的间歇光照射下,用于光电阴极保护的zno膜、用于光电阴极保护的cuin5s8膜和用于光电阴极保护的zno-cuin5s8复合膜的电流-时间(j-t)曲线图;图2 为本发明实施例2提供的用于光电阴极保护的zno膜和用于光电阴极保护的zno-cuin5s8复合膜的光响应性能图;图3 为本发明实施例3提供的用于光电阴极保护的zno膜、用于光电阴极保护的cuin5s8膜和用于光电阴极保护的zno-cuin5s8复合膜的光致发光(pl)谱;图4 为本发明实施例4提供的动电位极化曲线测试装置图;图5为本发明实施例4提供的用于光电阴极保护的zno膜、用于光电阴极保护的cuin5s8膜和用于光电阴极保护的zno-cuin5s8复合膜在光照或暗态下耦合q235碳钢的动电位极化曲线图。

具体实施方式

26.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

27.下面将结合实施例来详细说明本发明。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

28.本发明针对目前光电阴极保护光阳极采用的半导体材料存在的光电化学阴极保护效果不理想问题,提供一种用于光电阴极保护的复合膜的制备方法,包括下述步骤:(1)对导电玻璃进行清洗和酸处理;(2)通过电沉积法在经步骤(1)处理得到的导电玻璃表面沉积zno纳米线;(3)通过水热法在所述zno纳米线表面沉积cuin5s8,得到的zno-cuin5s8复合膜即为所述用于光电阴极保护的复合膜。

29.本发明优选实施例中,所述清洗包括依次将所述导电玻璃置于第一溶液、第二溶液、第三溶液和第四溶液中对所述导电玻璃进行超声清洗,所述第一溶液为含有洗涤剂的水溶液,所述第二溶液为naoh的乙醇溶液,所述第三溶液为乙醇或丙酮,所述第四溶液为去离子水;每次超声清洗的时间为10~30min(例如,10min、15min、20min、25min或30min)。通过对导电玻璃进行清洗,可提高薄膜与玻璃之间的附着力。

30.本发明优选实施例中,洗涤剂为洗衣粉、肥皂、餐洗净、洗衣液等。

31.本发明优选实施例中,所述酸处理具体为:采用酸溶液对所述第四溶液清洗后的导电玻璃浸泡,所述酸处理后还包括用去离子水对酸处理后的导电玻璃进行冲洗,并在冲洗结束后烘干的步骤;所述酸溶液为盐酸溶液,所述盐酸溶液的ph=1~6(例如,ph=1、ph=2、ph=3、ph=4、ph=5或ph=6)所述浸泡的时间为2~3min,所述烘干的温度为60~100℃(例如60℃、70℃、80℃、90℃或100℃)。酸处理可使导电玻璃表面吸附大量的h

+

。

32.本发明优选实施例中,步骤(2)具体为:在电解池中加入含有锌盐、电解质盐和强酸的电化学沉积溶液,采用三电极体系,以步骤(1)得到的电极作为工作电极,以饱和甘汞和pt分别作为参比电极和对电极,在20℃~90℃温度下,恒电位法沉积,得到zno纳米线。

33.本发明优选实施例中,所述锌盐的浓度为0.5moll-1

或1moll-1

,所述强酸为硫酸、盐酸和硝酸的至少一种,所述电化学沉积溶液的ph=1~4.5(例如,ph=1、ph=1.5、ph=2.5、ph=3.5或ph=4.5),所述恒电位法沉积时的电位为-0.5~-1.8v(例如,-0.5v、-1v、-1.5v或-1.8v),沉积时间为10h或24h;所述锌盐为含锌的无机盐或有机盐。

34.本发明优选实施例中,所述锌盐为含锌的无机盐或有机盐。

35.本发明优选实施例中,所述锌盐为硝酸锌、硫酸锌、氯化锌、乙酸锌和乙酰丙酮锌中的至少一种。

36.本发明优选实施例中,所述电解质盐为氯化钾、硫酸钾、高氯酸锂、氯化钠和硫酸钠中的至少一种。

37.本发明优选实施例中,所述步骤(3)具体为:将经步骤(2)处理所得的表面沉积有zno纳米线的导电玻璃置于含有铜源、铟源和硫源的混合溶液的反应容器中,使所述表面沉积有zno纳米线的导电玻璃的导电面朝下,在120℃~180℃(例如120℃、130℃、140℃、150℃、160℃、170℃或180℃)温度下水热反应8h~18h(例如9h、11h、13h、15h、17h或18h),水热反应结束后,清洗、干燥即得所述用于光电阴极保护的zno-cuin5s8复合膜。

38.本发明优选实施例中,所述铜源为铜的无机盐或有机盐,所述铟源为铟的无机盐或有机盐。

39.本发明优选实施例中,所述铜源为硝酸铜、硫酸铜、氯化铜、乙酸铜和乙酰丙酮铜中的至少一种。

40.优选地,铜源的浓度为100mmoll-1

~500mmoll-1

(例如100mmoll-1

、200mmoll-1

、300mmoll-1

、400mmoll-1

或500mmoll-1

)。

41.本发明优选实施例中,所述铟源为硝酸铟、硫酸铟、氯化铟和乙酸铟的至少一种。

42.优选地,铟源的浓度为100mmoll-1

~600mmoll-1

(例如100mmoll-1

、200mmoll-1

、300mmoll-1

、400mmoll-1

、500mmoll-1

或600mmoll-1

)。

43.本发明优选实施例中,所述硫源为硫脲、硫代乙酰胺和亚硫酸钠中的至少一种。优选地,硫源的浓度为1moll-1

,所述铜源与所述铟源的浓度比为1:5~5:1(例如,1:5、3:5、5:5、5:3或5:1)。

44.本发明还提供了一种用于光电阴极保护的复合膜,所述用于光电阴极保护的复合膜采用如上所述的制备方法制备得到。

45.本发明还提供了如上所述的用于光电阴极保护的复合膜的应用,如上所述的用于光电阴极保护的复合膜在海洋工程建筑混凝土结构钢筋防腐中的应用。

46.下面通过具体实施例对本发明的用于光电阴极保护的复合膜及其制备方法和应用进行详细说明。

47.实施例11、本实施例的用于光电阴极保护的zno-cuin5s8复合膜的制备方法,包括下述步骤:(1)在水热反应实验之前,需要将其彻底清洗,其目的就是为了提高薄膜与玻璃之

间的附着力,将ito导电玻璃按顺序放入含洗涤剂的水溶液、naoh的乙醇溶液、丙酮和去离子水中的烧杯中,并超声清洗10min,清洗干净。然后在ph=1的稀盐酸中浸泡2~3min,使其表面吸附大量的h

+

,用去离子水冲洗后60℃烘干待用。

48.(2)在电解池中加入500mmoll-1

的硫酸锌和kcl混合溶液,用硫酸调节ph=1,得到电化学沉积溶液。采用三电极体系,以经步骤(1)处理得到的ito导电玻璃作为工作电极,以饱和甘汞和pt分别作为参比电极和对电极,在90℃温度下,恒电位法-0.5v电位下沉积10h,得到zno纳米线。

49.(3)采用100mmoll-1

的硝酸铜、500mmoll-1

的硝酸铟和1moll-1

硫脲的混合溶液,将表面沉积有zno纳米线的ito导电玻璃的导电面朝下放入,控制水热反应的温度为180℃,反应时间8h,待反应釜冷却后去除溶液,所得固体经清洗干燥,即制备得到本实施例的用于光电阴极保护的zno-cuin5s8复合膜。

50.2、用于光电阴极保护的zno膜的制备方法:在电解池中加入500mmoll-1

的硫酸锌和kcl混合溶液,用硫酸调节ph=1,得到电化学沉积溶液。采用三电极体系,以经步骤(1)处理得到的ito导电玻璃作为工作电极,以饱和甘汞和pt分别作为参比电极和对电极,在90℃温度下,恒电位法-0.5v电位下沉积10h,得到zno纳米线。

51.3、用于光电阴极保护的cuin5s8膜的制备方法:采用100mmoll-1

的硝酸铜、500mmoll-1

的硝酸铟和1moll-1

硫脲的混合溶液,将经步骤(1)处理得到的ito导电玻璃的导电面朝下放入,控制水热反应的温度为180℃,反应时间8h,待反应釜冷却后去除溶液,所得固体经清洗干燥,即制备得到本实施例的用于光电阴极保护的cuin5s8膜。

52.4、光致电流-电压曲线测试:在间歇可见光下,对上述制备得到的zno-cuin5s8复合膜、用于光电阴极保护的zno膜和用于光电阴极保护的cuin5s8膜进行了光致电流-电压曲线 (photo-induced current-time curve) 测试,简写j-t。通过 j-t曲线来研究zno-cuin5s8复合光阳极膜复合材料的光电化学性能增强的机理。

53.实验结果如图1所示,从图1中可以看出,相比于单独的用于光电阴极保护的zno膜和用于光电阴极保护的cuin5s8膜,本实施例的用于光电阴极保护的zno-cuin5s8复合膜的光生电流密度提高了2~4倍,说明窄带隙cuin5s8的引入和z型电子转移异质结的构筑有效抑制了光生载流子的复合。

54.实施例21、本实施例的用于光电阴极保护的zno-cuin5s8复合膜的制备方法,包括下述步骤:(1)在水热反应实验之前,需要将其彻底清洗,其目的就是为了提高薄膜与玻璃之间的附着力,将fto导电玻璃按顺序放入含洗涤剂的水溶液、naoh的乙醇溶液、乙醇和去离子水中的烧杯,并超声清洗20min,清洗干净。然后在ph=6的稀盐酸中浸泡2~3min,使其表面吸附大量的h

+

,用去离子水冲洗后100℃烘干待用。

55.(2)在电解池中加入1moll-1

的乙酸锌和nacl混合溶液,用硫酸调节ph=1.5,得到电化学沉积溶液。采用三电极体系,以经步骤(1)处理得到的fto导电玻璃作为工作电极,以饱和甘汞和pt分别作为参比电极和对电极,在70℃温度下,恒电位法-1.5v电位下沉积10h,得到zno纳米线。

56.(3)采用500mmoll-1

的乙酰丙酮铜、100mmoll-1

的硝酸铟和1moll-1

硫代乙酰胺的混合溶液,将zno纳米线的fto导电玻璃的导电面朝下放入,控制水热温度为120℃反应时间18h,待反应釜冷却后去除溶液,所得固体经清洗干燥,即制备得到本实施例的用于光电阴极保护的zno-cuin5s8复合膜。

57.2、用于光电阴极保护的zno膜的制备方法:在电解池中加入1moll-1

的乙酸锌和nacl混合溶液,用硫酸调节ph=1.5,得到电化学沉积溶液。采用三电极体系,以经步骤(1)处理得到的fto导电玻璃作为工作电极,以饱和甘汞和pt分别作为参比电极和对电极,在70℃温度下,恒电位法-1.5v电位下沉积10h,得到zno纳米线。

58.3、分别对上述制备得到的用于光电阴极保护的zno-cuin5s8复合膜和用于光电阴极保护的zno膜的光响应性能进行测试,测试结果如图2所示。

59.从图2中可以看出,本实施例的用于光电阴极保护的zno-cuin5s8复合膜的吸收带边明显红移到880nm左右(用于光电阴极保护的zno膜的光吸收带边实测值为410nm左右),提高了光阳极材料的光利用效率。

60.实施例31、本实施例的用于光电阴极保护的zno-cuin5s8复合膜的制备方法,包括下述步骤:(1)在水热反应实验之前,需要将其彻底清洗,其目的就是为了提高薄膜与玻璃之间的附着力,将fto导电玻璃按顺序放入含洗涤剂的水溶液、naoh的乙醇溶液、乙醇和去离子水中的烧杯,并超声清洗30min,清洗干净。再置于ph=4的稀盐酸中浸泡2~3min,使其表面吸附大量的h

+

,用去离子水冲洗后50℃烘干待用。

61.(2)在电解池中加入1moll-1

的氯化锌和硫酸钠混合溶液,用盐酸调节ph=1.5,得到电化学沉积溶液。采用三电极体系,以经步骤(1)处理得到的fto导电玻璃作为工作电极,以饱和甘汞和pt分别作为参比电极和对电极,在50℃温度下,恒电位法-1.8v电位下沉积24h,得到zno纳米线。

62.(3)采用500mmoll-1

的乙酸铜、500mmoll-1

的硝酸铟和1moll-1

硫代乙酰胺的混合溶液,将表面沉积有zno纳米线的fto导电玻璃的导电面朝下放入,控制水热温度140℃,反应时间14h,待反应釜冷却后去除溶液,所得固体经清洗干燥,即制备得到本实施例的用于光电阴极保护的zno-cuin5s8复合膜。

63.2、用于光电阴极保护的zno膜的制备方法:在电解池中加入1moll-1

的氯化锌和硫酸钠混合溶液,用盐酸调节ph=1.5,得到电化学沉积溶液。采用三电极体系,以经步骤(1)处理得到的fto导电玻璃作为工作电极,以饱和甘汞和pt分别作为参比电极和对电极,在50℃温度下,恒电位法-1.8v电位下沉积24h,得到zno纳米线。

64.3、用于光电阴极保护的cuin5s8膜的制备方法:采用500mmoll-1

的乙酸铜、500mmoll-1

的硝酸铟和1moll-1

硫代乙酰胺的混合溶液,将经步骤(1)处理得到的fto导电玻璃的导电面朝下放入,控制水热温度140℃,反应时间14 h,待反应釜冷却后去除溶液,所得固体经清洗干燥,即制备得到本实施例的用于光电阴极保护的cuin5s8膜。

65.4、对所得光阳极材料的光致发光光谱进行测试:分别对上述制备得到的用于光电阴极保护的zno-cuin5s8复合膜、用于光电阴极保护的zno膜和用于光电阴极保护的cuin5s8膜的光致发光光谱(pl),测试其光生电荷分离效

率,测试结果如图3所示。

66.从图3中可以看出,本实施例的用于光电阴极保护的zno-cuin5s8复合膜的强度远低于用于光电阴极保护的zno膜和用于光电阴极保护的cuin5s8膜,说明异质结的构筑显著增强了光生电荷的分离效率。

67.实施例41、本实施例的用于光电阴极保护的zno-cuin5s8复合膜的制备方法,包括下述步骤:(1)在水热反应实验之前,需要将其彻底清洗,其目的就是为了提高薄膜与玻璃之间的附着力,将fto导电玻璃按顺序放入含洗涤剂的水溶液、naoh的乙醇溶液、乙醇和去离子水中的烧杯,并超声清洗25min,清洗干净。再在ph=4的稀盐酸中浸泡2~3min,使其表面吸附大量的h

+

,用去离子水冲洗后90℃烘干待用。

68.(2)在电解池中加入1moll-1

的乙酸锌和kcl混合溶液,用硝酸调节ph=4.5,得到电化学沉积溶液。采用三电极体系,以经步骤(1)处理得到的fto导电玻璃作为工作电极,以饱和甘汞和pt分别作为参比电极和对电极,在60℃温度下,恒电位法-1.2v电位下沉积10h,得到zno纳米线。

69.(3)采用500mmoll-1

的乙酰丙酮铜、600mmoll-1

的氯化铟和1moll-1

亚硫酸钠的混合溶液,将表面沉积有zno纳米线的fto导电玻璃的导电面朝下放入,控制水热温度150℃反应时间15h,待反应釜冷却后去除溶液,所得固体经清洗干燥,制备得到本实施例的用于光电阴极保护的zno-cuin5s8复合膜。

70.2、用于光电阴极保护的zno膜的制备方法:在电解池中加入1moll-1

的乙酸锌和kcl混合溶液,用硝酸调节ph=4.5,得到电化学沉积溶液。采用三电极体系,以经步骤(1)处理得到的fto导电玻璃作为工作电极,以饱和甘汞和pt分别作为参比电极和对电极,在60℃温度下,恒电位法-1.2v电位下沉积10h,得到zno纳米线。

71.3、用于光电阴极保护的cuin5s8膜的制备方法:采用500mmoll-1

的乙酰丙酮铜、600mmoll-1

的氯化铟和1moll-1

亚硫酸钠的混合溶液,将经步骤(1)处理得到的fto导电玻璃的导电面朝下放入,控制水热温度150℃反应时间15h,待反应釜冷却后去除溶液,所得固体经清洗干燥,制备得到本实施例的用于光电阴极保护的zno-cuin5s8复合膜。

72.4、对所得光阳极材料的光生阴极保护性能进行测试:分别对上述制备得到的用于光电阴极保护的zno-cuin5s8复合膜、用于光电阴极保护的zno膜和用于光电阴极保护的cuin5s8膜进行光生阴极保护测试:将制备的光阳极材料与金属耦合后进行动电位极化测试,在光照或者暗态下,通过测试所制备的光阳极材料(分别采用上述制备得到的用于光电阴极保护的zno-cuin5s8复合膜、用于光电阴极保护的zno膜和用于光电阴极保护的cuin5s8膜作为光阳极材料)与海洋工程建筑混凝土结构钢筋耦合后的电位变化,从而判段不同光阳极材料对钢筋的光电阴极保护性能,测试装置如图4所示。测试装置为双电解池体系,分为光解池和腐蚀池,通过杜邦质子交换膜(n117)将两者连通,杜邦质子交换膜在保证离子导电的同时也将两种电解液分隔开。光解池的一端开有一个直径为3.5cm的石英玻璃孔,模拟太阳光从此照射到光阳极材料上。光解池和腐蚀池均含有质量分数为 3.5%的nacl溶液,被保护的金属放置在腐蚀池中,采用传统的三电极体系连

接, 以 pt片作为对电极(ce),饱和甘汞电极(sce)作为参比电极(re), 被保护的钢筋作为工作电极(we)。光阳极材料放置于光解池中,使用铜导线与腐蚀池中被保护的金属耦连。在打开或者关闭光源,测试了光阳极材料与金属耦合后的动电位极化曲线,测试结果如图5所示。

73.从图5中可以看出,在光照下,本实施例制备得到的用于光电阴极保护的zno-cuin5s8复合膜可使钢筋腐蚀电位负移500毫伏以上(用于光电阴极保护的zno膜可使钢筋腐蚀电位负移200毫伏,用于光电阴极保护的cuin5s8膜可使钢筋腐蚀电位负移260毫伏)。

74.综上所述,实施例1-4的实验结果都说明了本发明的用于光电阴极保护的zno-cuin5s8复合膜可以为自腐蚀电位较低的海洋工程建筑混凝土结构钢筋提供光电阴极保护电流,延长海洋工程构筑物的服役寿命。

75.以上所述仅为本发明的优选实施例,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1