高亲水性梳形聚合物接枝机制砂的制备方法

1.本发明涉及机制砂制备方法领域,具体是高亲水性梳形聚合物接枝机制的砂制备方法。

背景技术:

2.近年来,由于天然砂过度开采,造成环境资源破坏严重,并且天然砂属于一种不可再生资源,现在国家已禁止开采。我国机制砂资源丰富、来源广泛、生产成本低,在很多地方得到了较为广泛的应用,可以在一定程度上解决天然砂不可再生和长距离运输的缺点。但是机制砂是由岩石破碎、筛分制成,将不可避免地带来表面粗糙、石粉含量过高等缺点,这势必会减弱水泥基材料的流动性、增加需水量,在相同塌落度条件下,需水量高,保水性差,会出现离析、泌水等问题,给混凝土的强度也带来了极大的影响。

3.为了解决上述问题,通常在混凝土中加入高效减水剂,但是这样增加了成本,也会出现减水剂与机制砂相容性差等问题。

4.现有技术申请号为201110184973.1的中国专利“两亲性机制砂及其制备方法”中,公开了一种机制砂的制备方法,其技术方案通过对机制砂进行羟基化、偶联剂改性、聚甲基丙烯酸二甲胺基乙酯接枝后,再制成两亲性机制砂。该专利虽然能够得到改良后的机制砂,但其存在的问题是合成的改性机制砂需要大量的甲苯、四氢呋喃等有机溶剂,反应时间较长、反应温度较高,加大了后处理的成本,且接枝率较低,合成的两亲性机制砂接枝了两亲基团在一定程度上提高了与水泥基材料的亲和性。

技术实现要素:

5.本发明的目的是提供高亲水性梳形聚合物接枝机制砂的制备方法,以解决现有技术存在的机制砂与水泥基材料的相容性差、避免以往使用有机溶剂、反应周期长等带来的后处理,成本高等问题,也进一步讨论了其在混凝土中的应用。

6.为了达到上述目的,本发明所采用的技术方案为:

7.高亲水性梳形聚合物接枝机制砂的制备方法,包括:

8.步骤1、对机制砂表面进行羟基化处理得到羟基化机制砂;

9.步骤2、采用偶联剂改性步骤1得到的羟基化机制砂,得到偶联剂改性机制砂;

10.其特征在于,还包括:

11.步骤3、通过接枝聚合反应将步骤2得到的偶联剂改性机制砂与甲基烯丙基聚氧乙烯醚(hpeg、vpeg)、丙烯酸、羟乙基甲基丙烯酸磷酸酯或丙烯酸羟乙酯或丙烯酸羟丙酯进行接枝聚合,得到高亲水性聚合物接枝改性机制砂,即为高亲水性梳形聚合物接枝机制砂。

12.进一步的,步骤1过程如下:

13.在冰水浴条件下,将质量浓度20-50%的双氧水溶液滴加到到质量浓度为 98%的浓硫酸中搅拌15-30分钟得到混合液,其中浓硫酸和双氧水溶液的体积比为3:1-4:1;

14.随后将机制砂加入混合液中,搅拌1-3h后,在25-80℃温度下搅拌反应4h,然后离

心得到产物,其中机制砂与所述混合液的质量比例关系为2:1-1:1;

15.将产物过滤洗涤,在真空干燥箱中于50℃温度干燥24h,得到羟基化机制砂。

16.进一步的,步骤2过程如下:

17.将步骤1所得羟基化机制砂与偶联剂、阻聚剂对苯二酚加入至作为溶剂的甲苯中,在80-110℃下搅拌反应12-16小时,反应完成后经离心、乙醇超声洗涤并在真空干燥箱中50℃干燥24h,得到偶联剂改性机制砂,其中羟基化机制砂、偶联剂、阻聚剂对苯二酚、溶剂的质量比例关系为1:1:0.01:3.5。

18.进一步的,步骤2中的偶联剂为3-(甲基丙烯酰氧)丙基二甲氧基硅烷。

19.进一步的,步骤3过程如下:

20.步骤3.1、向去离子水中加入步骤2得到的偶联剂改性机制砂,并使偶联剂改性机制砂在去离子水中分散均匀;

21.步骤3.2、向步骤3.1的去离子水中加入甲基烯丙基聚乙烯醚,并使甲基烯丙基聚乙烯醚溶解于去离子水;

22.步骤3.3、向步骤3.2的去离子水加入双氧水,然后在室温条件下持续向去离子水中滴加由抗坏血酸水溶液、羟乙基甲基丙烯酸磷酸酯或丙烯酸羟乙酯或丙烯酸羟丙酯、丙烯酸组成的水溶液,滴加结束后搅拌反应一段时间;

23.步骤3.4、将步骤3.3搅拌反应所得产物离心分离、洗涤、干燥后,得到丙烯酸聚醚酯接枝机制砂。

24.进一步的,步骤3.1中,偶联剂改性机制砂与去离子水的质量比例关系为1: 5-1:3。

25.进一步的,步骤3.2中,甲基烯丙基聚乙烯醚与偶联剂改性机制砂的质量比例关系为5:4-5:6。

26.进一步的,步骤3.3中,双氧水与偶联剂改性机制砂的质量比例关系为3: 250。

27.进一步的,步骤3.3中,所述水溶液与偶联剂改性机制砂的质量比例关系为4:5,水溶液中抗坏血酸水溶液、羟乙基甲基丙烯酸磷酸酯或丙烯酸羟乙酯或丙烯酸羟丙酯、丙烯酸的质量比例关系为6:35:120。

28.进一步的,步骤3.3中,滴加水溶液的持续时间为1.5-2.5小时,滴加结束后搅拌反应时间为2.5-3.5小时。

29.进一步的,所述机制砂以花岗岩、或玄武岩、或机制砂岩、或石灰岩为原料制得,机制砂的粒径范围在150目-200目。

30.本发明中,室温条件下,在水溶液中采用h2o

2-vc引发体系,直接将高亲水性聚合物聚羧酸减水剂接枝在机制砂表面,引入了羧基、磺酸基等亲水基团有效地保障了与水泥基材料的亲和性;同时,机制砂表面的大分子聚合物链提供了大的空间位阻,在提高水泥基材料的流动性的同时聚合物主链起到纤维的作用,合成的高亲水性梳形聚合物接枝机制砂可作为细骨料直接用于混凝土中,其强度也带来了很大的提高;大分子聚合物中存在的酯类单体羟乙基甲基丙烯酸磷酸酯,可以在后期通过酯的水解保证水泥基材料的流动性。本发明合成的高亲水性梳形聚合物接枝机制砂后期聚合只需在室温条件下,水溶液中即可完成,避免了使用有机溶剂带了后处理难度大,对环境造成的污染等问题,此外,本发明合成的高亲水性梳形聚合物接枝机制砂反应周期短,温度低,减少了成本。

31.本发明方法中通过piranha溶液(即双氧水与浓硫酸混合液)和机制砂的反应制备羟基化机制砂。piranha溶液是质量浓度98%的浓硫酸和质量浓度30%的双氧水的混合溶液,一般浓硫酸和双氧水溶液的体积比为3:1-4:1。当浓硫酸和双氧水混合后,强氧化体系可以使机制砂的si-o-si键断裂,生成si-o,

·

由于双氧水可分解成

·

oh,然后生成si-o-h,通过这个反应完成机制砂表面的羟基化。

32.本发明获得的高亲水性梳形聚合物接枝机制砂具有较好的亲水性,能较好的相容于水性材料,反应产物容易分离,成本小,应用前景广泛。

33.本发明高亲水性梳形聚合物接枝机制砂的应用,是将其替代等质量水泥添加至混凝土中,提升水泥基材料的流动性,降低机制砂表面光滑程度,减少混凝土的用水量,避免离析、泌水等问题。

附图说明

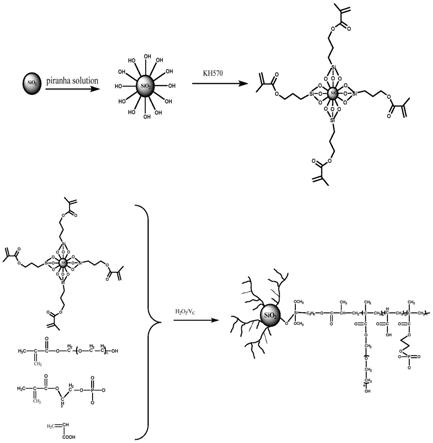

34.图1是以偶联剂kh-570为例,本发明偶联剂改性机制砂以及甲基烯丙基聚氧乙烯醚、丙烯酸、羟乙基甲基丙烯酸磷酸酯接枝改性机制砂的合成路线。

35.图2是高亲水性梳形聚合物接枝机制砂制备过程中各步骤产物的红外对比谱图。

36.图3是高亲水性梳形聚合物接枝机制砂制备过程各步骤产物的tg对比图。

37.图4是本发明制备的高亲水性梳形聚合物接枝机制砂的xps谱图。

38.图5为c1s的三个分峰图。

39.图6是本发明制备高亲水性梳形聚合物接枝机制砂的sem谱图。

具体实施方式

40.下面结合附图和实施例对本发明进一步说明。

41.本发明高亲水性梳形聚合物接枝机制砂的制备方法,首先对机制砂的表面进行羟基化处理得到羟基化机制砂,随后通过偶联剂改性羟基化机制砂得到偶联剂改性机制砂,再通过在低温条件下接枝聚合反应使偶联剂改性机制砂与甲基烯丙基聚氧乙烯醚、丙烯酸、羟乙基甲基丙烯酸磷酸酯在水溶液中聚合得到高亲水性梳形聚合物接枝机制砂。具体包括如下步骤:

42.步骤1:羟基化机制砂的制备

43.在冰水浴条件下将质量浓度30%的双氧水溶液缓慢滴加至质量浓度98%的浓硫酸中,搅拌15分钟得混合液,随后向混合液中缓慢加入机制砂,搅拌2小时后,将温度升至60℃,搅拌反应4小时,离心,用蒸馏水洗涤,减压抽滤,在真空干燥箱中50℃干燥24小时,得羟基化机制砂。

44.步骤1中,浓硫酸和双氧水溶液的体积比为3:1-4:1。

45.步骤2:偶联剂改性机制砂的制备

46.将步骤1所得羟基化机制砂40-50g、偶联剂40-50g和阻聚剂对苯二酚1-1. 5g加入烧瓶中,以150ml甲苯为溶剂在80-110℃下搅拌反应12-16小时,反应完成后经离心、乙醇超声洗涤并在真空干燥箱中50℃干燥24h,得到偶联剂改性机制砂。

47.步骤2的技术路线如图1所示,图1中a表示甲基烯丙基聚氧乙烯醚的聚合度,b表示丙烯酸的聚合度、c表示羟乙基甲基丙烯酸磷酸酯的聚合度。

48.步骤2中,所述偶联剂为3-(甲基丙烯酰氧)丙基三甲氧基硅烷(kh-570)。

49.步骤3:高亲水性梳形聚合物接枝机制砂接枝机制砂的制备

50.向100ml去离子水中加入15-20g偶联剂改性机制砂,搅拌5-10分钟分散均匀后加入20-25g甲基烯丙基聚氧乙烯醚,搅拌10-15分钟使其溶解,随后加入0.2-0.25g双氧水,在室温条件下,向反应装置中分别滴加0.1-0.15g抗坏血酸水溶液和0.5-0.7g羟乙基甲基丙烯酸磷酸酯、2-4g丙烯酸组成的水溶液,滴加时间为1.5-2.5小时,滴加结束后搅拌反应2.5-3.5小时;将反应所得产物离心分离、洗涤并在50℃下真空干燥,得到丙烯酸聚醚酯接枝机制砂。

51.图2是高亲水性梳形聚合物接枝机制砂制备过程中各步骤产物的红外对比谱图。图中曲线a为未改性机制砂,曲线b为偶联剂改性机制砂,曲线c为甲基烯丙基聚氧乙烯醚、丙烯酸、羟乙基甲基丙烯酸磷酸酯接枝改性机制砂。从图 2a可以出,1000-1250cm-1

附近有强吸收峰,与si-o-si的伸缩振动峰相似,且峰的强度较大,可以判断机制砂主要成分为二氧化硅从图2b中可以看到,在1386 cm-1

和2918cm-1

吸收峰分别属于ch的弯曲振动和伸缩振动峰,此外,在1620cm-1

处出现了c=c的红外特征峰,表明偶联剂kh-570的成功引入;从图2c可以看出,在1320cm-1

和2950cm-1

处附近有明显的吸收峰,两处的特征峰明显增强,而且位置发生了偏移,说明丙烯酸聚酯和偶联剂聚合的成功进行。同时,曲线2c 中在1719cm-1

处出现了新峰,为cooh的红外特征峰,更加证实了聚合反应的成功进行。综上所述丙烯酸聚醚酯类单体被成功接枝到机制砂表面。

52.图3是高亲水性梳形聚合物接枝机制砂制备过程各步骤产物的tg对比图。图中曲线a为未改性机制砂,曲线b为羟基化机制砂,曲线c为偶联剂改性机制砂,曲线c丙烯酸聚醚酯接枝改性机制砂。从图3a中可以看出,在120℃以下样品的热失重约为2%,这可能是由机制砂表面吸附水以及其他易挥发成分引起的热损失产生的;从图3b中可以看出,温度升高至800℃时,羟基化机制砂有部分失重,约为3%,与未改性机制砂相比(2%),热失重差值为1%,可以看出机制砂表面羟基质量约为1%;图3c中可以看出,温度升高到800℃时,偶联剂接枝改性机制砂的热失重约为6%,与前一阶段产物的热失重相比,约有3%的差值,从上述差值可以说明约有3%的偶联剂接枝在机制砂表面。从图3d可以看出,当温度升高至800℃时,样品约有18%的热失重,即通过与丙烯酸聚醚酯类单体聚合反应后有约12%有机物被引入机制砂的表面。综上所述,通过一系列化学反应,在机制砂的表面约存在12%有机物。

53.图4是本发明制备的高亲水性梳形聚合物接枝机制砂的xps谱图。从图中可以看出,其中分别有:硅(149ev,si(2s);102ev,si(2p))、氧(532ev,0(ls))、碳(285ev,c(ls)几种元素,并且这一结论和之前的描述一致。

54.图5为c1s的三个分峰图,分别在264、286和288ev附近出现三个分峰,代表c-c、c-o和o-c=o键;说明本发明目标产物高亲水性梳形聚合物接枝机制砂已经制备成功。

55.图6是本发明制备高亲水性梳形聚合物接枝机制砂的sem谱图。a、b是在倍率10微米下的机制砂和改性机制砂形貌图,c、d是在倍率50微米下的机制砂和改性机制砂形貌图。从图中可以明显看出改性后机制砂表面接枝了上了一层高分子聚合物,并且表面变得更加光滑,有效地减弱了机制砂的团聚。

56.实施例1:

57.1、在冰水浴条件下将30ml质量浓度30%的双氧水溶液缓慢滴加90ml质量浓度

98%的浓硫酸中搅拌15分钟得混合液,随后将机制砂20g加入到混合液中搅拌2小时后,将温度调节到60℃搅拌反应4小时,然后离心,用蒸馏水洗涤减压抽滤,在真空干燥箱中50℃干燥24小时得羟基化机制砂。

58.2、将20g羟基化机制砂、20ml3-(甲基丙烯酰氧)丙基三甲氧基硅烷(kh-570) 和0.5g阻聚剂对苯二酚溶解于100ml甲苯中,110℃下反应12小时,之后离心分离洗涤,用乙醇超声洗涤,在真空干燥箱中50℃干燥24小时得得到偶联剂改性机制砂。

59.3、向100ml去离子水中加入20g偶联剂改性机制砂,搅拌5分钟分散均匀后加入25g甲基烯丙基聚氧乙烯醚,搅拌10分钟使其溶解,随后加入0.24g 双氧水,在室温条件下,向反应装置中分别滴加0.12g坏血酸的水溶液和0.7g 羟乙基甲基丙烯酸磷酸酯,2.39g丙烯酸组成的水溶液,滴加时间为2小时,滴加结束后搅拌反应3小时。将反应所得产物离心分离、洗涤并在50℃下真空干燥得到高亲水性梳形聚合物接枝改性机制砂。

60.实施例2:

61.1、在冰水浴条件下将60ml质量浓度30%的双氧水溶液缓慢滴加到180ml 质量浓度98%的浓硫酸中搅拌15分钟得混合液,随后将机制砂40g加入到混合液中搅拌2小时后,将温度调节到60℃搅拌反应4小时,然后离心,用蒸馏水洗涤减压抽滤,在真空干燥箱中50℃干燥24小时得羟基化机制砂。

62.2、将40g羟基化机制砂、40ml3-(甲基丙烯酰氧)丙基三甲氧基硅烷(kh-570) 和0.5g阻聚剂对苯二酚溶解于150ml甲苯中,110℃下反应12小时,之后离心分离洗涤,用乙醇超声洗涤,在真空干燥箱中50℃干燥24小时得得到偶联剂改性机制砂。

63.3、向200ml去离子水中加入40g偶联剂改性机制砂,搅拌5分钟分散均匀后加入50g甲基烯丙基聚氧乙烯醚,搅拌10分钟使其溶解,随后加入0.48g 双氧水,在室温条件下,向反应装置中分别滴加0.24g坏血酸的水溶液和1.4g 羟乙基甲基丙烯酸磷酸酯,4.78g丙烯酸组成的水溶液,滴加时间为2小时,滴加结束后搅拌反应3小时。将反应所得产物离心分离、洗涤并在50℃下真空干燥得到高亲水性梳形聚合物接枝机制砂。

64.实施例3:

65.1、在冰水浴条件下将90ml质量浓度30%的双氧水溶液缓慢滴加到240ml 质量浓度98%的浓硫酸中搅拌15分钟得混合液,随后将机制砂80g加入到混合液中搅拌2小时后,将温度调节到60℃搅拌反应4小时,然后离心,用蒸馏水洗涤减压抽滤,在真空干燥箱中50℃干燥24小时得羟基化机制砂。

66.2、将60g羟基化机制砂、60ml3-(甲基丙烯酰氧)丙基三甲氧基硅烷(kh-570) 和1g阻聚剂对苯二酚溶解于250ml甲苯中,110℃下反应12小时,之后离心分离洗涤,用乙醇超声洗涤,在真空干燥箱中50℃干燥24小时得得到偶联剂改性机制砂。

67.3、向300ml去离子水中加入60g偶联剂改性机制砂,搅拌5分钟分散均匀后加入75g甲基烯丙基聚氧乙烯醚,搅拌10分钟使其溶解,随后加入0.72g 双氧水,在室温条件下,向反应装置中分别滴加0.36g坏血酸的水溶液和2.1g 羟乙基甲基丙烯酸磷酸酯,7.17g丙烯酸组成的水溶液,滴加时间为2小时,滴加结束后搅拌反应3小时。将反应所得产物离心分离、洗涤并在50℃下真空干燥得到高亲水性梳形聚合物接枝机制砂接枝改性机制砂。

68.用本发明制备的高亲水性梳形聚合物接枝机制砂代替等质量的水泥和聚羧酸系减水剂,净浆流动性能测试结果见表1。水泥净浆流动性能测试按水泥为《gb8076-2008混凝

土外加剂》标准规定的基准水泥,拌和水为自来水。减水剂掺量为减水剂固体占水泥质量的0.2%,水灰比为0.29。水泥净浆流动度及经时损失测定参照《gb 8077-2000混凝土外加剂匀质性试验方法》进行测试。由表1可以看出,随着高亲水性梳形聚合物接枝机制砂添加量的不断增加,得到的水泥净浆流动度越来越大,并且流动性保持能力也得到了明显的提高,说明分散水泥的效果明显提高。

69.表1不同掺量的高亲水性梳形聚合物接枝机制砂代替等质量水泥与聚羧酸系减水剂的水泥净浆流动度

[0070][0071]

为了检测改性机制砂和水泥胶砂的适应性,实验参照《gb 8077-2000混凝土外加剂匀质性试验方法》中砂浆流动度测试方法进行,由于现在河沙已禁止开采,故本实验采用机制砂和高亲水性梳形聚合物接枝机制砂机制砂来比较对水泥胶砂的适应性。通过调整高亲水性梳形聚合物接枝机制砂(机制砂占实验用砂的百分数),来研究高亲水性梳形聚合物接枝机制砂与水泥胶砂的适应性。水泥采用《gb8076-2008混凝土外加剂》标准规定的基准水泥,拌和水为自来水。由表2 可以看出,高亲水性梳形聚合物接枝机制砂掺入到砂浆流体中,其砂浆流动度随着高亲水性梳形聚合物接枝机制砂的掺入逐渐变大,并且砂浆的流动性保持能力也逐渐变大,同时,具有好的流动性保持能力。说明了本发明的高亲水性梳形聚合物接枝机制砂与水泥基材料具有好的相容性,由于接枝了大量的水溶性高分子,其对胶凝材料的分散也有了进一步的提高。

[0072]

表2高亲水性梳形聚合物接枝机制砂改性机制砂水泥胶砂适应性实验

[0073][0074]

为了研究改性纳改性机制砂对混凝土的施工性能和抗压强度影响,将实验按照《gb/t50107-2020混凝土强度检验评定标准》进行评价。通过调整改性机制砂的掺量为机制砂掺量的5%,在保证塌落度相同的情况下来研究改性机制砂与混凝土的塌落度保持能力和抗压强度的关系。测试14天、28天抗压强度结果如表3所示。可以看出加入改性机制砂后,塌落度保持能力出现了明显提升,完全满足了工程中施工的要求,并且混凝土的强度较基准样出现了显著提高,14天和28天强度较基准样均提高了80%以上,完全满足了高性能、高强度混凝土的需求。因此,本发明具有很大的应用价值。

[0075]

表3高亲水性梳形聚合物接枝改性机制砂混凝土塌落度、强度测试

[0076][0077]

本发明所述的实施例仅仅是对本发明的优选实施方式进行的描述,并非对本发明构思和范围进行限定,在不脱离本发明设计思想的前提下,本领域中工程技术人员对本发明的技术方案作出的各种变型和改进,均应落入本发明的保护范围,本发明请求保护的技术内容,已经全部记载在权利要求书中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1