一种玻璃基材萤石状抗指纹印及闪光效果蚀刻成型工艺的制作方法

1.本发明涉及玻璃深加工技术领域,特别涉及一种玻璃基材萤石状抗指纹印及闪光效果蚀刻成型工艺。

背景技术:

2.随着智能手机的发展,人们越来越注重手机的美观和握持体验,越来越多的手机厂商开始将手机的背盖材质转换成玻璃材质。玻璃材质的背盖,在提高手机接收信号能力的同时,在生产工艺上,通过使用化学蚀刻液对玻璃基材进行蒙砂,可以使玻璃表面雾化,达到一定的抗指纹印效果。

3.现有技术中,虽然保持了对玻璃基材的抗指纹印效果,但玻璃基材表面单一,不够美观,导致成品的差异化不大,不能满足部分消费者的要求。为了解决上述问题,有必要对现有工艺进行改进。

技术实现要素:

4.为了克服现有技术存在的缺陷,本发明提供一种玻璃基材萤石状抗指纹印及闪光效果蚀刻成型工艺。

5.本发明解决其技术问题所采用的技术方案是:一种玻璃基材萤石状抗指纹印及闪光效果蚀刻成型工艺,包括以下步骤:s1,配置蚀刻液:在无机酸中加入氟化盐,混合均匀,得到混合液;将改性淀粉和硫酸盐混合均匀,得到粉状物;在搅拌下,先后将粉状物和混合液加入水中,之后进行静置熟化制得蚀刻液;s2,将待蒙砂的玻璃基材表面用清水进行第一次清洗,同时对不需要蒙砂的玻璃基材表面进行保护;s3,将玻璃基材放入蒙砂设备里,用s1中配制的蚀刻液对玻璃基材表面进行蒙砂40~300秒;s4,将s3中蚀刻完的玻璃基材放入常规抛光液中3~10分钟;s5,将抛光之后的玻璃基材表面用清水进行第二次清洗,得到成品。

6.本发明的思路是:改性淀粉和硫酸盐混合之后的粉状物加入水中,形成糊状颗粒,糊状颗粒均匀分布在水中,再加入由无机酸与氟化盐结合形成蚀刻的有效混合液,制得蚀刻液。在蚀刻过程中,糊状颗粒附着在玻璃基材表面,使得被糊状颗粒附着的玻璃基材表面被遮盖保护,而没有被遮盖保护的玻璃基材表面则被蚀刻液中的有效组分蚀刻,从而在玻璃基材表面均匀分布萤石状结晶,通过萤石状结晶把手指指纹的纹路尽量分散化,从而实现抗指纹印效果;萤石状结晶为多面结构,经处理后的玻璃基材表面在阳光或灯光下,多面结构的萤石状结晶一方面将光线折射,另一方面将光线往不同的方向反射,从而实现闪光效果,实现差异化。

7.进一步的,所述的蚀刻液包括以下重量份的组分:15-45份的氟化盐,3-5份的硫酸

盐,0.5-2.5份的改性淀粉,40-50份的无机酸,10-20份的水。

8.进一步的,所述氟化盐包括氟化氢铵和氟化钠的一种或两种。

9.进一步的,所述硫酸盐包括硫酸铵。

10.进一步的,所述无机酸包括盐酸或硫酸。

11.进一步的,s1中熟化时间为24h,熟化过程中每间隔3h搅拌一次,使得蚀刻液更均匀。

12.进一步的,s3中蒙砂时保持蚀刻液温度为25~30℃,并且蚀刻液温差控制在3%以内。

13.进一步的,采用所述成型工艺对玻璃基材表面进行蒙砂后,玻璃基材表面均匀分布具有抗指纹印及闪光效果的萤石状结晶。

14.本发明的有益效果是:通过萤石状结晶把手指指纹的纹路尽量分散化,从而实现抗指纹印效果;萤石状结晶为多面结构,经处理后的玻璃基材表面在阳光或灯光下,多面结构的萤石状结晶一方面将光线折射,另一方面将光线往不同的方向反射,从而实现闪光效果,实现差异化。

附图说明

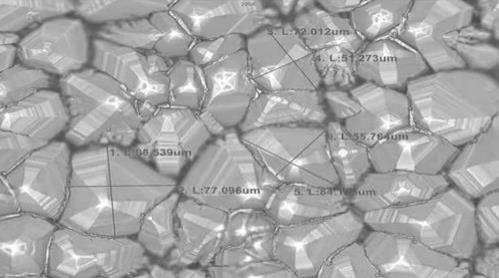

15.图1为本发明实施例二的批次1玻璃基材表面的电镜图;图2为本发明实施例二的批次2玻璃基材表面的电镜图。

具体实施方式

16.下面结合附图对本发明的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

17.实施例一s1,配置蚀刻液:在40份的盐酸中加入15份的氟化氢铵,混合均匀,得到混合液;将0.5份的改性淀粉和5份的硫酸铵混合均匀,得到粉状物;在搅拌下,先后将粉状物和混合液加入10份水中,之后进行静置熟化24h,每间隔3h搅拌一次,制得蚀刻液;s2,将待蒙砂的玻璃基材表面用清水进行第一次清洗,同时对不需要蒙砂的玻璃基材表面进行保护;s3,将玻璃基材放入蒙砂设备里,用s1中配制的蚀刻液对玻璃基材表面进行蒙砂300秒,保持蚀刻液温度为28℃,并且蚀刻液温差控制在3%以内;s4,将s3中蚀刻完的玻璃基材放入常规抛光液中10分钟;s5,将抛光之后的玻璃基材表面用清水进行第二次清洗,玻璃基材表面均匀分布具有抗指纹印及闪光效果的萤石状结晶。

18.对玻璃基材表面进行性能测试,得到以下结果:萤石状结晶层的硬度为5h;通过摩擦测量仪测得动摩擦系数为0.03,耐磨性好,可在每平方厘米1000克之压力下,经钢丝绒磨擦测试大于10000次以上,且水滴接触角维持》100

°

;在普通灯光照射下,玻璃基材表面呈现出闪光效果。

19.实施例二s1,配置蚀刻液:在46份的硫酸中加入45份的氟化盐,其中,氟化盐选自氟化氢铵

和氟化钠,混合均匀,得到混合液;将1份的改性淀粉和4份的硫酸铵混合均匀,得到粉状物;在搅拌下,先后将粉状物和混合液加入20份水中,之后进行静置熟化24h,每间隔3h搅拌一次,制得蚀刻液;s2,将待蒙砂的玻璃基材表面用清水进行第一次清洗,同时对不需要蒙砂的玻璃基材表面进行保护;s3,将玻璃基材放入蒙砂设备里,用s1中配制的蚀刻液对玻璃基材表面进行蒙砂150秒,保持蚀刻液温度为30℃,并且蚀刻液温差控制在3%以内;s4,将s3中蚀刻完的玻璃基材放入常规抛光液中7分钟;s5,将抛光之后的玻璃基材表面用清水进行第二次清洗,玻璃基材表面均匀分布具有抗指纹印及闪光效果的萤石状结晶。

20.对玻璃基材表面进行性能测试,得到以下结果:萤石状结晶层的硬度为4h;通过摩擦测量仪测得动摩擦系数为0.05,耐磨性好,可在每平方厘米1000克之压力下,经钢丝绒磨擦测试大于10000次以上,且水滴接触角维持》100

°

;在普通灯光照射下,玻璃基材表面呈现出闪光效果。

21.实施例三s1,配置蚀刻液:在50份的硫酸中加入35份的氟化钠,混合均匀,得到混合液;将2.5份的改性淀粉和3份的硫酸铵混合均匀,得到粉状物;在搅拌下,先后将粉状物和混合液加入14份水中,之后进行静置熟化24h,每间隔3h搅拌一次,制得蚀刻液;s2,将待蒙砂的玻璃基材表面用清水进行第一次清洗,同时对不需要蒙砂的玻璃基材表面进行保护;s3,将玻璃基材放入蒙砂设备里,用s1中配制的蚀刻液对玻璃基材表面进行蒙砂40秒,保持蚀刻液温度为25℃,并且蚀刻液温差控制在3%以内;s4,将s3中蚀刻完的玻璃基材放入常规抛光液中3分钟;s5,将抛光之后的玻璃基材表面用清水进行第二次清洗,玻璃基材表面均匀分布具有抗指纹印及闪光效果的萤石状结晶。

22.对玻璃基材表面进行性能测试,得到以下结果:萤石状结晶层的硬度为5h;通过摩擦测量仪测得动摩擦系数为0.04,耐磨性好,可在每平方厘米1000克之压力下,经钢丝绒磨擦测试大于10000次以上,且水滴接触角维持》100

°

;在普通灯光照射下,玻璃基材表面呈现出闪光效果。

23.性能试验为了验证本发明的成型工艺稳定性,采用实施例二进行两次重复性实验(如批次1和2,得到如附图1和附图2的玻璃基材),以及以下测试结果如表1:表1:如图1~2所示,玻璃基材表面均匀分布有萤石状结晶;通过表1的数据可知,上述蚀刻液对玻璃基材表面蚀刻稳定。该成型工艺主要应用于磨砂玻璃手机后盖,通过萤石状结

晶把手指指纹的纹路尽量分散化,从而实现抗指纹印;经处理后的玻璃表面在阳光或灯光下,能呈现出闪光效果,从而很大程度提升观赏性,实现差异化。

24.以上结合附图对本发明的实施方式作了详细说明,但本发明不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本发明原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1