一种钛石膏复合路基材料原料及其制备方法以及钛石膏复合路基材料与流程

1.本发明涉及建筑材料领域,特别涉及一种钛石膏复合路基材料及其制备方法,以及钛石膏复合路基材料。

背景技术:

2.路基材料是路面的基础,路面基层按结构设计一般可分为四种类型:第一种是柔性基层材料,包括级配型集料、嵌锁型碎石及沥青碎石混合料等;第二类是半刚性基层材料,包括水泥稳定类、石灰稳定类、或石灰工业废渣稳定类等;第三类是刚性基层材料,包括水泥混凝土、贫混凝土或碾压混凝土等;第四类是复(混)合式基层,即上部使用柔性基层,下部使用半刚性基层。

3.其中,半刚性基层材料常用于各级公路的基层、底基层。半刚性基层材料的原料通常包括土和土集料。由于道路建设,需要大量的路基材料,对建筑材料消耗较大。同时,各行业又可能排出一些废弃物,污染环境,若能利用废弃物制备路基材料,不仅使废弃物得到利用,减少废弃物堆存、污染环境的问题,还能解决路基材料对建材消耗较大的问题。

4.例如,钛石膏是生产钛白粉的过程中产生的固体废石膏。我国钛白粉生产主要以硫酸法生产工艺为主,在生产钛白粉的过程中,产生了大量的以二水硫酸钙为主要成分的钛石膏,硫酸法生产1吨钛白粉产生的钛石膏大约6~10 吨。大量堆积的钛石膏,不仅占用大量土地资源、消耗巨额堆场建设维护费用,经过雨水冲刷后,其可溶性有害物质会随着雨水进入土壤,污染地下水。钛石膏主要成分是caso4·

2h2o,同时还含有一定量的偏红色的氢氧化铁,日前所堆放的钛石膏所含的游离水40%-60%,ph值一般接近中性;由于钛石膏中的硫酸钙颗粒细小,游离水含量高等原因,钛石膏一直未能得到大规模的资源化利用。但许多专家学者围绕钛石膏的利用做了大量研究,如:生产石膏建材(粉刷石膏、石膏砌块、石膏膩子),可作为路基材料和土壤改良剂等等。

5.但是,废弃的钛石膏不比常规建筑材料,将其用作路基材料时,强度和抗侵蚀性难以达到路基材料要求。

技术实现要素:

6.有鉴于此,本发明的目的在于提供一种钛石膏复合路基材料及其制备方法,以及钛石膏复合路基材料。本发明提供的钛石膏复合路基材料原料能够使路基材料具有良好的强度和抗侵蚀性。

7.本发明提供了一种钛石膏复合路基材料原料,由基料和添加剂配制得到;

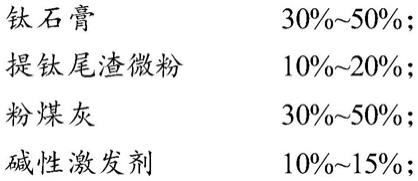

8.所述基料包括以下质量比的组分:

[0009][0010]

以添加剂中各组分与所述基料的质量比计,所述添加剂包括:

[0011][0012]

优选的,所述钛石膏为预处理钛石膏;

[0013]

所述预处理钛石膏通过以下方式获得:

[0014]

将含水率为40%~60%的废弃钛石膏先低温干燥、再高温煅烧,冷却后粉磨,得到预处理钛石膏;

[0015]

所述低温干燥的温度为60~65℃;

[0016]

所述高温煅烧的条件为:温度190~200℃,时间2~3h;

[0017]

所述粉磨的程度为:使粉料的比表面积达到300~400m2/kg。

[0018]

优选的,所述提钛尾渣微粉为预处理提钛尾渣微粉;

[0019]

所述预处理提钛尾渣微粉通过以下方式获得:

[0020]

对提钛尾渣水洗、干燥并冷却,再进行粉磨,得到预处理提钛尾渣微粉;

[0021]

所述干燥的温度为100~105℃;

[0022]

所述粉磨的程度为:使粉料的比表面积达到300~400m2/kg。

[0023]

优选的,所述粉煤灰的细度为200~325目。

[0024]

优选的,所述碱性激发剂选自硅酸盐水泥、氢氧化钙和氧化钙中的一种或几种。

[0025]

优选的,所述早强剂选自碳酸锂、氯化钙、硫酸铝和铝酸钾中的一种或几种。

[0026]

优选的,所述缓凝剂选自柠檬酸、草酸、草酸钠和柠檬酸钠中的一种或几种;

[0027]

所述减水剂选自奈系减水剂a

ⅱ‑

3和奈系减水剂a

ⅱ‑

d中的一种或几种;

[0028]

所述憎水剂选自甲基硅酸钠和聚硅氧烷粉中的一种或几种。

[0029]

本发明还提供了一种上述技术方案中所述的钛石膏复合路基材料原料的制备方法,包括:

[0030]

将钛石膏、提钛尾渣微粉、粉煤灰和碱性激发剂混料粉磨后,加入早强剂、减水剂、憎水剂和缓凝剂,得到钛石膏复合路基材料原料。

[0031]

本发明还提供了一种钛石膏复合路基材料,由钛石膏复合路基材料原料和水制得;

[0032]

所述钛石膏复合路基材料原料为上述方案中所述的钛石膏复合路基材料原料。

[0033]

优选的,所述水的用量为:水灰比0.4~0.5。

[0034]

本发明提供的钛石膏复合路基材料原料,由基料和添加剂配制得到;其中,基料包括钛石膏、提钛尾渣微粉和粉煤灰;添加剂包括碱性激发剂、早强剂、缓凝剂、减水剂、憎水

剂。通过对钛石膏预处理,使二水石膏晶型改变为半水石膏晶型,并与预处理提钛尾渣微粉和粉煤灰搭配,为体系提供了水化活性物质,加之碱性激发剂的作用,生成钙矾石等,从而增强了路基材料的强度,再在早强剂、缓凝剂、减水剂、憎水剂的配合下,使体系原料在遇水后充分反应,产生良好的凝结性、满足施工要求,以及具有良好的抗压强度和抗侵蚀性。另外,本发明利用工业废弃物(如钛石膏、提钛尾渣微粉、粉煤灰等)作为主要原料,大量利用废弃物,使其得到资源化利用,减少了废弃物的堆存,解决了污染环境的问题;而且,还能减少水泥等碱性激发剂的用量,降低成本。

[0035]

试验结果表明,本发明提供的钛石膏复合路基材料原料,初凝时间在 220~250min,终凝时间在660~690min,具有适宜的凝结特性,方便施工。7d 抗压强度达到3mpa以上,28d抗压强度达到3.8mpa以上,表现出良好的抗压强度。经硫酸盐浸泡后,7d抗压强度达到3.5mpa以上,28d抗压强度达到3.1mpa 以上,抗蚀系数达到0.82以上,表现出良好的抗侵蚀性能。

具体实施方式

[0036]

本发明提供了一种钛石膏复合路基材料原料,由基料和添加剂配制得到;

[0037]

所述基料包括以下质量比的组分:

[0038][0039]

以添加剂中各组分与所述基料的质量比计,所述添加剂包括:

[0040][0041]

按照本发明,所述基料包括:钛石膏、提钛尾渣微粉、粉煤灰、碱性激发剂。

[0042]

本发明中,所述钛石膏为预处理钛石膏,即对废弃钛石膏进行一定的预处理后再使用。其中,所述废弃钛石膏的来源没有特殊限制,为制备钛白粉工业产生的废弃钛石膏,具体为硫酸法生产钛白粉工艺产生的废弃钛石膏。本发明中,所述废弃钛石膏的主要化学成分为:fe2o

3 6.45%、cao 30.04%、 tio

2 1.85%和so

3 34.07%。

[0043]

本发明中,所述预处理的方式为:将含水率为40%~60%的废弃钛石膏先低温干燥、再高温煅烧,冷却后粉磨,从而得到预处理钛石膏。其中,所述低温干燥的温度优选为60~65℃,具体可为60℃、61℃、62℃、63℃、64℃、 65℃。所述低温干燥的时间没有特殊限制,干燥至恒重为止。本发明中,所述高温煅烧的温度优选为190~200℃,具体可为190℃、191℃、192℃、193℃、 194℃、195℃、196℃、197℃、198℃、199℃、200℃。所述高温煅烧的时间优选为2~3h,具体可为2h、2.5h、3h。经上述高温煅烧后,进行冷却。本发明对所述冷却的温度没有特殊限制,冷却至室温即可。本发明中,经冷却后,进行粉磨。本发明中,所述粉磨的

程度优选为:使粉料比表面积达到300~400 m2/kg,具体可为300m2/kg、310m2/kg、320m2/kg、330m2/kg、340m2/kg、 350m2/kg、360m2/kg、370m2/kg、380m2/kg、390m2/kg、400m2/kg;本发明控制在上述比表面积范围下才能有效提高材料强度,若比表面积过低则会降低强度。

[0044]

本发明中,所述钛石膏在基料中的质量比为30%~50%,具体可为30%、 35%、40%、45%、50%。

[0045]

本发明中,所述提钛尾渣微粉为预处理提钛尾渣微粉。本发明中,所述预处理的方式为:对提钛尾渣水洗、干燥并冷却,再进行粉磨,从而得到预处理提钛尾渣微粉。其中,所述提钛尾渣是高炉渣在提钛工艺中使用氯气进行处理后的工业废渣。本发明首先对提钛尾渣进行水洗,达到除氯除碳效果。经水洗后,进行干燥。所述干燥的温度优选为100~105℃。所述干燥的时间没有特殊限制,干燥至恒重为止。经上述干燥后,进行冷却。本发明对所述冷却的温度没有特殊限制,冷却至室温即可。本发明中,经冷却后,进行粉磨。本发明中,所述粉磨的程度优选为:使粉料比表面积达到300~400m2/kg,具体可为300m2/kg、310m2/kg、320m2/kg、330m2/kg、340m2/kg、350m2/kg、 360m2/kg、370m2/kg、380m2/kg、390m2/kg、400m2/kg。

[0046]

本发明中,所述提钛尾渣微粉在基料中的质量比为10%~20%,具体可为 10%、11%、12%、13%、14%、15%、16%、17%、18%、19%、20%。

[0047]

本发明中,所述粉煤灰的细度优选为200~325目。本发明中,所述粉煤灰在基料中的质量比为30%~50%,具体可为30%、35%、40%、45%、50%。

[0048]

本发明中,所述碱性激发剂优选为硅酸盐水泥、氢氧化钙和氧化钙中的一种或几种;更优选为硅酸盐水泥;最优选为425硅酸盐水泥,且细度为 200~325目。本发明中,所述碱性激发剂的用量为10%~15%,具体可为10%、 11%、12%、13%、14%、15%。

[0049]

本发明以钛石膏、提钛尾渣微粉、粉煤灰和碱性激发剂作为基料,四者的质量比总和优选为100%。

[0050]

按照本发明,所述添加剂包括:早强剂、缓凝剂、减水剂、憎水剂。

[0051]

本发明中,所述早强剂优选为碳酸锂、氯化钙、硫酸铝和铝酸钾中的一种或几种;更优选为硫酸铝。本发明中,所述早强剂与所述基料的质量比为 0.1%~0.5%,具体可为0.1%、0.2%、0.3%、0.4%、0.5%。

[0052]

本发明中,所述缓凝剂优选为柠檬酸、草酸、草酸钠和柠檬酸钠中的一种或几种;更优选为柠檬酸。所述柠檬酸为一水合柠檬酸。本发明中,所述缓凝剂与所述基料的质量比为0.1%~0.2%,具体可为0.1%、0.2%。

[0053]

本发明中,所述减水剂优选为奈系减水剂a

ⅱ‑

3和奈系减水剂a

ⅱ‑

d中的一种或几种;更优选为奈系减水剂a

ⅱ‑

3。本发明中,所述减水剂与所述基料的质量比为0.2%~0.4%,具体可为0.2%、0.3%、0.4%。

[0054]

本发明中,所述憎水剂优选为甲基硅酸钠和聚硅氧烷粉中的一种或几种;更优选为甲基硅酸钠。本发明中,所述憎水剂与所述基料的质量比为 0.2%~0.5%,具体可为0.2%、0.3%、0.4%、0.5%。

[0055]

本发明提供的钛石膏复合路基材料原料,是指加水成浆施工前的粉料,实际施工使用时,再加水调配成浆进行施工(如铺设路基),养护后形成路基;例如行业的水泥或水泥复合材料商业品(如袋装或桶装商业品)通常是加水前的粉料,实际施工使用时,再加水调

配成浆体进行施工。

[0056]

本发明提供的钛石膏复合路基材料原料,由基料和添加剂配制得到;其中,基料包括钛石膏、提钛尾渣微粉和粉煤灰;添加剂包括碱性激发剂、早强剂、缓凝剂、减水剂、憎水剂。通过对钛石膏预处理,使二水石膏晶型改变为半水石膏晶型,并与预处理提钛尾渣微粉和粉煤灰搭配,为体系提供了水化活性物质,加之碱性激发剂的作用,生成钙矾石等,从而增强了路基材料的强度,再在早强剂、缓凝剂、减水剂、憎水剂的配合下,使体系原料在遇水后充分反应,产生良好的凝结性、满足施工要求,以及具有良好的抗压强度和抗侵蚀性。另外,本发明利用工业废弃物(如钛石膏、提钛尾渣微粉、粉煤灰等)作为主要原料,大量利用废弃物,使其得到资源化利用,减少了废弃物的堆存,解决了污染环境的问题;而且,还能减少水泥等碱性激发剂的用量,降低成本。其中,碱激发剂和预处理提钛尾渣微粉的反应,配合早强剂的作用,这几种物质的选择以及掺量配比,对于材料强度尤为重要;憎水剂和粉煤灰的选择及用量配比对于材料的抗侵蚀性尤为重要;若打破本发明的种类选择及用量搭配,则会降低材料的强度和抗侵蚀性。

[0057]

试验结果表明,本发明提供的钛石膏复合路基材料原料,初凝时间在220~250min,终凝时间在660~690min,具有适宜的凝结特性,方便施工。7d 抗压强度达到3mpa以上,28d抗压强度达到3.8mpa以上,表现出良好的抗压强度。经硫酸盐浸泡后,7d抗压强度达到3.5mpa以上,28d抗压强度达到3.1mpa 以上,抗蚀系数达到0.82以上,表现出良好的抗侵蚀性能。

[0058]

本发明还提供了一种上述技术方案中所述的钛石膏复合路基材料原料的制备方法,包括:

[0059]

将钛石膏、提钛尾渣微粉、粉煤灰和碱性激发剂混料粉磨后,加入早强剂、减水剂、憎水剂和缓凝剂,得到钛石膏复合路基材料原料。

[0060]

其中,所述钛石膏、提钛尾渣微粉、粉煤灰、碱性激发剂、早强剂、减水剂、憎水剂和缓凝剂的种类及用量等均与前文技术方案中所述一致,在此不再一一赘述。

[0061]

本发明中,所述粉磨的条件优选为:转速500~800rpm,时间3~5h。经粉磨后,加入上述其它添加剂混合均匀,得到钛石膏复合路基材料原料。

[0062]

本发明还提供了一种钛石膏复合路基材料,其特征在于,由钛石膏复合路基材料原料和水制得。

[0063]

其中,所述钛石膏复合路基材料原料为上述技术方案中所述的钛石膏复合路基材料原料,在此不再赘述。

[0064]

本发明中,控制水的用量为:使水灰比为0.4~0.5,具体可为0.40、0.41、 0.42、0.43、0.44、0.45、0.46、0.47、0.48、0.49、0.50。所述水灰比是指水用量与胶凝材料粉料之间的质量比;本发明中,是指水∶(粉煤灰+钛石膏+提钛尾渣微粉+碱性激发剂)的质量比。本发明中,将钛石膏复合路基材料原料和水调配成浆后,形成钛石膏复合路基材料(为浆体状态),利用该浆体进行道路施工,形成路基。

[0065]

为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。

[0066]

以下实施例中,预处理钛石膏通过以下方式制得:将含水率为40%~60%的废弃

钛石膏(主要化学成分为:fe2o

3 6.45%、cao 30.04%、tio

2 1.85%和so

3 34.07%)先于60℃烘干,再于200℃煅烧2h,冷却后粉磨至比表面积为300m2/kg。预处理提钛尾渣微粉通过以下方式制得:将对提钛尾渣水洗后,于100℃烘干,冷却后粉磨至比表面积为300m2/kg。粉煤灰的细度为 200~325目。硅酸盐水泥的细度为200~325目。添加剂中各组分比例是指各组分占基料的质量比。

[0067]

实施例1

[0068]

1、原料

[0069]

基料:

[0070][0071]

添加剂:

[0072][0073]

2、制备

[0074]

将预处理钛石膏、预处理提钛尾渣微粉、粉煤灰和碱性激发剂混料粉磨后,加入早强剂、减水剂、憎水剂和缓凝剂于搅拌机中搅拌3min混合均匀,得到钛石膏复合路基材料原料。

[0075]

实施例2

[0076]

1、原料

[0077]

基料:

[0078][0079]

添加剂:

[0080][0081][0082]

2、制备:同实施例1。

[0083]

实施例3

[0084]

1、原料

[0085]

基料:

[0086][0087]

添加剂:

[0088][0089]

2、制备:同实施例1。

[0090]

实施例4

[0091]

1、原料

[0092]

基料:

[0093][0094]

添加剂:

[0095][0096]

2、制备:同实施例1。

[0097]

实施例5

[0098]

1、原料

[0099]

基料:

[0100]

[0101]

添加剂:

[0102][0103]

2、制备:同实施例1。

[0104]

实施例6

[0105]

1、原料

[0106]

基料:

[0107][0108]

添加剂:

[0109][0110]

2、制备:同实施例1。

[0111]

实施例7:性能测试

[0112]

分别将实施例1~6所得材料与水按照水灰比0.45混合成浆后,成型试件,并进行性能测试。测试结果参见表1。

[0113]

表1钛石膏复合路基材料的性能

[0114][0115]

jtj 034-2000《公路路面基层施工技术规范》中的水泥基稳定土内容部分规定的性能指标参见表2。

[0116]

表2技术指标

[0117][0118]

由表1测试结果可以看出,本发明提供的钛石膏复合路基材料原料,初凝时间在220~250min,终凝时间在660~690min,具有适宜的凝结特性,方便施工。7d抗压强度达到3mpa以上,28d抗压强度达到3.8mpa以上,表现出良好的抗压强度,符合技术指标中等级更高的基层的要求,可以用作基层和底基层材料。经硫酸盐浸泡后,7d抗压强度达到3.5mpa以上,28d抗压强度达到 3.1mpa以上,抗蚀系数达到0.82以上,表现出良好的抗侵蚀性能。

[0119]

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想,包括最佳方式,并且也使得本领域的任何技术人员都能够实践本发明,包括制造和使用任何装置或系统,和实施任何结合的方法。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。本发明专利保护的范围通过权利要求来限定,并可包括本领域技术人员能够想到的其他实施例。如果这些其他实施例具有近似于权利要求文字表述的结构要素,或者如果它们包括与权利要求的文字表述无实质差异的等同结构要素,那么这些其他实施例也应包含在权利要求的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1