耐腐蚀玻璃纤维及其生产方法与应用与流程

1.本发明属于玻璃纤维生产技术领域,具体涉及一种耐腐蚀玻璃纤维及其生产方法。

背景技术:

2.目前,常见的玻璃纤维有c玻璃纤维和e玻璃纤维。c玻璃纤维即中碱玻璃纤维,主要应用于非碱性环境下的增强,如石膏增强、大理石背衬的增强,砂轮的片材增强,其玻璃成份中碱金属氧化物含量在12%左右,其耐水、耐碱性较差,e玻璃纤维即无碱玻璃纤维,主要用于电绝缘材料的增强,其玻璃成份中不含碱金属氧化物,耐酸性优良但其不耐碱,均无法应用于碱性环境中,无法用于生产低线密度纤维。

技术实现要素:

3.本发明的目的在于克服现有技术所存在的无碱玻璃组分的耐酸、耐碱性不足,不能应用于碱性环境中的缺陷而提供的一种耐酸耐碱性能好、拉伸强度高、可生产低线密度纤维的耐腐蚀玻璃纤维。

4.为实现上述目的,本发明提供的技术方案为:

5.第一方面,本发明提供了一种耐腐蚀玻璃纤维,其成分按质量百分比包含:

6.sio2:55~69%;mgo:1%~2.1%;cao:9.3~12.5%;na2o:10~12%;k2o:0.8~2.5%; al2o3:9.5~15%;fe2o3:0.4~0.9%;余量为杂质。

7.优选地,本发明所提供的耐腐蚀玻璃纤维,其成分按质量百分比包含:

8.sio2:57~67%;mgo:1.2%~2%;cao:9.8~12.2%;na2o:10.5~11.7%;k2o:1~2.3%; al2o3:10~14%;fe2o3:0.5~0.8%;余量为杂质。

9.优选地,本发明所提供的耐腐蚀玻璃纤维,其成分按质量百分比包含:

10.sio2:59~64%;mgo:1.5%~1.8%;cao:10.2~11.5%;na2o:11~11.2%;k2o:1.5~ 2%;al2o3:11.2~13.8%;fe2o3:0.6~0.7%;余量为杂质。

11.第二方面,本发明提供上述耐腐蚀玻璃纤维的生产方法,包括以下工艺步骤:

12.1)原料按重量份计如下:

13.石英砂:8~11,纳长石:65~68.5,石灰石:16.5~19,白云石:5.3~7,纯碱:10.5~ 12,萤石:1.5~3.5;芒硝:0.5~2.5;

14.2)将上述原料粉粹成100~200目,加入搅拌器中搅拌均匀后,投入气电窑中熔化拉制成直径为7~9μm的耐腐蚀玻璃纤维细纱;所述气电窑中熔化区温度控制在1400~1500℃,澄清均化区温度控制在1250~1300℃,作业区铂铑合金漏板温度控制在1180~1220℃;

15.3)拉丝过程中在耐腐蚀玻璃纤维细纱表面涂覆一层高分子浸润剂;

16.4)拉制的耐腐蚀玻璃纤维细纱放在常温下调理12~24小时,使其表面含水率控制在≤ 5%;

17.5)将调理后的耐腐蚀玻璃纤维细纱原丝经捻线设备捻成捻度为25~35的纱线,捻

向为“z”捻。

18.优选地,所述步骤2)中作业区玻璃液相温度控制在1100~1150℃。

19.优选地,所述步骤1)中原料按重量份计如下:

20.石英砂:8.5~10.4,纳长石:65.5~68,石灰石:17~18.5,白云石:6~6.8,纯碱:10.7~ 11.8,萤石:2~3;芒硝:1~2。

21.优选地,所述步骤1)中原料按重量份计如下:

22.石英砂:9~10,纳长石:66.5~67,石灰石:17.5~18,白云石:6.3~6.5,纯碱:11~ 11.5,萤石:2.5~2.8;芒硝:1.3~1.8。

23.优选地,所述步骤5)具体为:将调理后的耐腐蚀玻璃纤维细纱原丝整齐摆放在捻线机支架或平台上,引出2个找好的纱头,并行紧密分别绕过“8”字钩张力杆、罗拉后方张力杆、横动导纱钩、下上罗拉和叶子板导纱钩,将纱线绕在锭杆上,在高速旋转时退解在纱管上,捻向为“z”捻,捻度为25~35。

24.优选地,所述步骤3)中的高分子浸润剂为由主成膜剂、辅助成膜剂、润滑剂、抗静电剂、偶联剂、水组成的高分子乳液;主成膜剂采用改性醋酸乙烯酯-丙烯酸酯共聚乳液;辅助成膜剂采用水溶性环氧树脂;润滑剂采用烷基脂咪唑啉羧酸盐;抗静电剂采用脂肪酸酯、乙氧基酰胺中的一种或两种混用;偶联剂采用硅烷类偶联剂。

25.优选地,所述抗静电剂采用脂肪酸酯、乙氧基酰胺混用;乙氧基酰胺与脂肪酸酯的重量比为1:8~10。

26.优选地,所述偶联剂采用氨丙基三乙氧基硅烷偶联剂。

27.优选地,所述高分子乳液的组份比为:主成膜剂∶辅助成膜剂:润滑剂∶抗静电剂∶偶联剂∶水=14~16∶7~9∶0.8~1∶0.3~0.4∶0.3~0.4∶75。

28.第三方面,本发明提供上述耐腐蚀玻璃纤维在耐腐蚀工业织物(如过滤袋、网布、窗纱等)中的应用。

29.本发明所提供的耐腐蚀玻璃纤维配方,属于na2o-cao-sio

2-al2o3四元系统,在限定四者组份含量及相互比例的基础上,提高玻璃纤维的耐腐蚀性能,调整优化了各组份之间的质量比例关系,在配方中加大了al2o3含量,本发明中其成分组成中al2o3/na2o值选定在 1.1~1.6,有效降低玻璃的析晶温度、提升玻璃的耐久性能。本发明人研究发现,fe在玻璃中的存在对玻璃颜色和玻璃的热传递性影响较大,为使玻璃具有良好的拉丝稳定性,加快玻璃的成型丝根速度,提高了玻璃中铁含量,本发明所提供的耐腐蚀玻璃纤维成分中fe2o3含量明显上升,玻纤成型时丝根硬化速度加快。引入少量的碱金属氧化物k2o降低玻璃的熔制温度和粘度,降低析晶能力。同时增加了ca的含量,ca与na2o形成混合碱效应,对提高玻璃化学稳定性、硬度,降低玻璃的析晶能力保护玻璃骨架具有积极作用,同时能增加玻璃的光泽使玻璃性能得到明显改善。本发明所提供的生产方法中,纤维成型温度和液相温度相差 70~80℃,具有很好的成丝要求。玻璃纤维的成型温度为:1180~1220℃,液相温度为:1100~ 1150℃。本发明所提供的耐腐蚀玻璃纤维成分中不含硼、氟,也不含有害的澄清剂成分。

30.本发明所生产的纱线性能优异,拉伸强度达3500mpa,耐腐蚀性损失率小于40%,耐酸性损失率小于30%,纤维密度比无碱玻纤低约3%,可用于织造网布、窗纱、过滤袋用。

31.本发明所提供的耐腐蚀玻璃纤维是一种改性的c玻璃纤维,其成分组成中al2o3/

na2o值大幅提高,使玻璃结构更加稳固,耐酸性优于c玻璃纤维且大大优于e玻璃纤维,耐碱性优于c玻璃纤维,接近ecr玻纤和e玻璃纤维;高湿度条件下比中碱玻纤耐水解。拉伸强度优于中碱玻璃纤维和普通无碱玻璃纤维;断裂应变性能优异,具有很好韧性。本发明的耐腐蚀玻璃纤维具有生产过程环保、成型效率高、机械性能好、轻质和耐酸碱性能好的优点,它可完全替代中碱玻纤,且性能更优;在电性能要求不高的场合可替代普通e玻璃纤维,且耐酸性和机械性能大幅提升,具有良好的细纤维成型性能和织造性能,在耐腐蚀工业织物领域有着不可比拟的优势。在化工输送管道和储罐、耐酸过滤袋、网布、窗纱等领域有很好的应用。

具体实施方式

32.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有开展创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.此外,下面所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。对于相关领域普通技术人员己知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为授权说明书的一部分。

34.实施例1:

35.按如下步骤生产耐腐蚀玻璃纤维:

36.1)原料按重量份计如下:石英砂:10.5,纳长石:66.5,石灰石:17.8,白云石:6.3,纯碱:11,萤石:1.9;芒硝:1。

37.2)将上述原料粉粹成100~200目,加入搅拌器中搅拌均匀后,投入气电窑中熔化拉制成直径为7μm的耐腐蚀玻璃纤维细纱,成分为sio2:63.3%;mgo:1.1%;cao:11.5%;na2o: 10.5%;k2o:2%;al2o3:11%;fe2o3:0.5%;余量为杂质。

38.气电窑中熔化区温度控制在1400~1500℃,澄清均化区温度控制在1250~1300℃,作业区铂铑合金漏板温度控制在1180~1220℃,作业区玻璃液相温度控制在1100~1150℃。

39.3)拉丝过程中在耐腐蚀玻璃纤维细纱表面涂覆一层高分子浸润剂;高分子浸润剂为由主成膜剂、辅助成膜剂、润滑剂、抗静电剂、偶联剂、水组成的高分子乳液;主成膜剂采用改性醋酸乙烯酯-丙烯酸酯共聚乳液;辅助成膜剂采用水溶性环氧树脂;润滑剂采用烷基脂咪唑啉羧酸盐;抗静电剂采用脂肪酸酯;偶联剂采用硅烷类偶联剂。高分子乳液的组份比为:主成膜剂∶辅助成膜剂:润滑剂∶抗静电剂∶偶联剂∶水=15∶8∶1∶0.4∶0.4∶75。

40.4)拉制的耐腐蚀玻璃纤维细纱放在常温下调理12~24小时,使其表面含水率≤5%。

41.5)将调理后的耐腐蚀玻璃纤维细纱原丝整齐摆放在捻线机支架上,引出2个找好的纱头,并行紧密分别绕过“8”字钩张力杆、罗拉后方张力杆、横动导纱钩、下上罗拉和叶子板导纱钩,将纱线绕在锭杆上,在高速旋转时退解在纱管上,捻向为“z”捻,捻度为35。

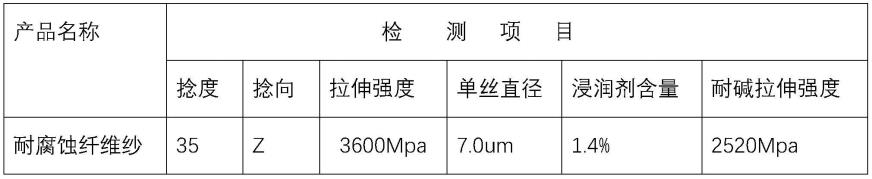

42.产品检测结果:

[0043][0044]

在碱性环境中检测耐碱性能:

[0045]

标准试样浸泡条件碱溶液ph值耐碱保留率jc/t841-20075%naoh溶液常温浸泡28天14以上70%jg158-201310%的水泥滤液80℃浸泡4小时12以上68%

[0046]

在酸性环境中检测耐酸性能:

[0047]

试样浸泡条件耐酸保留率20%h2so4溶液常温浸泡3天83%20%h2so4溶液常温浸泡7天80%20%h2so4溶液常温浸泡14天75%

[0048]

实施例2:

[0049]

按如下步骤生产耐腐蚀玻璃纤维:

[0050]

1)原料按重量份计如下:石英砂:9.1,纳长石:67,石灰石:17.5,白云石:6,纯碱: 11.2,萤石:3;芒硝:1.5。

[0051]

2)上述原料粉碎混合后加入搅拌器中搅拌均匀、运送到采用1400~1500℃的气电窑中熔化,拉制成直径为9μm的耐腐蚀玻璃纤维细纱,成分为sio2:64%;mgo:1.5%;cao: 10%;na2o:10.6%;k2o:1%;al2o3:12%;fe2o3:0.8%;余量为杂质。

[0052]

气电窑中熔化区温度控制在1400~1500℃,澄清均化区温度控制在1250~1300℃,作业区铂铑合金漏板温度控制在1180~1220℃,作业区玻璃液相温度控制在1100~1150℃。

[0053]

3)拉丝过程中在耐腐蚀玻璃纤维细纱表面涂覆一层高分子浸润剂;高分子浸润剂为由主成膜剂、辅助成膜剂、润滑剂、抗静电剂、偶联剂、水组成的高分子乳液;主成膜剂采用改性醋酸乙烯酯-丙烯酸酯共聚乳液;辅助成膜剂采用水溶性环氧树脂;润滑剂采用烷基脂咪唑啉羧酸盐;抗静电剂采用脂肪酸酯和乙氧基酰胺混用;乙氧基酰胺与脂肪酸酯的重量比为1:9。偶联剂采用硅烷类偶联剂。高分子乳液的组份比为:主成膜剂∶辅助成膜剂:润滑剂∶抗静电剂∶偶联剂∶水=14∶9∶0.8∶0.3∶0.4∶75。

[0054]

4)拉制的耐腐蚀玻璃纤维细纱放在常温下调理12~24小时,使其表面含水率控制在≤ 5%。

[0055]

5)将调理后的耐腐蚀玻璃纤维细纱原丝整齐摆放在捻线机支架上,引出2个找好的纱头,并行紧密分别绕过“8”字钩张力杆、罗拉后方张力杆、横动导纱钩、下上罗拉和叶子板导纱钩,将纱线绕在锭杆上,在高速旋转时退解在纱管上,捻向为“z”捻,捻度为25。

[0056]

产品检测结果:

[0057][0058]

在碱性环境中检测耐碱性能:

[0059]

标准试样浸泡条件碱溶液ph值耐碱保留率jc/t841-20075%naoh溶液常温浸泡28天14以上65%jg158-201310%的水泥滤液80℃浸泡4小时12以上61%

[0060]

在酸性环境中检测耐酸性能:

[0061]

试样浸泡条件耐酸保留率20%h2so4溶液常温浸泡3天81%20%h2so4溶液常温浸泡7天79%20%h2so4溶液常温浸泡14天73%

[0062]

实施例3:

[0063]

按如下步骤生产耐腐蚀玻璃纤维:

[0064]

1)原料按重量份计如下:石英砂:10,纳长石:67,石灰石:18,白云石:6.3,纯碱: 11.5,萤石:2.7;芒硝:1.8。

[0065]

2)上述原料粉碎混合后加入搅拌器中搅拌均匀、运送到采用1400~1500℃的气电窑中熔化,拉制成直径为8μm的耐腐蚀玻璃纤维细纱,成分为:sio2:61.2%;mgo:1.5%;cao: 10.5%;na2o:11%;k2o:2%;al2o3:13%;fe2o3:0.7%;余量为杂质。

[0066]

气电窑中熔化区温度控制在1400~1500℃,澄清均化区温度控制在1250~1300℃,作业区铂铑合金漏板温度控制在1180~1220℃,作业区玻璃液相温度控制在1100~1150℃。

[0067]

3)拉丝过程中在耐腐蚀玻璃纤维细纱表面涂覆一层高分子浸润剂;高分子浸润剂为由主成膜剂、辅助成膜剂、润滑剂、抗静电剂、偶联剂、水组成的高分子乳液;主成膜剂采用改性醋酸乙烯酯-丙烯酸酯共聚乳液;辅助成膜剂采用水溶性环氧树脂;润滑剂采用烷基脂咪唑啉羧酸盐;抗静电剂采用脂肪酸酯和乙氧基酰胺混用;乙氧基酰胺与脂肪酸酯的重量比为1:8。偶联剂采用氨丙基三乙氧基硅烷偶联剂。高分子乳液的组份比为:主成膜剂∶辅助成膜剂:润滑剂∶抗静电剂∶偶联剂∶水=16∶7∶1∶0.4∶0.3∶75。

[0068]

4)拉制的耐腐蚀玻璃纤维细纱放在常温下调理12~24小时,使其表面含水率控制在≤ 5%。

[0069]

5)将调理后的耐腐蚀玻璃纤维细纱原丝整齐摆放在捻线机支架上,引出2个找好的纱头,并行紧密分别绕过“8”字钩张力杆、罗拉后方张力杆、横动导纱钩、下上罗拉和叶子板导纱钩,将纱线绕在锭杆上,在高速旋转时退解在纱管上,捻向为“z”捻,捻度为30。

[0070]

产品检测结果:

[0071][0072]

在碱性环境中检测耐碱性能:

[0073]

标准试样浸泡条件碱溶液ph值耐碱保留率jc/t841-20075%naoh溶液常温浸泡28天14以上68%jg158-201310%的水泥滤液80℃浸泡4小时12以上65%

[0074]

在酸性环境中检测耐酸性能:

[0075]

试样浸泡条件耐酸保留率20%h2so4溶液常温浸泡3天83%20%h2so4溶液常温浸泡7天80%20%h2so4溶液常温浸泡14天75%

[0076]

以上所述仅为本发明的示例性实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1