可见光3D打印光固化陶瓷浆料、制备方法及打印方法

可见光3d打印光固化陶瓷浆料、制备方法及打印方法

技术领域

1.本发明涉及3d打印技术领域。更具体地说,本发明涉及一种可见光3d打印光固化陶瓷浆料、制备方法及打印方法。

背景技术:

2.先进陶瓷材料不仅具有高强度、高硬度、耐高温、耐腐蚀、高光泽等结构性能,还具有介电、压电、半导体、声光、超导、磁性、生物相容性等丰富功能性,被广泛应用于航空航天、5g通讯、传感器、生物医学、珠宝首饰等众多国防民生领域。先进陶瓷传统加工手段主要包括有干法压制,注射成形,流延成形等,其成形结构简单,而陶瓷的高强高硬特性造成其后处理手段严重受限。传统加工手段越来越难以满足个性化、复杂化、精密化的功能性陶瓷器件的快速制造以及更新迭代。增材制造成形方式正是以个性复杂特征而著名,因此陶瓷增材制造在各行业的应用研究也备受关注。

3.近年来,陶瓷增材制造受到了广泛关注,其成形方式也丰富多样,包含有浆料直写成形(diw)、选择性激光烧结(sls)、光固化成形(sla/dlp)以及立体三维喷印(3dp)。其中以光固化成形精度最高,并且致密度高、表面光洁度好。光固化成形技术主要分为sla与dlp两种,都是以光固化陶瓷浆料为原材料,通过特定波长激光逐层照射陶瓷浆料表面,其照射方式包括点线面扫射或者面投影,激光照射将促陶瓷浆料中的树脂发生聚合反应而固化,这样层层叠加固化有利于制造复杂结构陶瓷产品。

4.相较于纯树脂光固化3d打印,陶瓷光固化成形较为复杂,陶瓷颗粒的加入将影响光在介质中的传输,其成形性以及精度直接决定于光与浆料的光化学相互作用。griffith等人在1997年开展了陶瓷浆料光固化研究,研究表明陶瓷折射率将极大影响光的散射,并提出了陶瓷浆料光固化厚度公式d

p

为透射深度并且因此cd反比与δn2,δn是光敏树脂与陶瓷的折射率差,δn越大,入射光在树脂陶瓷界面散射越严重,d

p

越小,固化厚度cd也越小,透射光减少,散射光增加。散射光将扩大邻近树脂固化范围,成形边界超出设计值,导致精度严重降低。相较于氧化硅、氧化铝、氧化锆等常见光固化3d打印用陶瓷材料,碳化硅、钛酸钡、锆钛酸铅等陶瓷材料折射率较高(2.0-3.0)光固化深度低成形效率差,成形精度难以控制。而目前市场主流仅能通过成分掺杂以及包覆处理等技术改变陶瓷浆料性能,光固化3d打印以紫外光固化为主,其波长较短(355nm/405nm)并不适用于高折射率陶瓷材料成形。并且此类高折射率陶瓷对紫外波段光吸收较严重,影响光的透射降低成形效率。

技术实现要素:

5.本发明的一个目的是解决至少上述问题,并提供至少后面将说明的优点。

6.本发明还有一个目的是提供一种可见光3d打印光固化陶瓷浆料及打印方法,采用可见光波段(450-690nm)可以有效降低光吸收率提高入射光波长,d

p

与波长λ成正比,可以

显著提高透射深度降低散射,实现高效高精度打印。

7.为了实现根据本发明的这些目的和其它优点,提供了一种可见光3d打印光固化高折射率陶瓷浆料,以质量百分数计,包括如下组分:高折射率陶瓷粉体30~90%、分散剂1~30%、单官能团光敏树脂5~30%、多官能团光敏树脂5~20%、450-690nm波段的光引发剂0.2~10%、增塑剂0.5~20%、消泡剂0.5~10%;

8.所述高折射率陶瓷粉体为碳化硅、氮化硅、钛酸钡基压电陶瓷、锆钛酸铅基压电陶瓷、铌酸钾钠基压电陶瓷、钛酸铋钠基压电陶瓷钠、铋层状压电陶瓷中的至少一种。

9.优选的是,所述高折射率陶瓷粉体的d

50

为0.5~10μm。

10.优选的是,所述高折射率陶瓷粉体的折射率范围为1.8~3。

11.优选的是,所述分散剂为kh-560硅烷偶联剂、disperbyk-111、disperbyk-103中的一种。

12.优选的是,所述单官能团光敏树脂为甲基丙烯酸异冰片酯、丙烯酸羟乙酯、4-丙烯酰吗啉中的至少一种;

13.所述多官能团光敏树脂为1,6-己二醇二丙烯酸酯、丙氧基新戊二醇二丙烯酸酯、三(丙二醇)二丙烯酸酯、三羟甲基丙烷三丙烯酸酯、二(三羟甲基丙烷)四丙烯酸酯、乙氧化季戊四醇四丙烯酸酯、聚酯丙烯酸酯、聚氨酯丙烯酸酯、聚醚丙烯酸酯中的至少一种。

14.优选的是,所述光引发剂为樟脑醌、双2,6-二氟-3-吡咯苯基二茂钛、1,7,7-三甲基-二环[2.2.1]庚烷-2,3-二酮、二芳基碘鎓盐、三芳基硫鎓盐中的至少一种。

[0015]

优选的是,所述的增塑剂选自聚乙二醇200、聚乙二醇400、聚乙二醇600、甲基丙烯酸二甲氨乙酯;

[0016]

所述消泡剂为甘露醇和/或硬脂酸。

[0017]

优选的是,所述陶瓷浆料25℃时的粘度为1000~7000cps。

[0018]

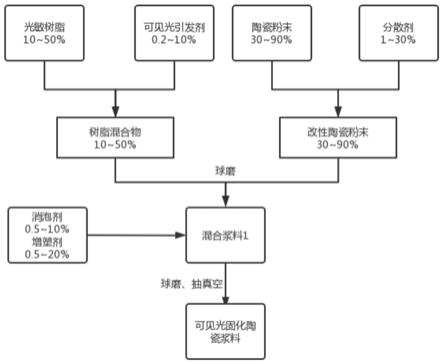

一种可见光3d打印光固化陶瓷浆料的制备方法,包括以下步骤:

[0019]

将分散剂溶解于有机溶剂中,加入高折射率陶瓷粉体并进行球磨使其混合均匀后再蒸发有机溶剂,得改性陶瓷粉末;

[0020]

将单官能团光敏树脂和多官能团光敏树脂与光引发剂按比例混合,得树脂混合物;

[0021]

将改性陶瓷粉末逐步加入树脂混合物中,经球磨,抽真空,得陶瓷浆料。

[0022]

一种可见光3d打印光固化陶瓷浆料的打印方法,包括以下步骤:采用波长为450~690nm的光源进行3d打印。

[0023]

本发明至少包括以下有益效果:

[0024]

本发明陶瓷浆料制备方法,通过对陶瓷粉体的表面改性,保证浆料具有较好的稳定性;

[0025]

通过按一定比例配制不同官能团光敏树脂,保证浆料的整体流动性较好;

[0026]

通过加入一定比例的可见光引发剂配制光敏树脂,保证浆料可在可见光波段(450-690nm)进行固化且其单层固化厚度可达100~200μm,固化后尺寸精度良好,尺寸精度达40-80μm。

[0027]

本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明

[0028]

图1是本发明光固化3d打印高折射率陶瓷浆料制备方法的工艺流程图;

[0029]

图2是本发明实施例1~4陶瓷粉体的紫外及可见光波段光吸收率。

具体实施方式

[0030]

下面结合实施例对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

[0031]

需要说明的是,下述实施方案中所述实验方法,如无特殊说明,均为常规方法,所述试剂和材料,如无特殊说明,均可从商业途径获得。

[0032]

本发明提供一种可见光3d打印光固化高折射率陶瓷浆料,以质量百分数计,包括如下组分:高折射率陶瓷粉体30~90%、分散剂1~30%、单官能团光敏树脂5~30%、多官能团光敏树脂5~20%、450-690nm波段的光引发剂0.2~10%、增塑剂0.5~20%、消泡剂0.5~10%;

[0033]

所述高折射率陶瓷粉体为碳化硅、氮化硅、钛酸钡基压电陶瓷、锆钛酸铅基压电陶瓷、铌酸钾钠基压电陶瓷、钛酸铋钠基压电陶瓷钠、铋层状压电陶瓷中的至少一种。

[0034]

在本发明实施例中,所述高折射率陶瓷粉体的d

50

为0.5~10μm。

[0035]

在本发明实施例中,所述高折射率陶瓷粉体的折射率范围为1.8~3。

[0036]

在本发明实施例中,所述分散剂为kh-560硅烷偶联剂、disperbyk-111、disperbyk-103中的一种。

[0037]

在本发明实施例中,所述单官能团光敏树脂为甲基丙烯酸异冰片酯、丙烯酸羟乙酯、4-丙烯酰吗啉中的至少一种;

[0038]

所述多官能团光敏树脂为1,6-己二醇二丙烯酸酯、丙氧基新戊二醇二丙烯酸酯、三(丙二醇)二丙烯酸酯、三羟甲基丙烷三丙烯酸酯、二(三羟甲基丙烷)四丙烯酸酯、乙氧化季戊四醇四丙烯酸酯、聚酯丙烯酸酯、聚氨酯丙烯酸酯、聚醚丙烯酸酯中的至少一种。

[0039]

在本发明实施例中,所述光引发剂为樟脑醌、双2,6-二氟-3-吡咯苯基二茂钛、1,7,7-三甲基-二环[2.2.1]庚烷-2,3-二酮、二芳基碘鎓盐、三芳基硫鎓盐中的至少一种。

[0040]

在本发明实施例中,所述的增塑剂选自聚乙二醇200、聚乙二醇400、聚乙二醇600、甲基丙烯酸二甲氨乙酯;

[0041]

所述消泡剂为甘露醇和/或硬脂酸。

[0042]

在本发明实施例中,所述陶瓷浆料25℃时的粘度为1000~7000cps。

[0043]

本发明提供一种可见光3d打印光固化陶瓷浆料的制备方法,包括以下步骤:

[0044]

将分散剂溶解于有机溶剂中,加入高折射率陶瓷粉体并进行球磨使其混合均匀后再蒸发有机溶剂,得改性陶瓷粉末;

[0045]

将单官能团光敏树脂和多官能团光敏树脂与光引发剂按比例混合,得树脂混合物;

[0046]

将改性陶瓷粉末逐步加入树脂混合物中,经球磨,抽真空,得陶瓷浆料。

[0047]

本发明提供一种可见光3d打印光固化陶瓷浆料的打印方法,包括以下步骤:采用波长为450~690nm的光源进行3d打印。

[0048]

为解决现有高折射率陶瓷紫外光固化3d打印过程中存在的难成形问题,经过前期

大量的基础研究和文献资料检索分析,本发明提出采用长波长可见光(450-690nm)为光源的光固化陶瓷3d打印技术,增强激光对陶瓷浆料的穿透性,并选择合适的光固化树脂、光引发剂以及陶瓷粉末配制适用于可见光固化的陶瓷浆料,减少高折射率陶瓷粉末在光固化打印过程中的散射现象,增加固化深度,进而提高打印效率和打印精度。

[0049]

本发明配制粒径在0.5~10μm的陶瓷粉体与光敏树脂的混合浆料,在可见光波段450~690nm,通过控制引发剂含量,保证固化厚度达到100~200μm,通过控制分散剂的含量,保证浆料内部粉体颗粒的均匀分散。

[0050]

实施例1

[0051]

本发明所涉及的可见光3d打印光固化陶瓷浆料,按重量百分比计,包括80%的陶瓷粉体,2%的分散剂,10%的单官能团光敏树脂,5%的多官能团光敏树脂,2%的光引发剂,0.5%的增塑剂,0.5%的消泡剂。

[0052]

其中所述陶瓷粉体为粒径d50=2μm的钛酸钡颗粒,折射率为2.40;所述分散剂为disperbyk-111;所述单官能团光敏树脂为自甲基丙烯酸异冰片酯;所述多官能团光敏树脂为1,6-己二醇二丙烯酸酯和三羟甲基丙烷三丙烯酸酯的混合物,其中二者的质量百分比为:1,6-己二醇二丙烯酸酯:三羟甲基丙烷三丙烯酸酯的混合物=7:3;所述光引发剂为樟脑醌;所述的增塑剂为聚乙二醇400;所述消泡剂为甘露醇。

[0053]

将disperbyk-111溶于无水乙醇搅拌均匀,随后将钛酸钡粉体加入到无水乙醇中,球磨4h,保证钛酸钡粉体、无水乙醇和分散剂混合均匀,然后将混合浆料烘干,得到表面改性的钛酸钡粉体。

[0054]

将甲基丙烯酸异冰片酯与1,6-己二醇二丙烯酸酯、三羟甲基丙烷三丙烯酸酯的混合物和樟脑醌进行混合并搅拌均匀,配成树脂混合物。

[0055]

将表面改性的钛酸钡粉体逐步加入树脂混合物中,进行多次球磨,每次球磨1h,保证混料过程中粉体分散均匀。在每次球磨前逐步加入增塑剂、消泡剂。搅拌完成后进行抽真空,保证浆料内部没有气泡,粘度约为3700cps。

[0056]

采用波长为450nm光斑直径为20μm的半导体激光为光源,扫描速度为800mm/s,光功率密度为500mw/cm2,固化厚度可达150μm,且尺寸精度为60μm。

[0057]

实施例2

[0058]

本发明所涉及的可见光3d打印光固化陶瓷浆料,按重量百分比计,包括70%的陶瓷粉体,2%的分散剂,15%的单官能团光敏树脂,10%的多官能团光敏树脂,2%的光引发剂,0.5%的增塑剂,0.5%的消泡剂。

[0059]

其中所述陶瓷粉体为粒径d50=4μm的钛酸铋钠颗粒,折射率为2.41;所述分散剂为disperbyk-111;所述单官能团光敏树脂为自甲基丙烯酸异冰片酯;所述多官能团光敏树脂为1,6-己二醇二丙烯酸酯和三羟甲基丙烷三丙烯酸酯的混合物,其中二者的质量百分比为:1,6-己二醇二丙烯酸酯:三羟甲基丙烷三丙烯酸酯的混合物=7:3;所述光引发剂为双2,6-二氟-3-吡咯苯基二茂钛;所述的增塑剂为聚乙二醇600;所述消泡剂为甘露醇。

[0060]

将disperbyk-111溶于无水乙醇,进行球磨,随后将钛酸铋钠粉体加入到无水乙醇中,球磨4h,保证钛酸钡粉体、无水乙醇和分散剂混合均匀,然后将混合浆料烘干,得到表面改性的钛酸铋钠粉体。

[0061]

将甲基丙烯酸异冰片酯与1,6-己二醇二丙烯酸酯、三羟甲基丙烷三丙烯酸酯的混

合物和双2,6-二氟-3-吡咯苯基二茂钛进行混合并搅拌均匀,配成树脂混合物。

[0062]

将表面改性的钛酸铋钠粉体逐步加入树脂混合物中,进行多次球磨,每次球磨1h,保证混料过程中粉体分散均匀。在每次球磨前逐步加入增塑剂、消泡剂。搅拌完成后进行抽真空,保证浆料内部没有气泡,粘度约为2700cps。

[0063]

采用波长为532nm,光斑直径为20μm的固体激光器为光源,扫描速度为800mm/s,光功率密度为500mw/cm2,固化层厚度可达170μm,且尺寸精度为60μm。

[0064]

实施例3

[0065]

本发明所涉及的可见光3d打印光固化陶瓷浆料,按重量百分比计,包括75%的陶瓷粉体,2%的分散剂,12%的单官能团光敏树脂,8%的多官能团光敏树脂,2%的光引发剂,0.5%的增塑剂,0.5%的消泡剂。

[0066]

其中所述陶瓷粉体为粒径d50=5μm的锆钛酸铅颗粒,折射率为2.6;所述分散剂为disperbyk-111;所述单官能团光敏树脂为4-丙烯酰吗啉;所述多官能团光敏树脂为1,6-己二醇二丙烯酸酯和三羟甲基丙烷三丙烯酸酯的混合物,其中二者的质量百分比为:1,6-己二醇二丙烯酸酯:三羟甲基丙烷三丙烯酸酯的混合物=7:3;所述光引发剂为樟脑醌;所述的增塑剂为聚乙二醇400;所述消泡剂为甘露醇。

[0067]

将disperbyk-111溶于无水乙醇,进行球磨,随后将锆钛酸铅粉体加入到无水乙醇中,球磨4h,保证锆钛酸铅粉体、无水乙醇和分散剂混合均匀,然后将混合浆料烘干,得到表面改性的锆钛酸铅粉体。

[0068]

将4-丙烯酰吗啉与1,6-己二醇二丙烯酸酯、三羟甲基丙烷三丙烯酸酯的混合物和樟脑醌进行混合并搅拌均匀,配成树脂混合物。

[0069]

将表面改性的锆钛酸铅粉体逐步加入树脂混合物中,进行多次球磨,每次球磨1h,保证混料过程中粉体分散均匀。在每次球磨前逐步加入增塑剂、消泡剂。搅拌完成后进行抽真空,保证浆料内部没有气泡,粘度约为3100cps。

[0070]

采用波长为450nm光斑直径为20μm的半导体激光为光源,扫描速度为800mm/s,光功率密度为700mw/cm2,固化厚度可达114μm,且尺寸精度为65μm。

[0071]

实施例4

[0072]

本发明所涉及的可见光3d打印光固化陶瓷浆料,按重量百分比计,包括82%的陶瓷粉体,3%的分散剂,7%的单官能团光敏树脂,5%的多官能团光敏树脂,2%的光引发剂,0.5%的增塑剂,0.5%的消泡剂。

[0073]

其中所述陶瓷粉体为粒径d50=7μm的铌酸钾钠颗粒,折射率为2.37;所述分散剂为disperbyk-111;所述单官能团光敏树脂为4-丙烯酰吗啉;所述多官能团光敏树脂为1,6-己二醇二丙烯酸酯和三羟甲基丙烷三丙烯酸酯的混合物,其中二者的质量百分比为:1,6-己二醇二丙烯酸酯:三羟甲基丙烷三丙烯酸酯的混合物=7:3;所述光引发剂为双2,6-二氟-3-吡咯苯基二茂钛;所述的增塑剂为聚乙二醇200;所述消泡剂为甘露醇。

[0074]

将disperbyk-111溶于无水乙醇,进行球磨,随后将锆钛酸铅粉体加入到无水乙醇中,球磨4h,保证锆钛酸铅粉体、无水乙醇和分散剂混合均匀,然后将混合浆料烘干,得到表面改性的铌酸钾钠粉体。

[0075]

将4-丙烯酰吗啉与1,6-己二醇二丙烯酸酯、三羟甲基丙烷三丙烯酸酯的混合物和双2,6-二氟-3-吡咯苯基二茂钛进行混合并搅拌均匀,配成树脂混合物。

[0076]

将表面改性的铌酸钾钠粉体逐步加入树脂混合物中,进行多次球磨,每次球磨1h,保证混料过程中粉体分散均匀。在每次球磨前逐步加入增塑剂、消泡剂。搅拌完成后进行抽真空,保证浆料内部没有气泡,粘度约为2900cps。

[0077]

采用波长为532nm,光斑直径为20μm的固体激光器为光源,扫描速度为800mm/s,光功率密度为400mw/cm2,固化层厚度可达150μm,且尺寸精度为50μm。

[0078]

尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1