一种制备纳米氧化铝的方法

1.本发明属于材料技术领域,特别涉及一种制备纳米氧化铝的方法。

背景技术:

2.纳米氧化铝是粒径在1~100nm范围内的氧化铝颗粒,纳米氧化铝具有相较于普通氧化铝更优异的物理化学性质,因而在精细陶瓷、复合材料、冶金化工等领域都有广泛的应用。不同粒径范围的纳米氧化铝有着不同的物理化学性质,实际应用的范围也不相同,所以,制备粒度均匀的纳米氧化铝具有很大的研究意义。

3.目前制备纳米氧化铝的方法有蒸发冷凝法、化学沉淀法、水热合成法、明矾热解法、碳酸铝铵热解法、固相反应法、超声雾化法、超重力碳分法、化学气相沉积法、溶胶-凝胶法等方法,这些方法使用的原料多为醇盐或者纯铝盐,这些原料都较为昂贵,所以就造成了纳米氧化铝的价格一直都很高,不利于纳米氧化铝的发展与使用普及。

技术实现要素:

4.本发明的目的在于提供一种制备纳米氧化铝的方法,使用羟基氟化铝为主要原料,制备得到粒度均匀的纳米氧化铝,在降低成本的同时缩短流程,减小环境污染。

5.本发明的方法包括以下步骤:

6.(1)将羟基氟化铝研碎,得到主料粉末;将辅料研碎,得到辅料粉末;

7.(2)将主料粉末与辅料粉末混合均匀,然后煅烧,煅烧后随炉冷却至常温,得到煅烧产物;

8.(3)将煅烧产物与反应溶液混合,在20~100℃条件下保温10~120min,然后在常温条件下过滤,得到滤渣与滤液;将滤渣水洗后,烘干去除水分,获得纳米氧化铝。

9.上述的步骤(1)中,辅料为氟化钠、氟化镁、氟化锂、氟化钾、碳酸钠、碳酸镁和碳酸钾中的一种或两种以上。

10.上述的步骤(1)中,主料粉末的粒度≤200目,辅料粉末的粒度≤200目。

11.上述的步骤(2)中,主料粉末与辅料粉末的混合比例按质量比为1:(0.2~2)。

12.上述的步骤(2)中,煅烧温度为300~800℃,时间为1~6h。

13.上述的步骤(3)中,反应溶液的溶质为氯化铝、硫酸铝和硝酸铝中的一种或两种以上,反应溶液中溶质的质量浓度为10~30%。

14.上述的步骤(3)中,反应溶液与煅烧产物的混合比例按液固质量比为10~50。

15.上述的步骤(3)中,烘干温度为70~100℃,时间为5~10h。

16.本发明采用的羟基氟化铝由废铝电解质浸出中和后得到;羟基氟化铝目前的用途较少,在专利cn111690823a和专利cn113501536a中,羟基氟化铝被用来制备氟化铝,没有明确记载的其他用途;本发明的方法原料成本低,流程短,对设备要求低,对环境的污染小,制备的纳米氧化铝粒度均匀,而且提出了一种羟基氟化铝的新用法,有利于废铝电解质的资源化利用。

附图说明

17.图1为本发明实施案例1制得的纳米氧化铝的xrd图;

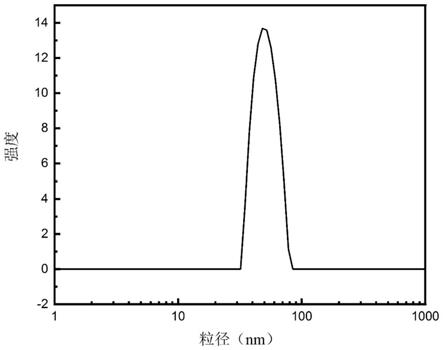

18.图2为本发明实施案例1制得的纳米氧化铝的粒径分布图。

具体实施方式

19.本发明实施例中,滤渣水洗至滤渣中氯离子、硝酸根离子和硫酸根离子的质量浓度分别≤0.01%;具体实施方式为:在洗液中滴加0.1m的硝酸银溶液,洗液不浑浊,表示洗液中氯离子达到标准;在洗液中滴加0.1m的的氯化钡溶液,洗液不浑浊,表示洗液中硫酸根离子达到标准;在洗液中滴加0.1m的的硫酸亚铁溶液,洗液不浑浊,表示洗液中硝酸根离子达到标准。

20.本发明实施例中,纳米氧化铝的粒度为35~95nm。

21.本发明实施例中的羟基氟化铝根据文献crystallization of alf2oh.h2o,for application in the recycle of fluoride from spent pot lining(spl)记载的方式获得,或根据公开号为cn108677020a记载的方式获得。

22.本发明实施例中过滤获得的滤液回收用于制备羟基氟化铝。

23.以下将结合实施案例来对本发明作进一步说明。

24.实施例1

25.将羟基氟化铝研碎,得到主料粉末(5g);将辅料研碎,得到辅料粉末;主料粉末的粒度≤200目,辅料粉末的粒度≤200目;辅料为氟化钠;

26.将主料粉末与辅料粉末混合均匀,主料粉末与辅料粉末的混合比例按质量比为1:0.6;然后煅烧,煅烧温度为700℃,时间为2h,煅烧后随炉冷却至常温,得到煅烧产物;

27.将煅烧产物与反应溶液混合,在90℃条件下保温15min,然后在常温条件下过滤,得到滤渣与滤液;将滤渣水洗后,烘干去除水分,获得纳米氧化铝(2.5g);反应溶液的溶质为氯化铝,反应溶液中溶质的质量浓度为30%,反应溶液与煅烧产物的混合比例按液固质量比为10;烘干温度为100℃,时间为5h;纳米氧化铝的xrd图如图1所示,粒径分布如图2所示。

28.实施例2

29.方法同实施例1,不同点在于:

30.(1)辅料为氟化镁;

31.(2)主料粉末与辅料粉末的混合比例按质量比为1:0.2;煅烧温度为800℃,时间为1h;

32.(3)在100℃条件下保温10min;反应溶液的溶质为硫酸铝,反应溶液中溶质的质量浓度为20%,反应溶液与煅烧产物的混合比例按液固质量比为15;烘干温度为90℃,时间为6h。

33.实施例3

34.方法同实施例1,不同点在于:

35.(1)辅料为氟化锂;

36.(2)主料粉末与辅料粉末的混合比例按质量比为1:0.8;煅烧温度为600℃,时间为3h;

37.(3)在80℃条件下保温30min;反应溶液的溶质为硝酸铝,反应溶液中溶质的质量浓度为10%,反应溶液与煅烧产物的混合比例按液固质量比为20;烘干温度为80℃,时间为7h。

38.实施例4

39.方法同实施例1,不同点在于:

40.(1)辅料为氟化钾;

41.(2)主料粉末与辅料粉末的混合比例按质量比为1:1;煅烧温度为500℃,时间为4h;

42.(3)在70℃条件下保温40min;反应溶液的溶质为氯化铝和硫酸铝的等质量混合物,反应溶液中溶质的质量浓度为25%,反应溶液与煅烧产物的混合比例按液固质量比为25;烘干温度为70℃,时间为10h。

43.实施例5

44.方法同实施例1,不同点在于:

45.(1)辅料为碳酸钠;

46.(2)主料粉末与辅料粉末的混合比例按质量比为1:1.4;煅烧温度为400℃,时间为5h;

47.(3)在60℃条件下保温60min;反应溶液的溶质为氯化铝和硝酸铝的等质量混合物,反应溶液中溶质的质量浓度为15%,反应溶液与煅烧产物的混合比例按液固质量比为30;烘干温度为80℃,时间为9h。

48.实施例6

49.方法同实施例1,不同点在于:

50.(1)辅料为碳酸镁;

51.(2)主料粉末与辅料粉末的混合比例按质量比为1:1.6;煅烧温度为300℃,时间为6h;

52.(3)在50℃条件下保温80min;反应溶液的溶质为硫酸铝和硝酸铝的等质量混合物,反应溶液中溶质的质量浓度为20%,反应溶液与煅烧产物的混合比例按液固质量比为35;烘干温度为90℃,时间为8h。

53.实施例7

54.方法同实施例1,不同点在于:

55.(1)辅料为碳酸钾;

56.(2)主料粉末与辅料粉末的混合比例按质量比为1:1.8;煅烧温度为550℃,时间为2.5h;

57.(3)在30℃条件下保温100min;反应溶液的溶质为氯化铝、硫酸铝和硝酸铝的等质量混合物,反应溶液中溶质的质量浓度为24%,反应溶液与煅烧产物的混合比例按液固质量比为40;烘干温度为80℃,时间为8.5h。

58.实施例8

59.方法同实施例1,不同点在于:

60.(1)辅料为氟化钠、氟化镁和氟化锂的等质量混合物;

61.(2)主料粉末与辅料粉末的混合比例按质量比为1:2;煅烧温度为450℃,时间为

3.5h;

62.(3)在20℃条件下保温120min;反应溶液的溶质为氯化铝、硫酸铝和硝酸铝的等质量混合物,反应溶液中溶质的质量浓度为15%,反应溶液与煅烧产物的混合比例按液固质量比为50;烘干温度为70℃,时间为9.5h。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1