一种纳米二硼化钛片层粉体的高压熔盐可控制备方法

1.本发明属于高温高压合成纳米材料的技术领域。主要涉及高温高压下纳米粉体二硼化钛的制备。

背景技术:

2.二硼化钛是一类高硬度、优异导电性的硬质功能材料,并且由于具备较低密度,在航空航天、军工、机械加工等领域广泛使用。然而目前制备的二硼化钛粉体或块体材料的晶粒尺寸大都在微米尺度,纳米尺度的粉体二硼化钛报道较少,限制了其在机械精加工或精密磨抛等方面的应用。二硼化钛是以六角密排的金属层和类硼烯层组成的层状材料,这也导致大部分纳米二硼化钛为片层形貌。此类纳米片层形貌,降低了c轴方向的层数,减少了层间滑移的几率,在力学性质上得到了提升。同时,片层形貌保留了层中的硼硼强化学键,以及电子在层内的高迁移率,相对于微米尺度的二硼化钛,纳米片层形貌整体上具备更优异的力学和电学性能。因此,纳米片层二硼化钛具备更高的科学意义和实用价值。

3.目前,纳米二硼化钛报道较少的原因在于,硼和钛均具备较高的熔点,利用常规合成方法制备二硼化钛,需要较高的温度,而高温往往会促使晶粒长大,难以制备纳米尺度的二硼化钛。同时,部分合成方法容易形成杂质难以去除,导致二硼化钛纯度降低。例如,利用自蔓延法制备的二硼化钛,其合成温度达到2000℃以上,虽然能和合成出部分纳米二硼化钛,但是此方法可控性不强,粒径分布不均匀;利用金属镁热/硅热还原法制备的二硼化钛,容易形成氧化镁/氧化硅杂质,导致后续除杂工艺复杂。探寻纯度高的单一相二硼化钛纳米粉体制备方法具有重要意义。

4.在众多合成方法中,高温高压是制备二硼化钛的有效手段,也是制备高压下存在的特殊材料的必备手段,即一些特殊的材料只有在高压条件下才能生成。然而目前未见有利用高温高压制备纳米二硼化钛以及其他材料的报道。若能探究出高温高压下纳米材料的生长机制,以及技术方法,则对于有高压限制的特种材料的纳米化具有重要意义。然而,根据热力学,虽然提高合成压力可以降低成核能,实现大量成核,有助于纳米材料的制备,但是高压同样可以提高晶体的生长速率,从而导致短时间内晶粒长大;另一方面,适合的温度可以获得高的成核速率,可是过低的温度会使晶核尺寸小于临界晶核半径而无法成核,过高的温度则会降低成核速率并导致晶体长大。常规高温高压制备的多为块体材料,粉体材料较少。根据之前的报道,高温高压的高能量确实容易会促进二硼化钛晶粒的生长,在短时间内(几分钟),二硼化钛就会长到亚微米级别。因此,利用高温高压方法开展纳米粉体材料的制备更是一项挑战。

技术实现要素:

5.本发明要解决的技术问题是在高温高压实验条件下,促进晶体成核,同时抑制晶粒长大,最终实现纳米粉体材料的制备。通过调整助溶剂的比例含量,再结合高压下的温度调控,探索高温高压下小尺寸纳米粉体材料的制备工艺条件。该方法利用高压有效促进了

成核,高温跨越了二硼化钛的形成能,助溶剂实现了晶粒间阻隔的效果,最终获得了纳米尺度的二硼化钛粉体材料。本发明对开发高温高压下制备的新型纳米粉体材料提供了前期基础。

6.本发明的具体技术方案如下所述。

7.一种纳米二硼化钛片层粉体的高压熔盐可控制备方法,其步骤为:以粒径尺寸为微米级别的钛粉和硼粉作为原料,在原料中加入助溶剂氯化钠,对混合好的原料在兆帕级别的压力下粉压成型,然后在5gpa,1600℃范围内进行高温高压合成,保温保压45min-1h,之后冷却卸压,得到纳米粒径的二硼化钛。

8.本发明所述的在兆帕级别的压力下粉压成型,具体是将粉末样品置于内径为4mm的磨具中,利用压片机在1mpa的压力下,常温压制成高度为2mm,直径为4mm的圆柱。

9.本发明所述的冷却卸压,是停止通电加热后,组装块自然冷却至常温,然后卸压。

10.在本发明中,烧结时氯化钠和钛硼之间的质量比优选为3:1。

11.本发明的实验5gpa压力可以在国产cs

‑ⅲ

*614000型六面顶压机上完成。

12.利用本发明可以合成出厚度约为60nm-150nm,尺寸在100nm-500nm的片层状二硼化钛粉末。并且本方法可延伸到所有过渡金属轻元素化合物的其他相中。

13.本发明结合了高温高压方法以及盐熔法来实现纳米二硼化钛的制备。其中,熔盐法是一种常见的制备高熔点化合物的制备方法。常规方法中,利用盐类物质作为助溶剂,降低高熔点化合物的反应温度,降低能耗。而在本发明中,引入该方法,其功能和作用与传统方法完全不同。将利用与二硼化钛相容性较小的熔盐,形成二硼化钛晶粒间的阻隔,阻止晶粒扩散,实现控制反应速度的目的。其次,在后期处理过程中,盐类物质的存在,便于纳米粉体材料的分散,防止纳米材料的团聚。此外,盐类易溶于水,在后续除杂中工艺较为简单。因此,将通过高温高压基本方法来确保制备单一相二硼化钛所需的能量,并选择助溶剂氯化钠,有效阻隔了二硼化钛晶粒之间的连接,降低了二硼化钛在[001]的生长机会,实现了纳米片层二硼化钛的制备。

[0014]

本发明旨在利用高温高压制备纳米尺度的二硼化钛,为制备有高压限制的特种纳米材料提供理论基础和技术支持。采用本发明提出的实验方法,可以获得纳米尺度的粉末材料,该方法具有可靠性高、成功率高、测试重复性好等优点,对高温高压下可控制备纳米材料具有重要意义。

[0015]

综上,本发明有以下有益效果:

[0016]

1、本发明使用高温高压加水洗的方法,工序简单,实验时间短,效率高;

[0017]

3、本发明采用国产六面顶压机,有望用于未来工业化生产;

[0018]

4、本发明提出了高温高压方法合成纳米二硼化钛,对高温高压下约束晶粒长大,实现高温高压下特种纳米的制备具有重要意义。

附图说明

[0019]

图1是实施例1中氯化钠和钛硼之间的质量比1:1,1600℃,5gpa,保压1h的x光衍射图。

[0020]

图2是实施例1中氯化钠和钛硼之间的质量比1:1,1600℃,5gpa,保压1h的扫描电镜图。

[0021]

图3是实施例2中氯化钠和钛硼之间的质量比3:1,1600℃,5gpa,保压30min的x光衍射图。。

[0022]

图4是实施例2中氯化钠和钛硼之间的质量比3:1,1600℃,5gpa,保压45min的x光衍射图。

[0023]

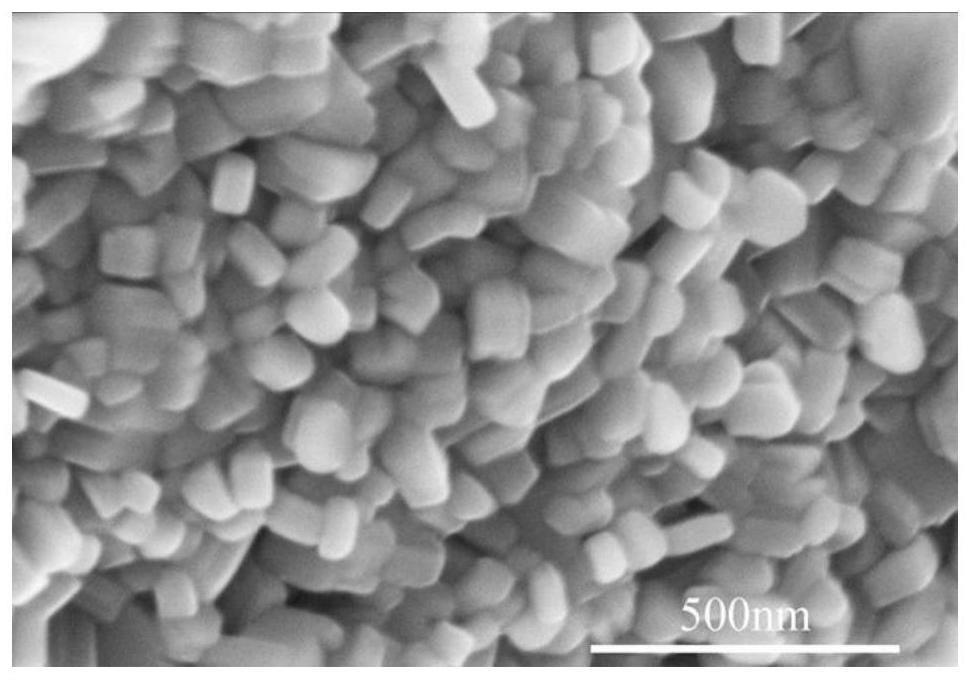

图5是实施例2中氯化钠和钛硼之间的质量比3:1,1600℃,5gpa,保压45min的扫描电镜图。

[0024]

图6是实施例2中氯化钠和钛硼之间的质量比3:1,1600℃,5gpa,保压1h的x光衍射图。

[0025]

图7是实施例2中氯化钠和钛硼之间的质量比3:1,1600℃,5gpa,保压1h的扫描电镜图。

[0026]

图8是实施例2中氯化钠和钛硼之间的质量比3:1,1600℃,5gpa,保压1h的超声清洗1h(残留氯化钠)的扫描电镜图。

[0027]

图9是实施例3中氯化钠和钛硼之间的质量比3:1,1800℃,5gpa,保压45min的x光衍射图。

[0028]

图10是实施例3中氯化钠和钛硼之间的质量比3:1,1800℃,5gpa,保压45min的扫描电镜图。

[0029]

图11是实施例4中氯化钠和钛硼之间的质量比5:1,1600℃,5gpa,保压1h的x光衍射图。

[0030]

图12是实施例4中氯化钠和钛硼之间的质量比5:1,1600℃,5gpa,保压1h的扫描电镜图。

具体实施方式

[0031]

实施例1

[0032]

采用商业购买的粒径尺寸在70μm的钛粉和20μm硼粉为起始原料,商业购买的氯化钠作为助溶剂,将钛硼比固定在摩尔比1:2,再按照氯化钠和钛硼之间的质量比1:1配比,研磨混合3h,粉压成型出直径4mm,高度2mm的圆柱。将样品装入六面顶压机合成块中,使用六面顶液压机在1600℃,5gpa,保压1h,然后卸至常压。制得的样品经过x光衍射测试,然后进行3h的超声水洗,再进行扫描电镜测量。测量结果分别见图1和图2。x光衍射结果显示,除了剩余的助溶剂氯化钠以外,钛粉和硼粉在此条件下发生了反应,生成了二硼化钛。但是扫描结果也表明,在此合成条件下,二硼化钛成颗粒状,粒径尺寸已经长到了1μm左右,部分超过1μm。此实验中,二硼化钛晶粒长大的原因为氯化钠的含量较少,无法实现良好的晶粒间的阻隔效果。

[0033]

实施例2

[0034]

采用商业购买的粒径尺寸在70μm的钛粉和20μm硼粉为起始原料,商业购买的氯化钠作为助溶剂,将钛硼比固定在摩尔比1:2,再按照氯化钠和钛硼之间的质量比3:1配比,研磨混合3h,粉压成型出直径4mm,高度2mm的圆柱。将样品装入六面顶压机合成块中,使用六面顶液压机在1600℃,5gpa,分别保压30min、45min和1h,然后卸至常压。制得的样品经过x光衍射测试,然后进行3h的超声水洗,再进行扫描电镜测量。测量结果分别见图3-图7。x光衍射结果显示,在保温时间为30min时,结构中存在部分杂相一硼化钛,表明保温时间不足;

但保温时间为45min和1h时,只存在氯化钠和二硼化钛。表明此条件下制备二硼化钛的时间需要大于45min。此外扫描结果显示,保温时间45min的二硼化钛为厚片状,粒径在60nm-120nm;保温时间1h的二硼化钛为片状,厚度小于100nm,尺寸在100nm-500nm。表明利用高温高压制备出了纳米片状二硼化钛。相对于实施例1,此实验中实现纳米二硼化钛的制备的关键原因在于提高了氯化钠的比例,成功阻隔了二硼化钛晶粒间的连接。根据1h超声清洗的样品扫描结果(残留大量氯化钠,图8)可以看出氯化钠均匀的将二硼化钛包裹在其中实现了阻隔的效果。因此最优时间为45min-1h。

[0035]

实施例3

[0036]

采用商业购买的粒径尺寸在70μm的钛粉和20μm硼粉为起始原料,商业购买的氯化钠作为助溶剂,将钛硼比固定在摩尔比1:2,再按照氯化钠和钛硼之间的质量比3:1配比,研磨混合3h,粉压成型出直径4mm,高度2mm的圆柱。将样品装入六面顶压机合成块中,使用六面顶液压机在1800℃,5gpa,保压45min,然后卸至常压。制得的样品经过x光衍射测试,然后进行3h的超声水洗,再进行扫描电镜测量。测量结果分别见图9、图10。x光衍射结果显示,只存在氯化钠和二硼化钛。但是,扫描结果显示,虽然有氯化钠阻隔,但是高温下二硼化钛已经长大为厚度200nm-300nm,尺寸在1μm-2μm的片状,不再是三个维度均为纳米尺度的纳米材料。因此,最优温度为1600℃

[0037]

实施例4

[0038]

采用商业购买的粒径尺寸在70μm的钛粉和20μm硼粉为起始原料,商业购买的氯化钠作为助溶剂,将钛硼比固定在摩尔比1:2,再按照氯化钠和钛硼之间的质量比为5:1的配比下,研磨混合3h,粉压成型出直径4mm,高度2mm的圆柱。将样品装入六面顶压机合成块中,使用六面顶液压机在1600℃,5gpa,分别保压1h,然后卸至常压。制得的样品经过x光衍射测试,然后进行3h的超声水洗,再进行扫描电镜测量。测量结果分别见图11、图12。x光衍射结果显示,在比例为5:1的条件下,合成出了二硼化钛。扫描结果显示二硼化钛厚度约为100nm,尺寸在200nm-500nm。表明进一步增加助溶剂比例为更有效的降低粒径大小,并且由于氯化钠的增加使一次实验获得的二硼化钛样品减少,因此最优氯化钠和钛硼之间的质量比为3:1。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1