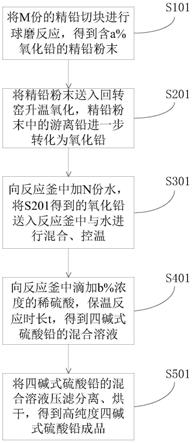

一种高纯度四碱式硫酸铅的制备方法、及其装置与流程

1.本发明涉及铅酸蓄电池技术领域,尤其涉及一种高纯度四碱式硫酸铅的制备方法、及其装置。

背景技术:

2.铅酸蓄电池是一种广泛应用的化学电源。但同时由于铅酸蓄电池存在正极板栅过度腐蚀、活性物质软化脱落和负极硫酸盐化等严重的早期容量损失(pcl)问题,大大制约了它的发展。传统方法研究发现,四碱式硫酸铅(4bs)具备晶体尺寸大、晶粒间联接紧密等优点,在铅酸蓄电池正极板栅存在时能够构成活性物质的骨架结构,机械强度高,可以降低正极铅膏的脱落软化现象,延长铅酸蓄电池的循环寿命。但高纯度的四碱式硫酸铅很难制备,或制备四碱式硫酸铅的传统方法中存在时间长、效率低,得到的产品纯度低、大量游离铅密度大沉积在反应釜底部堵塞出料管道等问题。

3.有鉴于此,需要提出一种新的技术方案来解决上述技术问题。

技术实现要素:

4.本发明的目的在于提供一种高纯度四碱式硫酸铅的制备方法、及其装置,旨在解决高纯度的四碱式硫酸铅很难制备或制备时间长、效率低、易堵塞出料管道的技术问题。

5.为实现上述目的,本发明采用以下技术手段:

6.一种高纯度四碱式硫酸铅的制备方法,包括:

7.s101,将m份的精铅切块进行球磨反应,得到含a%氧化铅的精铅粉末;

8.s201,将精铅粉末送入回转窑升温氧化,精铅粉末中的游离铅进一步转化为氧化铅;

9.s301,向反应釜中加n份水,将s201得到的氧化铅送入反应釜中与水进行混合、控温;

10.s401,向反应釜中滴加b%浓度的稀硫酸,保温反应时长t,得到四碱式硫酸铅的混合溶液;

11.s501,将四碱式硫酸铅的混合溶液压滤分离、烘干,得到高纯度四碱式硫酸铅成品。

12.可选地,所述方法还包括s601,将高纯度四碱式硫酸铅成品输送至研磨设备中研磨至粒径1~3um,得到可应用于蓄电池的四碱式硫酸铅添加剂。

13.可选地,所述s101中:

14.将m份的精铅切块放入球磨机进行球磨,得到含a%氧化铅的精铅粉末;

15.根据精铅研磨过程发热、和精铅氧化过程的自热进行升温以及温度控制,所述球磨的温度范围为150℃~220℃。

16.可选地,所述s201中,回转窑的温度范围为300℃~380℃。

17.可选地,所述s301的反应釜中控温包括:检测、判断精铅粉末通过回转窑后自身的

余热是否可以使反应釜内温度升温至指定温度;所述指定温度为85℃~110℃;

18.若是,反应釜保温;直到精铅粉末中的游离铅全部转化为氧化铅;

19.若否,对反应釜加热至指定温度。

20.可选地,所述s301中,反应釜设置重量计量系统,用于对水和氧化铅进行称重;

21.所述氧化铅与水的重量比n:m=1.2~5。

22.可选地,所述s401中,向反应釜中滴加b%浓度的稀硫酸包括:

23.s402,根据氧化铅粉末与硫酸摩尔质比(4.9~5):1,配置密度为1.2~1.4g/ml的稀硫酸溶液5y份;

24.s403,向反应釜中以15~30kg/min速度滴加x份的稀硫酸溶液;其中,4y《x《5y;

25.s404,向反应釜中以3-5kg/min速度滴加剩余的稀硫酸溶液;

26.s405,保温反应时长t=0.5~2h,得到四碱式硫酸铅的混合溶液。

27.可选地,所述s401的整个步骤中,采用剪切泵剪切反应并强制外循环;反应温度为90℃~110℃,保温。

28.可选地,所述s501之后还包括:四碱式硫酸铅的混合溶液压滤分离得到高纯度四碱式硫酸铅滤块和压滤分离的滤液;其中:

29.所述滤液循环进入反应釜;

30.高纯度四碱式硫酸铅滤块送入烘箱在80℃~100℃烘干至水分0.5%以下。

31.一种用于制备高纯度四碱式硫酸铅的装置,包括依次连接的球磨机、回转窑、反应釜、压滤机和烘干机。

32.相比于现有技术,本发明带来以下技术效果:

33.本发明的一种高纯度四碱式硫酸铅的制备方法:

34.(1)采用步骤s101~s501制备高纯度四碱式硫酸铅,该方法中先通过球磨反应,得到含氧化铅的精铅粉末;再放入回转窑升温氧化,将精铅粉末中的游离铅全部或几乎全部转化为氧化铅;再通过反应釜中与硫酸反应得到高纯度的四碱式硫酸铅的混合溶液;进而得到高纯度的四碱式硫酸铅成品;整个制备过程,时间紧凑,高纯度的四碱式硫酸铅成品率高。

35.(2)进一步地,该高纯度四碱式硫酸铅再作为添加剂放入制备蓄电池的铅膏时,能够均匀分散;一方面在和膏以及固化过程中起到加速四碱式硫酸铅形成的作用;另一方面,同时能够很好的控制四碱式硫酸铅晶粒尺寸、晶粒间联接紧密,在蓄电池(铅酸蓄电池)正极板栅存在时能够构成活性物质的骨架结构,机械强度高,可以降低正极铅膏的脱落软化现象,使得蓄电池化成容易,初容量高,延长蓄电池循环寿命。

36.本发明的用于制备高纯度四碱式硫酸铅的装置,结构简单可靠。

附图说明

37.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

38.图1示出了本发明的高纯度四碱式硫酸铅的制备方法流程示意图;

39.图2示出了本发明的实施例1中的高纯度四碱式硫酸铅的xrd图谱;

40.图3示出了本发明的实施例1中的四碱式硫酸铅纯度和研磨后的平均粒径值;

41.图4示出了本发明的实施例2中的高纯度四碱式硫酸铅的xrd图谱;

42.图5示出了本发明的实施例2中的四碱式硫酸铅纯度和研磨后的平均粒径值;

43.图6示出了本发明的用于制备高纯度四碱式硫酸铅的装置的框图;

44.图7示出了本发明的用于制备高纯度四碱式硫酸铅的装置的另一框图。

具体实施方式

45.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

46.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

47.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

48.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

49.在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

50.请参照图1,本发明提供了一种高纯度四碱式硫酸铅的制备方法,该方法用于制备高纯度四碱式硫酸铅,该高纯度四碱式硫酸铅再作为添加剂放入制备蓄电池的铅膏时,能够均匀分散;一方面在和膏以及固化过程中起到加速四碱式硫酸铅形成的作用;另一方面,同时能够很好的控制四碱式硫酸铅晶粒尺寸、晶粒间联接紧密,在蓄电池(铅酸蓄电池)正极板栅存在时能够构成活性物质的骨架结构,机械强度高,可以降低正极铅膏的脱落软化现象,使得蓄电池化成容易,初容量高,延长蓄电池循环寿命。

51.本方案中,高纯度四碱式硫酸铅的制备方法,包括:

52.s101,将m份的精铅切块进行球磨反应,得到含a%氧化铅的精铅粉末;

53.s201,将精铅粉末送入回转窑升温氧化,精铅粉末中的游离铅进一步转化为氧化

铅;

54.s301,向反应釜中加n份水,将s201得到的氧化铅送入反应釜中与水进行混合、控温;

55.s401,向反应釜中滴加b%浓度的稀硫酸,保温反应时长t,得到四碱式硫酸铅的混合溶液;

56.s501,将四碱式硫酸铅的混合溶液压滤分离、烘干,得到高纯度四碱式硫酸铅成品。

57.需要说明的是,s101中的a%是质量占比,理论上来说,精铅是100%纯铅,在研磨过程中混入空气进而发生氧化反应,充分反应后得到的氧化铅的占比是一个相对固定的比例,约为75%左右,当然,实际情况存在一定细微误差,只要控制在较小的误差范围内,均可。

58.实施例1

59.s101,选取m份总共1000kg的精铅切块,通过球磨机进行球磨反应,得到1059kg的精铅粉末。其中,该精铅粉末含74.8%的氧化铅。

60.具体地,该球磨反应可包括初步球磨反应和至少一级精细球磨反应。球磨反应为物理反应,精铅氧化为化学反应(pb+o

2-pbo+e1),两者同时进行且放热。整个过程中,根据精铅研磨的物理放热、和精铅氧化过程的自热e1进行升温,将温度控制在170℃左右。以上精铅研磨和精铅氧化充分反应,得到氧化度74.8%的精铅粉末。

61.s201,1059kg氧化度74.8%的精铅粉末送入回转窑加热氧化,回转窑温度350℃,精铅粉末中的游离铅几乎全部转化为氧化铅,得到1077kg氧化度99.3%氧化铅的精铅粉末。

62.s301,反应釜中加入n份总共3000kg纯水,启动搅拌混合;再将1077kg氧化度99.3%氧化铅的精铅粉末送入反应釜与纯水混合、控温。

63.上述控温的过程包括:检测、判断精铅粉末通过回转窑后自身的余热是否可以使反应釜内温度升温至指定温度;该指定温度为95℃;

64.若是,反应釜保温;直到精铅粉末中的游离铅全部转化为氧化铅;若否,对反应釜加热至指定温度。

65.s401,将配置好1.4g/ml的稀硫酸5y份总共189kg分段滴加入反应釜中。

66.第一段以15kg/min速度向反应釜中滴加150kg的稀硫酸溶液,第二段以5kg/min速度向反应釜中滴加剩余的稀硫酸溶液。滴加过程中开启剪切泵进行剪切反应并强制外循环加快4bs生成反应效率。稀硫酸溶液滴加完毕后在100℃保温1h,得到四碱式硫酸铅的混合溶液(5pbo+h2so4—4pbo.pbso4+h2o)。

67.s501,将四碱式硫酸铅的混合溶液压滤分离、烘干,得到高纯度四碱式硫酸铅成品。

68.将四碱式硫酸铅的混合溶液通过隔膜泵入压滤机,进行压滤分离,压滤后的滤液循环进入反应釜;高纯度四碱式硫酸铅滤块输送至烘箱,在90℃烘干1h至水分0.35%,得到高纯度四碱式硫酸铅成品。

69.s601,参照图2和图3,将高纯度四碱式硫酸铅成品输送至研磨设备中研磨至粒径1.87um,得到可应用于蓄电池的四碱式硫酸铅4bs添加剂。

70.实施例2

71.s101,选取m份总共1000kg的精铅切块,通过球磨机进行球磨反应,得到1063kg的精铅粉末。其中,该精铅粉末含78.2%的氧化铅。

72.具体地,该球磨反应可包括初步球磨反应和至少一级精细球磨反应。球磨反应为物理反应,精铅氧化为化学反应(pb+o

2-pbo+e2),两者同时进行且放热。整个过程中,根据精铅研磨的物理放热、和精铅氧化过程的自热e2进行升温,将温度控制在190℃左右。以上精铅研磨和精铅氧化充分反应,得到氧化度78.2%的精铅粉末。

73.s201,1063kg氧化度78.2%的精铅粉末送入回转窑加热氧化,回转窑温度370℃,精铅粉末中的游离铅几乎全部转化为氧化铅,得到1076kg氧化度99.6%氧化铅的精铅粉末。

74.s301,反应釜中加入n份总共3000kg纯水,启动搅拌混合;再将1077kg氧化度99.6%氧化铅的精铅粉末送入反应釜与纯水混合、控温。

75.上述控温的过程包括:检测、判断精铅粉末通过回转窑后自身的余热是否可以使反应釜内温度升温至指定温度;该指定温度为100℃;

76.若是,反应釜保温;直到精铅粉末中的游离铅全部转化为氧化铅;

77.若否,对反应釜加热至指定温度。

78.s401,将配置好1.4g/ml的稀硫酸5y份总共189kg分段滴加入反应釜中。

79.第一段以20kg/min速度向反应釜中滴加150kg的稀硫酸溶液,第二段以3kg/min速度向反应釜中滴加剩余的稀硫酸溶液。滴加过程中开启剪切泵进行剪切反应并强制外循环加快4bs生成反应效率。稀硫酸溶液滴加完毕后在100℃保温1h,得到四碱式硫酸铅的混合溶液(5pbo+h2so4—4pbo.pbso4+h2o)。

80.s501,将四碱式硫酸铅的混合溶液压滤分离、烘干,得到高纯度四碱式硫酸铅成品。

81.将四碱式硫酸铅的混合溶液通过隔膜泵入压滤机,进行压滤分离,压滤后的滤液循环进入反应釜;高纯度四碱式硫酸铅滤块输送至烘箱,在100℃烘干1.5h至水分0.25%,得到高纯度四碱式硫酸铅成品。

82.s601,参照图4和图5,将高纯度四碱式硫酸铅成品输送至研磨设备中研磨至粒径1.96um,得到可应用于蓄电池的四碱式硫酸铅4bs添加剂。

83.对比例1

84.s1,选取m份总共1000kg的精铅切块,送入回转窑加热进行氧化反应。回转窑温度350℃,精铅切块保温反应时长设置为实施例1的4倍反应时长。在时间结束时,得到氧化度72%氧化铅的精铅;

85.同时在该工艺条件下游离铅转化成氧化铅的速率非常慢,导致4bs的制备时间延长,造成该工艺的制备效率低,得到的产品纯度低。

86.s2,将配置好1.4g/ml的稀硫酸5y份总共189kg滴加入反应釜中,与氧化度72%氧化铅的精铅进行化学反应,得到部分四碱式硫酸铅的混合溶液。同时因大量游离铅不能转化为四碱式硫酸铅,而游离铅密度大沉积在反应釜底部堵塞出料管道。

87.s3,将四碱式硫酸铅的混合溶液压滤分离、烘干,得到低纯度四碱式硫酸铅成品。

88.该低纯度四碱式硫酸铅制备蓄电池时,通过采用高温和膏与高温固化方法,但这

样获得的低纯度四碱式硫酸铅在正极板中的分布不均匀,而且得到的低纯度四碱式硫酸铅的晶粒尺寸也无法控制,容易形成尺寸巨大的晶粒,这会造成电池化成困难,电池初始容量低等不良后果。

89.对比例2

90.s1,选取m份总共1000kg的精铅切块,送入回转窑加热进行氧化反应。回转窑温度370℃,精铅切块保温反应时长设置为实施例2的5倍反应时长。在时间结束时,得到氧化度75%氧化铅的精铅;

91.同时在该工艺条件下游离铅转化成氧化铅的速率非常慢,导致4bs的制备时间延长,造成该工艺的制备效率低,得到的产品纯度低。

92.s2,将配置好1.4g/ml的稀硫酸5y份总共189kg滴加入反应釜中,与氧化度75%氧化铅的精铅进行化学反应,得到部分四碱式硫酸铅的混合溶液。同时因大量游离铅不能转化为四碱式硫酸铅,而游离铅密度大沉积在反应釜底部堵塞出料管道。

93.s3,将四碱式硫酸铅的混合溶液压滤分离、烘干,得到低纯度四碱式硫酸铅成品。

94.该低纯度四碱式硫酸铅制备蓄电池时,通过采用高温和膏与高温固化方法,但这样获得的低纯度四碱式硫酸铅在正极板中的分布不均匀,而且得到的低纯度四碱式硫酸铅的晶粒尺寸也无法控制,容易形成尺寸巨大的晶粒,这会造成电池化成困难,电池初始容量低等不良后果。

95.根据实施例1、实施例2和对比例1、对比例2的实验数据,制备实施例1与实施例2之间的比对表1,对比例1和对比例2之间的比对表2,实施例1与对比例1之间的比对表3,实施例2与对比例2之间的比对表4。

96.表1

97.[0098][0099]

根据上述表1可得到,实施例1和实施例2的区别点至少在于:(1)球磨反应的温控不同,得到的氧化铅氧化度不同;换句话说,球磨反应时,在一定温控范围内,精铅粉末的氧化度与温度成正比;(2)回转窑的氧化反应时,在一定温控范围内,精铅粉末的氧化度与温度成正比;(3)四碱式硫酸铅溶液在烘干时,在一定温控范围内,高纯度四碱式硫酸铅的水分含量与温度、时间成反比;(4)总体来讲,控制球磨反应、回转窑的氧化反应的温度和时间,以及烘干的时间和温度是得到高纯度四碱式硫酸铅成品的关键。

[0100]

表2

[0101]

[0102][0103]

根据上述表2可得到,对比例1和对比例2的区别点至少在于:(1)精铅切块的氧化度与回转窑的温度、时长成正比。

[0104]

表3

[0105]

[0106][0107]

根据上述表3可得到,实施例1和对比例1的区别点至少在于:(1)实施例1的精铅粉末先经过球磨反应得到含74.8%的氧化铅;再进入回转窑中氧化,得到氧化度99.3%氧化铅的精铅粉末。但对比例1中的精铅粉末未经过球磨反应,而是直接将精铅切块送入回转窑氧化反应,反应时长为实施例1的4倍,但仅得到的氧化度72%氧化铅的精铅;(2)实施例1的稀硫酸采用不同的速度,分阶段滴入反应釜中与氧化度99.3%氧化铅反应;但对比例1中的稀硫酸采用同样的速度均匀滴入反应釜中,与氧化度72%氧化铅的精铅反应;(3)实施例1中,通过压滤分离、烘干得到高纯度四碱式硫酸铅成品;但对比例1中,通过压滤分离、烘干得到低纯度四碱式硫酸铅成品;(4)实施例1中的高纯度四碱式硫酸铅成品研磨成添加剂用于制备蓄电池,作为添加剂加入铅膏时,能够均匀分散;一方面在和膏以及固化过程中起到加速四碱式硫酸铅形成的作用;另一方面,同时能够很好的控制四碱式硫酸铅晶粒尺寸,使得蓄电池化成容易,初容量高,延长蓄电池循环寿命;但对比例1中,该低纯度四碱式硫酸铅采用高温和膏与高温固化方法制备蓄电池,这样获得的低纯度四碱式硫酸铅在正极板中的分布不均匀,而且得到的低纯度四碱式硫酸铅的晶粒尺寸也无法控制,容易形成尺寸巨大的晶粒,这会造成电池化成困难,电池初始容量低等不良后果。

[0108]

表4

[0109][0110]

根据上述表4可得到,实施例2和对比例2的区别点至少在于:(1)实施例2的精铅粉末先经过球磨反应得到含78.2%的氧化铅;再进入回转窑中氧化,得到氧化度99.6%氧化铅的精铅粉末。但对比例2中的精铅粉末未经过球磨反应,而是直接将精铅切块送入回转窑氧化反应,反应时长为实施例1的5倍,但仅得到的氧化度75%氧化铅的精铅;(2)实施例2的稀硫酸采用不同的速度,分阶段滴入反应釜中与氧化度99.3%氧化铅反应;但对比例2中的稀硫酸采用同样的速度均匀滴入反应釜中,与氧化度75%氧化铅的精铅反应;(3)实施例2中,通过压滤分离、烘干得到高纯度四碱式硫酸铅成品;但对比例2中,通过压滤分离、烘干得到低纯度四碱式硫酸铅成品;(4)实施例2中的高纯度四碱式硫酸铅成品研磨成添加剂用于制备蓄电池,作为添加剂加入铅膏时,能够均匀分散;一方面在和膏以及固化过程中起到加速四碱式硫酸铅形成的作用;另一方面,同时能够很好的控制四碱式硫酸铅晶粒尺寸,使得蓄电池化成容易,初容量高,延长蓄电池循环寿命;但对比例2中,该低纯度四碱式硫酸铅采用高温和膏与高温固化方法制备蓄电池,这样获得的低纯度四碱式硫酸铅在正极板中的分布不均匀,而且得到的低纯度四碱式硫酸铅的晶粒尺寸也无法控制,容易形成尺寸巨大的晶粒,这会造成电池化成困难,电池初始容量低等不良后果。

[0111]

请参照图6,本发明还提供一种用于制备高纯度四碱式硫酸铅的装置,包括依次连接的球磨机、回转窑、反应釜、压滤机和烘干机。

[0112]

具体地,精铅切块在球磨机进行球磨反应,得到含a%氧化铅的精铅粉末;再将精铅粉末送入回转窑升温氧化,精铅粉末中的游离铅进一步转化为氧化铅;在反应釜中进行与水混合,控温;向反应釜中滴加稀硫酸,得到四碱式硫酸铅的混合溶液;再通过压滤机压滤分离、烘干机烘干,得到高纯度四碱式硫酸铅成品。该装置结构简单、可靠。

[0113]

作为上述技术方案的进一步改进,参照图7,该装置还包括剪切泵,研磨机。剪切泵设置于反应釜中,在滴加稀硫酸过程中开启剪切泵进行剪切反应并强制外循环加快4bs生成反应效率;研磨机布置烘干之后,用于将高纯度四碱式硫酸铅成品输送至研磨设备中研磨至粒径1~3um,得到可应用于蓄电池的四碱式硫酸铅4bs添加剂。

[0114]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0115]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1