一种空心氧化铝球的制备方法与流程

1.本发明涉及一种空心氧化铝球的制备方法,尤其涉及一种火法生产空心氧化铝微粉的方法,属于氧化铝球制备技术领域。

背景技术:

2.空心球由于其特殊的结构使其具有密度低、过滤性好、特殊极性及光学性质,在医学、制药学、材料科学等领域,可作为添装物、涂料、颜料、催化剂以及药物传递的载体、胶囊及支撑物,并可作为“笼”使反应在有限的空间进行。

3.氧化铝具有高强度、高硬度、热膨胀系数小、耐腐蚀和耐磨等优良的物理化学性能,是迄今工业中用量最大的陶瓷材料之一。空心氧化铝将同时具备氧化铝以及空心球的优点,使其具有广阔的应用前景。

4.氧化铝具有优异的物理、电学、热学、力学性能,用于吸附剂、干燥剂、催化剂和增强材料等。在表面防护层材料、光学材料、催化剂及其载体、半导体材料等方面的新应用对超细微纳米结构氧化铝材料提出了新的要求,如均匀尺度、高表面活性及其微孔结构。材料的性能不仅取决于微粒子的尺寸,还取决于粒子形状以及孔结构。空心球结构氧化铝比其他结构具有更优良独特的性质。

5.目前比较成熟的空心球的制备方法主要有模板法、喷雾高温熔融法、水热法等。通过模板法已经制备了tio2、sio2/al2o3等复合空心微球等。模板法是核-壳材料制备的主要方法,能够实现对核壳材料的尺寸、结构及组成的有效调控,从而得到具有不同性质的复合材料,以满足在各种领域的需要。但存在反应时间长、反应过程复杂、成本高等缺点。以喷雾高温熔融法制备了空心al2o3等微球,有高效、节能、易于工业化生产等优点,但是存在形貌不好控制等缺点。水热法合成氧化铝空心微球,以葡萄糖和硝酸铝为原料,通过芳构化及碳化共聚成球,最后高温下煅烧得到氧化铝空心微球,水热法实质上也是模板法的一种。

技术实现要素:

6.针对现有技术的不足,本发明的目的在于提供一种空心氧化铝球的制备方法,本发明采用火法制备空心氧化铝微球不需要产生大量废液,制备方法简单,能够可控的获得形貌为空心状球形氧化铝。

7.为实现上述目的,本发明的技术解决方案是:

8.本发明一种空心氧化铝球的制备方法,包括如下步骤:将多孔γ-氧化铝粉通过载气输送到等离子反应器的等离子焰中,反应,即获得空心氧化铝球,所述载气为氢气、氧气、氮气中的至少一种与氩气的混合气体,所述等离子反应器的功率≥9.75kw。

9.本发明的制备方法,以工业组的γ-氧化铝粉为原料,γ-氧化铝是一种多孔性物质,每克的内表面积高达数百平方米,将其通过等离子体时,由于极高温,γ-氧化铝粉颗粒外层熔化成时,由于颗粒内存在大量气孔,气孔内的气体被封锁在颗粒内不能及时排出,在颗粒完全熔融时,由于表面张力颗粒外部形成球状,气体在内部形成气孔,最终成为空心氧

化铝球。同时由于等离子体冷却速度快,完全熔融后的氧化铝颗粒冷却时不会形成α-氧化铝,而是能形成γ和/或θ等亚稳态氧化铝。γ、θ等亚稳态氧化铝相比α-氧化铝,性能上密度和热导率更低,绝热效果更好,质量更轻。

10.优选的方案,所述多孔γ-氧化铝粉为工业级。本发明中,采用工业级的原料即可,原料成本低。

11.优选的方案,所述多孔γ-氧化铝粉中al2o3的质量分数≥99%,

12.sio2、fe2o3、na2o三者的总质量分数≤0.5%,比表面积≥230

㎡

/g。发明人发现,多孔γ-氧化铝粉的比表面积会对最终效果有一定的影响,因为比表面积过低,说明γ氧化铝内部微气孔过少,在加热熔融时不容易形成空心球结构。

13.优选的方案,所述多孔γ-氧化铝粉的粒径为25~45μm。

14.在本发明中,多孔γ-氧化铝粉粒径对所制备的空心状球形氧化铝的效果有一定的影响,若粒径过大,在加热时不容易快速加热熔融,有可能只是表面部分熔融,内部结构没有改变;粒径过小,颗粒进入等离子体焰中马上全部熔融,外壳在还没凝固时,内部气体有时间在熔融态排出形成实心球体。

15.优选的方案,所述载气的流量为30~80l/min。

16.优选的方案,所述载气为氢气、氮气中的至少一种与氩气的混合气体,所述氢气和氮气在载气中的体积百分比为10%~30%。

17.发明人发现,载气一定需要是双原子气体与氩气组成的混合气体,若仅采用氩气则会造成空心球化率低。

18.优选的方案,所述多孔γ-氧化铝粉在载气中的浓度控制在80~120g/l。

19.在本发明中多孔γ-氧化铝粉的量需要有效控制,若浓度过高,会有颗粒不能熔融,过低制备量偏少,效率低。

20.在本发明中,还通过载气的流量以及多孔γ-氧化铝粉在载气中的浓度协同控制,使γ氧化铝粉在微波等离子体中停留时间在10-2

s到10-3

s之间,而若γ-氧化铝粉在等离子体内停留过短时间,γ氧化铝粉气孔内气体在颗粒熔融时及时排除就不易形成空心结构。

21.另外在本发明中,等离子体反应器的功率需要有效控制,同时也是需要与载气相匹配,功率越高,等离子体焰温度越高,载气流量越大,等立体焰越长,颗粒在加热时间越长,等离子焰功率低于9.75kw时,空心成球效果较差。

22.优选的方案,所述等离子反应器的功率为9.75~12.8kw。在该优选功率范围内,最终所形成空心氧化铝球的形貌最好,球形度最佳。

23.优选的方案,所述空心氧化铝球的结构为空心状球体,所述空心氧化铝球为晶型为γ和/或θ。

24.有益效果

25.本发明的制备方法,以工业组的γ-氧化铝粉为原料,γ-氧化铝是一种多孔性物质,每克的内表面积高达数百平方米,将其通过等离子体时,由于极高温,γ-氧化铝粉颗粒外层熔化成时,由于颗粒内存在大量气孔,气孔内的气体被封锁在颗粒内不能及时排出,在颗粒完全熔融时,由于表面张力颗粒外部形成球状,气体在内部形成气孔,最终成为空心氧化铝球。同时由于等离子体冷却速度快,完全熔融后的氧化铝颗粒冷却时不会形成α-氧化铝,通常是γ、θ等亚稳态氧化铝。

26.本发明中,通过协同等离子反应器的功率、载气流量、混合气体双原子气体的体积比,以及铝粉通过载气的送入速率,最终获得高的球化度,使空心球形氧化铝微球球形率不低于90%。

27.本发明的制备方法简单,化学试剂使用少;节能、高效、易于工业化生产。

附图说明

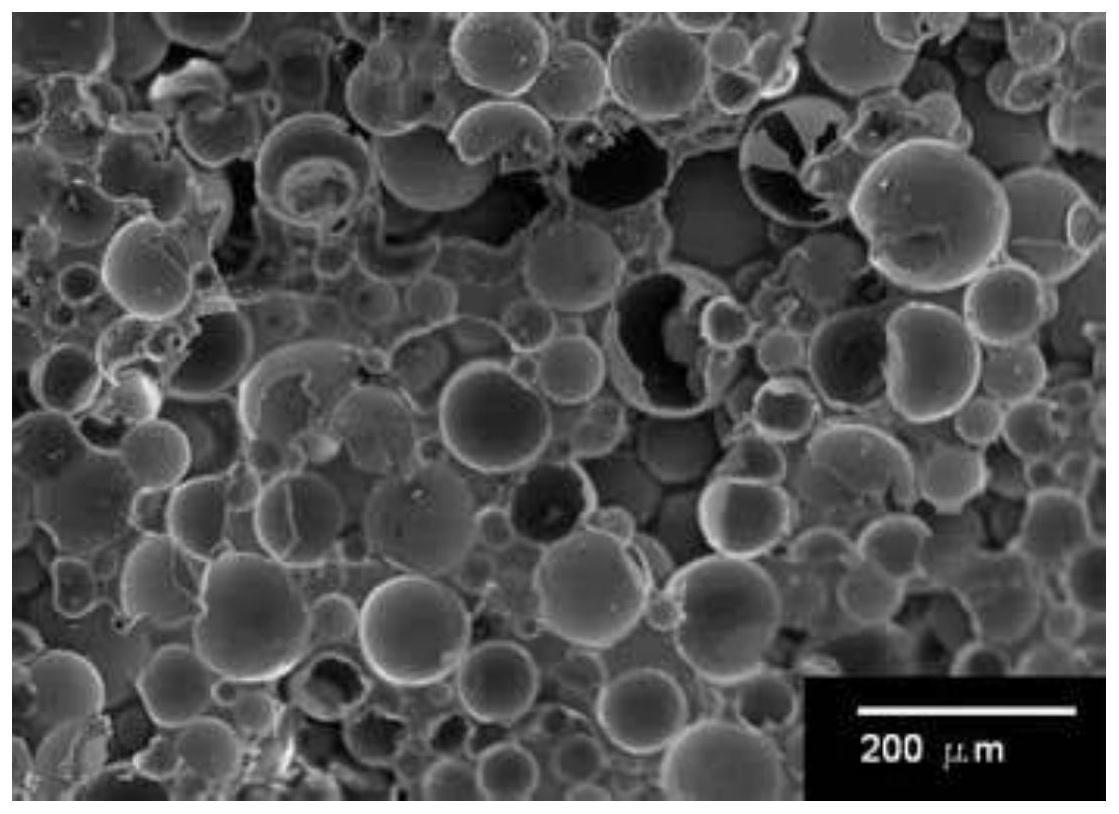

28.图1实施例1所制备的空心氧化铝球的sem图。

具体实施方式

29.下面结合实施例对本发明及其具体实施方式作进一步详细说明。

30.本发明的特征在于以下步骤:

31.a、将工业多孔-γ氧化铝筛分获得粒径为25~45μm,除杂,杂质(sio2+fe2o3+na2o)含量不高于0.5%,然后放于送粉器内。

32.b、将步骤a送粉器中氧化铝粉利用双原子气体(如氢气等)或混一定比例双原子气体的氩气作为载气,混合气体中双原子气体体积在10%~30%,载气流量调整为30~80l/min,氧化铝粉在载气中的浓度控制在80~120g/l,将氧化铝粉送入到功率不低于9.75kw的直流等离子焰中熔融、球化。

33.c、将步骤b得到的氧化铝粉筛分。

34.所述的工业氧化铝为工业γ-氧化铝,含量不低于99%,杂质(sio2+fe2o3+na2o)含量不高于0.5%,比表面积不低于230

㎡

/g。

35.所述的氧化铝筛分不低于200目。

36.所述氧化铝载气为双原子气体(如氢气、氧气、氮气等)或混有双原子气体的氩气,混合气体中双原子气体体积百分比为10%~30%。

37.载气流量调整为30~80l/min,氧化铝粉在载气中的浓度控制在80~120g/l,

38.所述的等离子焰为直流等离子体,功率不低于9.75kw。

39.以下给出本发明的实施例:

40.实施例1

41.将工业多孔-γ氧化铝筛分为平均粒径为45μm(325目)的颗粒,多孔-γ氧化铝的中al2o3的含量为不低于99%,杂质(sio2+fe2o3+na2o)含量不高于0.5%,然后放于送粉器内。将送粉器中氧化铝粉利用混合10%氢气的氩气送入到功率为12.8kw的直流等离子焰中,控制载气流量调整为80l/min,多孔-γ氧化铝粉在载气中的浓度控制在120g/l,多孔-γ氧化铝粉在等离子焰中熔融、球化,然后将得到的粉末筛分即得空心氧化铝球。图1为实施例1所制备的空心氧化铝球的sem图。从图中可以看到,粒径均匀,且从破裂的球中可以明显的看到所得氧化铝球为空心球状结构。对实施例1所得空心氧化铝球进行性能测试,结果如表1所示。

42.实施例2

43.其它步骤与实例1相同,将工业氧化铝筛分为平均粒径为38μm(400目),将氧化铝粉送入到功率为9.75kw的直流等离子焰中,载气流量调整为50l/min,氧化铝粉在载气中的浓度控制在100g/l,熔融、球化。对实施例2所得空心氧化铝球进行性能测试,结果如表1所

示。

44.实施例3

45.其它步骤与实例1相同,将工业氧化铝筛分为平均粒径为25μm(500目),将送粉器中氧化铝粉利用混合10%氮气的氩气送入到功率为9.75kw的直流等离子焰中,载气流量调整为30l/min,氧化铝粉在载气中的浓度控制在80g/l,熔融、球化。。对实施例3所得空心氧化铝球进行性能测试,结果如表1所示。

46.表1实施例1-3的性能测试结果

[0047][0048]

对比例1

[0049]

其他条件与实施例1相同,仅是将原料改为煅烧工业α氧化铝粉,α氧化铝粉经过等离子焰后仅形成球状,未发现空心结构。

[0050]

对比例2

[0051]

其他条件与实施例1相同,仅是将多孔-γ氧化铝粉在载气中的浓度提高到200g/l,γ氧化铝粉经过等离子焰后,颗粒表面为完全熔融,形状不规则。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1