一种玻璃晶圆的制备方法及其应用与流程

1.本公开涉及玻璃生产技术领域,具体地,涉及一种玻璃晶圆的制备方法及其应用。

背景技术:

2.高折射玻璃晶圆可用于制造增强现实(ar)/混合现实(mr)可穿戴设备的核心光学元件光波导,高的玻璃折射率可以增大图像导光时的全反射角度,捕捉更大的影响区域,从而让人获得更加身临其境的体验。

3.高折射玻璃圆要求材质均匀性高、总厚度公差小、表面平整度高,尺寸主要有6/8/12寸,大尺寸的晶圆能够提高材料和设备的利用率,降低使用成本,进而提高增强现实(ar)/混合现实(mr)可穿戴设备在消费类应用产品中的性价比。目前,高折射玻璃圆的厚度一般在0.4mm左右,材质主要为镧系/铋系/磷系光学玻璃,主要生产厂商有德国肖特、美国康宁等,生产技术仍处于保密状态。

技术实现要素:

4.本公开提供了一种玻璃晶圆的制备方法及其应用,该玻璃晶圆的材质均匀性高、总厚度公差小、表面平整度高,产品质量稳定,优良率高。

5.为了实现上述目的,本公开第一方面提供了一种玻璃晶圆的制备方法,该制备方法包括如下步骤:将玻璃晶圆的原料混合均匀,进行一次熔炼和搅拌均化,得到第一玻璃液;将所述第一玻璃液进行水炸处理,得到玻璃颗粒;将所述玻璃颗粒进行二次熔炼和搅拌均化,得到第二玻璃液;将所述第二玻璃液进行成型、退火、切割、研磨和抛光处理,得到玻璃晶圆。

6.本公开第二方面提供了上述制备方法在制造增强现实或混合现实可穿戴设备的光学元件光波导中的应用。

7.通过上述技术方案,本公开提供了一种玻璃晶圆的制备方法,该方法制备而成的玻璃晶圆材质均匀性高、总厚度公差小、表面平整度高、具有高折射率,利用该玻璃晶圆能够提高材料和设备的利用率,有效降低成本,进而提高增强现实(ar)/混合现实(mr)可穿戴设备在消费类应用产品中的性价比。

8.本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

具体实施方式

9.以下对本公开的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本公开,并不用于限制本公开。

10.本公开第一方面提供了一种玻璃晶圆的制备方法,所述制备方法包括如下步骤:将玻璃晶圆的原料混合均匀,进行一次熔炼和搅拌均化,得到第一玻璃液;将所述第一玻璃液进行水炸处理,得到玻璃颗粒;将所述玻璃颗粒进行二次熔炼和搅拌均化,得到第二玻璃液;将所述第二玻璃液进行成型、退火、切割、研磨和抛光处理,得到玻璃晶圆。

11.根据本公开,其中,所述原料混合过程中喷洒水分,所述原料与水分的重量比为1:(0.01-0.02)。混合过程中,加入合适含量的水分有利于配合料均匀混合,不易分层,过高的水分含量会使混合过程种各原料发生胶结现象,恶化配合料的均匀度。

12.根据本公开,其中,所述一次熔炼和搅拌均化包括:将原料分次加入700~900℃的坩埚中,总加料时间为5~7h,得到混合料;加入后在2-4h内将混合料升温至1000~1100℃,并以4-8rpm的搅拌速度由下至上搅拌2-4h,由上至下搅拌0.5-1h,得到第一玻璃液。本公开将所述原料分次加入铂金坩埚,熔炼过程中少量的玻璃液可以加快新加入原料的熔化速度,提升玻璃的整体熔炼速度,同时增加玻璃熔炼质量。

13.根据本公开,其中,所述水炸处理过程包括如下步骤:将第一玻璃液在室温下放置1~3h,然后倒入100~200l的纯水中进行水炸处理,得到玻璃颗粒;

14.根据本公开,其中,所述纯水温度为-10-40℃;所述玻璃颗粒的直径小于5mm。本公开使用的纯水温度不受特别的限制,可在室温下进行水炸处理。

15.根据本公开,其中,所述二次熔炼和搅拌均化过程包括:将所述玻璃颗粒置于1000~1100℃的坩埚中1~2h,以4~6rpm的搅拌速度由下至上搅拌2~4h,由上至下搅拌0.5~1h,得到第二玻璃液。本公开所述二次熔炼过程可以有效控制玻璃颗粒的粒度范围,从而保证玻璃坯的材质均匀性以及品质稳定性。所述搅拌均化为利用斜桨式搅拌器在玻璃液中旋转,斜桨式搅拌器为单层二叶或单层三叶,优选为单层二叶,材质为99.5%以上氧化铝或铂铑合金,优选为铂铑合金。

16.根据本公开,所述玻璃坯成型时去除坩埚表面层玻璃,坩埚后移速度与坩埚中玻璃液流速相适应,出料过程中不允许出现坩埚前移。

17.根据本公开,其中,所述退火过程的条件包括:退火时间为5~7h,退火温度为600~700℃。退火后以2-5℃/小时降至50-100℃,关闭高温炉,玻璃坯随炉降至室温。

18.根据本公开,其中,所述玻璃晶圆的原料包括:20-60重量份的la2o3、5-25重量份的sio2、0-3重量份的al2o3、0-10重量份的b2o3、0-10重量份的na2o、0-10重量份的k2o、0-15重量份的cao、0-10重量份的mgo、0-15重量份的sro、0-15重量份的bao、0-20重量份的tio2和0-10重量份的zro2、0-20重量份的nb2o3、0-10重量份的wo3和0-10重量份的ta2o5。

19.根据本公开,其中,所述玻璃晶圆的折射率nd为1.7-2.1,阿贝数vd为28-40。

20.本公开第二方面提供了上述制备方法在制造增强现实或混合现实可穿戴设备的光学元件光波导中的应用。

21.下面通过实施例来进一步说明本公开,但是本公开并不因此而受到任何限制。

22.实施例1

23.高折射玻璃晶圆化学组成以重量百分比计为45重量%的la2o3,8重量%的sio2,1重量%的al2o3,3重量%的b2o3,2重量%的na2o,1重量%的k2o,5重量%的cao,3重量%的sro,10重量%的bao,8重量%的tio2,4重量%的zro2,8重量%的nb2o3,2重量%的ta2o5。按照此组成计算20公斤玻璃的各种原材料的配比并用精度0.1g电子秤进行精确称量,在混合过程中喷洒1%玻璃晶圆原料重量的水,直至混合均匀。然后进行一次熔炼和搅拌均化:在850℃下,将20公斤配合料分5次加入铂铑20坩埚中,6个小时内加料完毕,3小时升至1100℃,用单层二叶的桨式搅拌器以8rpm速度向上搅拌3个小时,然后向下搅拌0.5小时,移出搅拌器,出料得到第一玻璃液;1小时后将第一玻璃液倒入冷的150l纯净水中进行水炸处理,

得到玻璃颗粒,玻璃颗粒直径控制在5mm以下;然后再进行二次熔炼和搅拌均化:将玻璃颗粒加入铂铑20坩埚中,将坩埚放入1100℃下炉膛中,保温1小时后,用单层二叶的桨式搅拌器以8rpm速度向上搅拌3个小时,然后向下搅拌0.5小时,移出搅拌器,1小时后取出坩埚,出料得到第二玻璃液;对第二玻璃液进行成型、退火、切割、研磨和抛光处理:勾出坩埚表面一层玻璃液,放置30秒,倾倒坩埚中剩余的第二玻璃液到磨具上,坩埚在倾倒玻璃液过程中匀速后移,直至玻璃坯成型完成,玻璃坯厚度65mm,宽度400mm,长度500mm。将玻璃坯放入精密退火炉,在680℃下保温6小时,然后以4℃/小时降至60℃,关闭高温炉,玻璃坯随炉降至室温;将降温后的玻璃坯用多线切割机成厚度0.6mm的玻璃片,以6rpm转速通过粗磨、细磨双面研磨至0.5mm,表面抛光处理至粗糙度1nm以下,清洗烘干后进行检查包装。对制备而成的玻璃晶圆进行性能测试,结果见表1。

24.实施例2

25.高折射玻璃化学组成以重量百分比计为28重量%的la2o3,6重量%的sio2,2重量%的al2o3,8重量%的b2o3,4重量%的na2o,4重量%的cao,1重量%的sro,12重量%的bao,15重量%的tio2,5重量%的zro2,10重量%的nb2o3,5重量%的ta2o5。按照此组成计算20公斤玻璃的各种原材料的配比并用精度0.1g电子秤进行精确称量,在混合过程中喷洒1.5%粉料重量的水,直至混合均匀。然后进行一次熔炼和搅拌均化:在800℃下,把20公斤配合料分5次加入铂铑20坩埚中,6个小时内加料完毕,3小时升至1050℃,用单层二叶的桨式搅拌器以5rpm速度向上搅拌3个小时,然后向下搅拌0.5小时,移出搅拌器,出料得到第一玻璃液;1小时后将第一玻璃液倒入冷的150l纯净水中水炸处理,得到玻璃颗粒,将玻璃颗粒直径控制在5mm以下;然后再进行二次熔炼和搅拌均化:将玻璃颗粒加入铂铑20坩埚中,坩埚放入1050℃下的炉膛中,保温1小时后,用单层二叶的桨式搅拌器以5rpm速度向上搅拌3个小时,然后向下搅拌0.5小时,移出搅拌器,1小时后取出坩埚,出料得到第二玻璃液;对第二玻璃液进行成型、退火、切割、研磨和抛光处理:勾出坩埚表面一层玻璃液,放置30秒,倾倒坩埚中剩余的第二玻璃液到磨具上,坩埚在倾倒玻璃液过程中匀速后移,直至玻璃坯成型完成,玻璃坯厚度60mm,宽度380mm,长度550mm;将玻璃坯放入精密退火炉,650℃下保温400分钟,然后以3℃/小时降至50℃,关闭高温炉,玻璃坯随炉降至室温;玻璃坯用多线切割机切成厚度为0.5mm的玻璃片,以5rpm转速通过粗磨、细磨将玻璃片双面研磨至0.4mm,表面抛光处理至粗糙度1nm以下,清洗烘干后进行检查包装。对制备而成的玻璃晶圆进行性能测试,结果见表1。

26.实施例3

27.按照与实施例1相同的方法制备玻璃晶圆,不同的是本实施例中一次熔炼和搅拌均化、二次熔炼和搅拌均化的实验参数:

28.一次熔炼和搅拌均化过程:在900℃下,将20公斤配合料分5次加入铂铑20坩埚中,6个小时内加料完毕,3小时升至1100℃,用单层二叶的桨式搅拌器以6rpm速度向上搅拌3个小时,然后向下搅拌0.5小时,移出搅拌器,出料得到第一玻璃液;

29.二次熔炼和搅拌均化过程:将玻璃颗粒加入铂铑20坩埚中,将坩埚放入1100℃下炉膛中,保温1小时后,用单层二叶的桨式搅拌器以6rpm速度向上搅拌3个小时,然后向下搅拌0.5小时,移出搅拌器,1小时后取出坩埚,出料得到第二玻璃液。

30.对制备而成的玻璃晶圆进行性能测试,结果见表1。

31.实施例4

32.按照与实施例1相同的方法制备玻璃晶圆,不同的是本实施例中一次熔炼和搅拌均化、二次熔炼和搅拌均化的实验参数:

33.一次熔炼和搅拌均化过程:在700℃下,将20公斤配合料分5次加入铂铑20坩埚中,5个小时内加料完毕,3小时升至1000℃,用单层二叶的桨式搅拌器以4rpm速度向上搅拌3个小时,然后向下搅拌0.5小时,移出搅拌器,出料得到第一玻璃液;

34.二次熔炼和搅拌均化过程:将玻璃颗粒加入铂铑20坩埚中,将坩埚放入1000℃下炉膛中,保温1小时后,用单层二叶的桨式搅拌器以4rpm速度向上搅拌3个小时,然后向下搅拌0.5小时,移出搅拌器,1小时后取出坩埚,出料得到第二玻璃液。

35.对制备而成的玻璃晶圆进行性能测试,结果见表1。

36.实施例5

37.本实施例与实施例1的制备方法相同,不同的是:本实施例第一玻璃液在水炸过程使用的是常温纯净水。对制备而成的玻璃晶圆进行性能测试,结果见表1。

38.对比例1

39.本对比例所使用的原材料与实施例1相同,不同的是,本实施例没有进行水炸处理、二次熔炼和搅拌均化。对制备而成的玻璃晶圆进行性能测试,结果见表1。

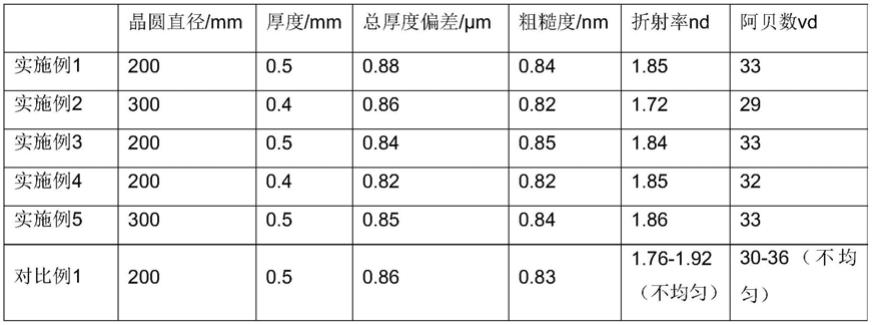

40.表1实施例1-5和对比例1制备而成的玻璃晶圆的性能测试

[0041][0042]

通过表1可见,采用本发明提供的方法制备而成的玻璃晶圆的直径可以达到200mm、300mm,厚度≥0.3mm,总厚度偏差≤1μm,表面粗糙度≤1nm,品质优良,具有高折射率,可以用于制造增强现实(ar)/混合现实(mr)可穿戴设备的核心光学元件光波导。另外,制备过程中产生的废料,如成型玻璃坯的余料,切割过程中产生的废料,均可以重新作为生产高折射玻璃的原料,从而进一步降低生产成本。

[0043]

以上详细描述了本公开的优选实施方式,但是,本公开并不限于上述实施方式中的具体细节,在本公开的技术构思范围内,可以对本公开的技术方案进行多种简单变型,这些简单变型均属于本公开的保护范围。

[0044]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本公开对各种可能的组合方式不再另行说明。

[0045]

此外,本公开的各种不同的实施方式之间也可以进行任意组合,只要其不违背本公开的思想,其同样应当视为本公开所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1