一种布里基曼炉及利用其制备铋化镁基热电晶体的制备方法与流程

1.本发明属于新型能源材料领域,具体涉及一种布里基曼炉及利用其制备铋化镁基热电晶体的制备方法。

背景技术:

2.热电转换技术对于解决集成电路和电子期间的热效应问题具有巨大的实际意义。热电材料具有体积小、重量轻、坚固、无噪音、无污染、寿命长、易于控制等优点,备受关注。热电转换技术是利用热电半导体材料的塞贝克(seebeck)效应和帕尔帖(peltire)效应,实现热能与电能的相互转换(温差发电与热电制冷)。热电效率主要由材料的无量纲性能优值zt决定,zt=(s2σ/κ)t。由此可见,在一定的温度t下,实现高的高热电效率,往往需要较大的温差电动势s,较高的电导率σ和较低的热导率κ。开发具有高热电优值的热电材料对于解决电子器件和集成电路的热问题具有巨大的实际应用意义。

3.铋化镁(mg3bi2)基热电材料是性能优异的室温和中低温热电材料,在热电制冷和低品热发电等方面有重要的应用。2019年,n-mg

3.2

sb

0.5

bi

1.498

te

0.002

合金材料在350k的zt值已经达到0.9;用n-mg

3.2

sb

0.5

bi

1.498

te

0.002

合金和p-bi

0.5

sb

1.5

te3制作的制冷器件,当热端温度350k时,达到了91k的温差,可以媲美商用的n-bi2te

3-x

se

x

合金基制冷器件。

4.铋化镁基晶体室温下具有caal2si2构型的层状结构,可以无限固溶,空间群是p-3

m1(164),由八面体配位阳离子mg

2+

层和四面体配位阴离子结构(mg2bi2)

2-组成,形成一个三维化学键网络,层间键主要是离子键和部分共价键。但是,目前单晶样品主要是通过助溶剂法(flux method)获得,尺寸有限,也没有该类晶体完整的各向异性电、热输运性能方面的研究,晶体生长工艺限制了这类材料的研究与应用。

5.因此,亟需一种新的铋化镁基晶体生长方法,实现大尺寸铋化镁基晶体的制备,同时兼具良好的热电性能和机械性能。

技术实现要素:

6.本发明的目的在于提供一种布里基曼炉及利用其制备铋化镁基热电晶体的制备方法,所述布里基曼炉自上而下依次包括加热模块ⅰ、加热模块ⅱ、隔断层和加热模块ⅲ;所述布里基曼炉中使用的坩埚包括双镀碳石英管或氮化硼坩埚-石英管联用,能够减缓镁熔体和蒸汽腐蚀,保证晶体生长成功;利用该布里基曼炉制得的铋化镁基热电晶体尺寸大,具有良好的热电性能和机械性能,且方法简单,易于工业化。

7.为达到此发明目的,本发明采用以下技术方案:

8.本发明的目的之一在于提供一种布里基曼炉,所述布里基曼炉自上而下依次包括加热模块ⅰ、加热模块ⅱ、隔断层和加热模块ⅲ;所述布里基曼炉中使用的坩埚包括双镀碳石英管或氮化硼坩埚-石英管联用。

9.本发明中,布里基曼炉包括三个加热模块和一个隔断层,使用的坩埚包括双镀碳石英管或氮化硼坩埚-石英管联用,双镀碳石英管中的碳膜减缓镁熔体和蒸汽腐蚀,外层石

英管确保原料不被氧化,氮化硼坩埚-石英管联用氮化硼坩埚耐镁熔体腐蚀,氮化硼坩埚和石英管之间填充石英砂,石英砂可以防止镁蒸气腐蚀外层石英管,保证晶体生长成功。

10.作为本发明优选的技术方案,所述隔断层的厚度为20-30mm,例如可以是20mm,21mm,22mm,23mm,24mm,25mm,26mm,27mm,28mm,29mm,30mm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

11.优选地,所述坩埚为氮化硼坩埚-石英管联用时,氮化硼坩埚和石英管之间填充石英砂。

12.值得说明的是,本发明中,晶体生长用的坩埚包括双镀碳石英管或氮化硼坩埚-石英管联用,双镀碳石英管是先使用丙酮热解工艺将两个不同尺寸的石英管分别镀碳3-5次,再将小号石英管装进大号石英管内进行真空封管,即得到双镀碳石英管;氮化硼坩埚-石英管联用是将氮化硼坩埚放进石英管内,并在氮化硼坩埚和石英管之间填充石英砂,石英砂可以防止晶体生长过程中石英管破裂。

13.本发明的目的之二在于提供一种铋化镁基热电晶体的制备方法,采用目的之一所述的布里基曼炉进行制备,所述制备方法包括如下步骤:

14.(1)将mg原料和bi原料装入坩埚,进行熔炼,直至坩埚内无固体;

15.(2)将坩埚底部上升至加热模块ⅱ的区域,进行加热;

16.(3)将坩埚下降,直至坩埚中熔体部分全部通过隔断层,得到铋化镁基热电晶体。

17.作为本发明优选的技术方案,当制备p型铋化镁基热电晶体时,步骤(1)所述mg原料的摩尔占比为50-55%,例如可以是50%,51%,52%,53%,54%,55%等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

18.优选地,当制备n型铋化镁基热电晶体时,步骤(1)还包括:将te原料装入坩埚。

19.优选地,当制备n型铋化镁基热电晶体时,步骤(1)所述mg原料的摩尔占比为70-75%,例如可以是70%,71%,72%,73%,74%,75%等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

20.优选地,当制备n型铋化镁基热电晶体时,所述bi原料的摩尔占比为24-29.8%,例如可以是24%,25%,26%,27%,28%,29%,29.8%等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

21.值得说明的是,铋化镁基热电晶体存在高温相变,是一种非同成分熔化的化合物,可以通过添加过量的自身元素,降低原料熔点,使铋化镁晶体在相变点以下结晶,得到低温相的铋化镁晶体。通过改进的布里奇曼法得到了高质量的铋化镁晶体,布里基曼炉的三温区加热模块可以产生晶体生长所需的温度梯度。

22.作为本发明优选的技术方案,步骤(1)所述熔炼的温度为700-900℃,例如可以是700℃,710℃,720℃,730℃,740℃,750℃,760℃,770℃,780℃,790℃,800℃,810℃,820℃,830℃,840℃,850℃,860℃,870℃,880℃,890℃,900℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

23.优选地,步骤(1)所述熔炼时,加热模块ⅰ、加热模块ⅱ和加热模块ⅲ的温度相等。

24.优选地,步骤(1)所述熔炼时,所述坩埚的旋转速率为6-15rpm,例如可以是6rpm,7rpm,8rpm,9rpm,10rpm,11rpm,12rpm,13rpm,14rpm,15rpm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

25.作为本发明优选的技术方案,步骤(2)所述加热时,加热模块ⅰ的温度为700-750℃,例如可以是700℃,710℃,720℃,730℃,740℃,750℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

26.优选地,步骤(2)所述加热时,加热模块ⅱ的温度为700-750℃,例如可以是700℃,710℃,720℃,730℃,740℃,750℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

27.优选地,步骤(2)所述加热时,加热模块ⅲ的温度为350-400℃,例如可以是350℃,360℃,70℃,80℃,390℃,400℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

28.优选地,步骤(2)所述加热的时间为12-24h,例如可以是12h,13h,14h,15h,16h,17h,18h,19h,20h,21h,22h,23h,24h等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

29.优选地,所述隔断层的温度梯度为40-60℃/cm,例如可以是40℃/cm,42℃/cm,44℃/cm,46℃/cm,48℃/cm,50℃/cm,52℃/cm,55℃/cm,57℃/cm,60℃/cm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

30.作为本发明优选的技术方案,步骤(3)所述下降的速度为0.8-1mm/h,例如可以是0.8mm/h,0.82mm/h,0.84mm/h,0.86mm/h,0.88mm/h,0.9mm/h,0.92mm/h,0.94mm/h,0.96mm/h,0.98mm/h,1mm/h等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

31.作为本发明优选的技术方案,所述制备方法还包括:在步骤(3)所述坩埚中熔体部分全部通过加热模块ⅱ后,进行冷却。

32.优选地,所述冷却的降温速率为20-40℃/h,例如可以是20℃/h,22℃/h,24℃/h,26℃/h,28℃/h,30℃/h,32℃/h,34℃/h,36℃/h,38℃/h,40℃/h等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

33.优选地,所述冷却的终点温度为20-50℃,例如可以是20℃,22℃,24℃,26℃,28℃,30℃,32℃,34℃,36℃,38℃,40℃,42℃,44℃,46℃,48℃,50℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

34.作为本发明优选的技术方案,采用布里基曼炉进行制备,所述布里基曼炉自上而下依次包括加热模块ⅰ、加热模块ⅱ、隔断层和加热模块ⅲ;所述隔断层的温度梯度为40-60℃/cm;所述隔断层的厚度为20-30mm;所述布里基曼炉中使用的坩埚包括双镀碳石英管或氮化硼坩埚-石英管联用;所述制备方法包括如下步骤:

35.(1)将50-55%mg原料和45-50%bi原料装入坩埚,控制坩埚的旋转速率为6-15rpm,加热模块ⅰ、加热模块ⅱ和加热模块ⅲ的温度均在700-900℃进行熔炼,直至坩埚内无固体;

36.(2)将坩埚底部上升至加热模块ⅱ的区域,控制加热模块ⅰ的温度为700-750℃,加热模块ⅱ的温度为700-750℃,加热模块ⅲ的温度为350-400℃进行加热12-24h,保持隔断层的温度梯度为40-60℃/cm;

37.(3)以0.8-1mm/h的速度将坩埚下降,直至坩埚中熔体部分全部通过隔断层,以20-40℃/h的降温速率进行冷却至终点温度为20-50℃,得到p型铋化镁基热电晶体;

38.或

39.(1)将70-75%mg原料、24-29.8%bi原料和0.2-1%te原料装入坩埚,控制坩埚的旋转速率为6-15rpm,加热模块ⅰ、加热模块ⅱ和加热模块ⅲ的温度均700-900℃进行熔炼,直至坩埚内无固体;

40.(2)将坩埚底部上升至加热模块ⅱ的区域,控制加热模块ⅰ的温度为700-750℃,加热模块ⅱ的温度为700-750℃,加热模块ⅲ的温度为350-400℃进行加热12-24h,保持隔断层的温度梯度为40-60℃/cm;

41.(3)以0.8-1mm/h的速度将坩埚下降,直至坩埚中熔体部分全部通过隔断层,以20-40℃/h的降温速率进行冷却至终点温度为20-50℃,得到n型铋化镁基热电晶体。

42.本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

43.相对于现有技术,本发明具有以下有益效果:

44.(1)本发明所述布里基曼炉包括三个加热模块和一个隔断层,使用的坩埚包括双镀碳石英管或氮化硼坩埚-石英管联用,双镀碳石英管中的碳膜减缓镁熔体和蒸汽腐蚀,外层石英管确保原料不被氧化,氮化硼坩埚-石英管联用氮化硼坩埚耐镁熔体腐蚀,氮化硼坩埚和石英管之间填充石英砂,石英砂可以防止镁蒸气腐蚀外层石英管,保证晶体生长成功;

45.(2)本发明所述铋化镁基热电晶体制备方法得到的铋化镁基热电晶体尺寸大,具有良好的热电性能和机械性能,且方法简单,易于工业化。

附图说明

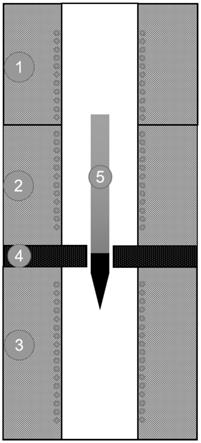

46.图1为本发明所述布里基曼炉结构示意图;

47.其中,1-加热模块ⅰ;2-加热模块ⅱ;3-加热模块ⅲ;4-隔断层;5-坩埚;

48.图2为本发明实施例1中p型铋化镁热电晶体的示意图;

49.图3为本发明实施例3中n型铋化镁基热电晶体的示意图;

50.图4为本发明实施例1中p型铋化镁热电晶体的劳厄衍射斑点图;

51.图5为本发明实施例3中n型铋化镁基热电晶体的劳厄衍射斑点图。

具体实施方式

52.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

53.值得说明的是,本发明的具体实施方式中,所述布里基曼炉的结构示意图如图1所示,所述布里基曼炉自上而下依次包括1-加热模块ⅰ、2-加热模块ⅱ、4-隔断层和3-加热模块ⅲ;所述布里基曼炉中使用的坩埚5包括双镀碳石英管或氮化硼坩埚-石英管联用。

54.实施例1

55.本实施例提供了一种p型铋化镁热电晶体及其制备方法,采用布里基曼炉进行制备,所述布里基曼炉自上而下依次包括加热模块ⅰ、加热模块ⅱ、隔断层和加热模块ⅲ;所述隔断层的厚度为30mm;所述布里基曼炉中使用的坩埚为双镀碳石英管;所述制备方法包括如下步骤:

56.(1)按摩尔比将50%mg原料和50%bi原料装入坩埚,控制坩埚的旋转速率为10rpm,加热模块ⅰ、加热模块ⅱ和加热模块ⅲ的温度均在750℃进行熔炼,直至坩埚内无固体;

57.(2)将坩埚底部上升至加热模块ⅱ的区域,控制加热模块ⅰ的温度为700℃,加热模块ⅱ的温度为700℃,加热模块ⅲ的温度为400℃进行加热12h,保持隔断层的温度梯度为50℃/cm;

58.(3)以1mm/h的速度将坩埚下降,直至坩埚中熔体部分全部通过隔断层,以40℃/h的降温速率进行冷却至终点温度为20℃,得到p型铋化镁热电晶体。

59.本实施例所得p型铋化镁热电晶体的示意图如图2所示,可以看出,p型铋化镁热电晶体的直径为17mm;本实施例所得p型铋化镁热电晶体的劳厄衍射斑点图如图4所示,可以看出,是单晶样品。

60.实施例2

61.本实施例提供了一种p型铋化镁热电晶体及其制备方法,采用布里基曼炉进行制备,所述布里基曼炉自上而下依次包括加热模块ⅰ、加热模块ⅱ、隔断层和加热模块ⅲ;所述隔断层的厚度为30mm;所述布里基曼炉中使用的坩埚为氮化硼坩埚-石英管联用;所述制备方法包括如下步骤:

62.(1)按摩尔比将55%mg原料和45%bi原料装入坩埚,控制坩埚的旋转速率为15rpm,加热模块ⅰ、加热模块ⅱ和加热模块ⅲ的温度均在800℃进行熔炼,直至坩埚内无固体;

63.(2)将坩埚底部上升至加热模块ⅱ的区域,控制加热模块ⅰ的温度为730℃,加热模块ⅱ的温度为730℃,加热模块ⅲ的温度为350℃进行加热24h,保持隔断层的温度梯度为50℃/cm;

64.(3)以0.8mm/h的速度将坩埚下降,直至坩埚中熔体部分全部通过隔断层,以40℃/h的降温速率进行冷却至终点温度为30℃,得到p型铋化镁热电晶体。

65.实施例3

66.本实施例提供了一种n型铋化镁基热电晶体及其制备方法,采用布里基曼炉进行制备,所述布里基曼炉自上而下依次包括加热模块ⅰ、加热模块ⅱ、隔断层和加热模块ⅲ;所述隔断层的厚度为30mm;所述布里基曼炉中使用的坩埚为双镀碳石英管;所述制备方法包括如下步骤:

67.(1)按摩尔比将73%mg原料、26.84%bi原料和0.16%te(0.074g)原料装入坩埚,控制坩埚的旋转速率为10rpm,加热模块ⅰ、加热模块ⅱ和加热模块ⅲ的温度均在850℃进行熔炼,直至坩埚内无固体;

68.(2)将坩埚底部上升至加热模块ⅱ的区域,控制加热模块ⅰ的温度为750℃,加热模块ⅱ的温度为750℃,加热模块ⅲ的温度为350℃进行加热12h,保持隔断层的温度梯度为55℃/cm;

69.(3)以1mm/h的速度将坩埚下降,直至坩埚中熔体部分全部通过隔断层,以40℃/h的降温速率进行冷却至终点温度为20℃,得到n型铋化镁基热电晶体。

70.本实施例所得n型铋化镁基热电晶体的示意图如图3所示,可以看出,n型铋化镁热电晶体的直径为12mm;本实施例所得n型铋化镁基热电晶体的劳厄衍射斑点图如图5所示,

可以看出,是单晶样品。

71.实施例4

72.本实施例提供了一种n型铋化镁基热电晶体及其制备方法,采用布里基曼炉进行制备,所述布里基曼炉自上而下依次包括加热模块ⅰ、加热模块ⅱ、隔断层和加热模块ⅲ;所述隔断层的厚度为20mm;所述布里基曼炉中使用的坩埚为双镀碳石英管;所述制备方法包括如下步骤:

73.(1)按摩尔比将70%mg原料、29.8%bi原料和0.2%te原料装入坩埚,控制坩埚的旋转速率为6rpm,加热模块ⅰ、加热模块ⅱ和加热模块ⅲ的温度均在750℃进行熔炼,直至坩埚内无固体;

74.(2)将坩埚底部上升至加热模块ⅱ的区域,控制加热模块ⅰ的温度为700℃,加热模块ⅱ的温度为700℃,加热模块ⅲ的温度为400℃进行加热24h,保持隔断层的温度梯度为60℃/cm;

75.(3)以0.8mm/h的速度将坩埚下降,直至坩埚中熔体部分全部通过隔断层,以40℃/h的降温速率进行冷却至终点温度为50℃,得到n型铋化镁基热电晶体。

76.实施例5

77.本实施例提供了一种n型铋化镁基热电晶体及其制备方法,采用布里基曼炉进行制备,所述布里基曼炉自上而下依次包括加热模块ⅰ、加热模块ⅱ、隔断层和加热模块ⅲ;所述隔断层的厚度为30mm;所述布里基曼炉中使用的坩埚为氮化硼坩埚-石英管联用;所述制备方法包括如下步骤:

78.(1)按摩尔比将75%mg原料、24%bi原料和1%te原料装入坩埚,控制坩埚的旋转速率为15rpm,加热模块ⅰ、加热模块ⅱ和加热模块ⅲ的温度均在900℃进行熔炼,直至坩埚内无固体;

79.(2)将坩埚底部上升至加热模块ⅱ的区域,控制加热模块ⅰ的温度为750℃,加热模块ⅱ的温度为750℃,加热模块ⅲ的温度为350℃进行加热15h,保持隔断层的温度梯度为50℃/cm;

80.(3)以0.9mm/h的速度将坩埚下降,直至坩埚中熔体部分全部通过隔断层,以20℃/h的降温速率进行冷却至终点温度为20℃,得到n型铋化镁基热电晶体。

81.对比例1

82.本对比例提供了一种p型铋化镁基热电晶体及其制备方法,参照实施例1所述的制备方法,区别仅在于:布里基曼炉中使用的坩埚为双层石英管。

83.将上述实施例与对比例所得铋化镁基热电晶体的尺寸和性能进行测试,测试的内容和方法如下:

84.尺寸:通过标尺测量得到;

85.功率因子:采用日本爱发科公司生产的zem-3热电性能分析系统对电导率和seebeck系数进行测试,功率因子pf=α2σ,其中,α代表材料的seebeck系数,σ代表电导率;

86.热电优值zt:zt值计算公式为zt=α2σt/κ,其中,α代表材料的seebeck系数,σ代表电导率,κ代表材料的总热导率,t表示绝对温度;总热导率κ=dc

p

ρ,其中,d代表热扩散系数,c

p

代表比热容,ρ代表密度;热扩散系数d由德国耐驰公式生产的lfa457激光导热仪测试获得;比热容c

p

由dulong-petit方程计算出;密度ρ由阿基米德排水法利用日本岛津株式会

社生产的auyl20型分析天平及密度组件测试完成。

87.将上述实施例与对比例所得铋化镁基热电晶体的测试结果列于表1。

88.表1

[0089][0090]

由表1可以得出以下几点:

[0091]

(1)由实施例1-5可知,本发明所述铋化镁基热电晶体制备方法得到的p型铋化镁热电晶体和n型铋化镁基热电晶体尺寸大,具有良好的热电性能;

[0092]

(2)将实施例1和度比例1进行比较,可以看出,对比例1采用双层石英管作坩埚,石英管表面没有镀碳,功率因子和热电优值有小幅度减小,且坩埚的使用寿命有所下降。

[0093]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1