一种摄像头用纹理玻璃的加工方法与流程

1.本发明涉及电子产品配件加工领域,具体涉及一种摄像头用纹理玻璃的加工方法。

背景技术:

2.为了实现多彩的颜色纹理效果,在摄像头镜片行业常常会在玻璃镜片上加工cd纹、太阳纹或透镜纹等纹理。摄像头镜片玻璃相比于普通玻璃,要求加工精细度更高,光输出利用率和透过率较高,色彩还原度好,耐磨损,并且抗冲击性能优异。

3.目前,纹理玻璃的加工方法主要包括两种,一种是贴防爆膜工艺,将纹理效果通过uv(ultraviolet rays,紫外线)模具转印到pet(polyethylene terephthalate,聚对苯二甲酸乙二醇酯)防爆膜上,然后再将膜片通过光学胶贴合在玻璃上。该工艺需要将玻璃和防爆膜分别加工后再贴合,并且需要开uv模具,加工工序在22道以上,良品率在50%左右,制备周期超过15天。并且,采用贴防爆膜工艺加工得到的纹理玻璃经过长时间使用,pet膜片容易变形开裂,使纹理效果变差。

4.纹理玻璃的另一种加工方式为微酸蚀刻工艺,该工艺目前主要用于玻璃后盖的加工,先在玻璃上涂感光涂层,然后用黄光进行曝光显影,再将蚀刻药水滴在玻璃上,将未被黄光显影的区域进行蚀刻掉,在玻璃上形成纹理。该方法需要投入黄光、曝光、显影、酸蚀刻等设备,加工工序在25道以上,制备周期超过25天,并且更改纹理的灵活性差,生产效率低,并且蚀刻药水腐蚀性强,危险性高,不适用于生产摄像头镜片。

5.cn212965485u公开了一种电子设备镜头膜,该电子设备镜头膜包括透明层和柔性层,在柔性层与透明层贴紧的一侧对应镜头通孔的外周侧设置有反光区,并在反光区设置cd纹,但是该镜头膜加工复杂,生产效率低,耐用性差,容易变形开裂。

6.cn110194596a公开了一种激光切割蚀刻玻璃手机摄像头保护片的加工方法,该方法需要对玻璃进行涂布光阻层、曝光、显影和蚀刻,制备工艺复杂,需要重资产设备投资,并且生产周期长。

7.因此,如何简单、高效地制备摄像头用纹理玻璃,并且保证该纹理玻璃具有良好的透过率和良品率,是当前需要解决的问题。

技术实现要素:

8.针对现有技术存在的不足,本发明的目的在于提供一种摄像头用纹理玻璃的加工方法,与现有技术相比,本发明提供的加工方法所得良品率可以达到90%以上,加工工序简单,制备周期一般为3-5天。

9.为达到此发明目的,本发明采用以下技术方案:

10.本发明提供一种摄像头用纹理玻璃的加工方法,所述加工方法包括以下步骤:

11.(1)对原料玻璃进行激光处理,得到一级玻璃;所述激光处理包括对原料玻璃的第一表面进行的第一激光处理和对原料玻璃的第二表面进行的第二激光处理;

12.(2)将步骤(1)得到的所述一级玻璃进行酸处理,得到二级玻璃;

13.(3)将步骤(2)得到的所述二级玻璃进行镀膜,得到所述摄像头用纹理玻璃。

14.本发明中,所述第一激光处理和第二激光处理在同一台激光机上完成,可以同时进行,也可以分别进行,优选为同时进行。本发明中,通过对原料玻璃的两面分别进行第一激光处理和第二激光处理,所述第一激光处理可以实现对原料玻璃的纹理雕刻,所述第二激光处理可以实现对原料玻璃的切割,相比于目前已有的激光雕刻方法,既不需要在原料玻璃表面进行镀膜,也不需要单独对原料玻璃进行切割处理,本发明仅需要改变电子档的纹理图,即可实现纹理效果的改变。本发明提供的加工方法相比于微酸蚀刻法和贴防爆膜的方法,优势在于不需要黄光、曝光、显影、酸蚀刻等设备和模具,加工周期短,良品率可以达到90%以上,而微酸蚀刻法的生产周期在25天以上,贴防爆膜法的良品率一般在50%,生产周期在15天以上。本发明进一步通过酸处理和镀膜,可以提高玻璃的透过率至95%以上,使玻璃边缘光滑,增加纹理的平滑度,画质更加清晰明亮,反光效果更好。

15.本发明对步骤(1)所述原料玻璃的尺寸没有特殊限定,例如可以为100

×

150mm的玻璃片。

16.优选地,步骤(1)所述第一激光处理的功率为50-70%,例如可以是50%、52%、54%、56%、58%、60%、62%、64%、66%、68%或70%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

17.本发明优选控制第一激光处理的功率在特定范围,可以保证线条的外观效果与激光深度的一致性,以便更好地保证纹理玻璃的良品率和良好的光泽度。

18.优选地,所述第一激光处理的光斑直径为1-10μm,例如可以是1μm、2μm、3μm、4μm、5μm、6μm、7μm、8μm、9μm或10μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

19.本发明优选控制第一激光处理的光斑直径在特定范围,可以实现不同的纹理线宽,使纹理更加美观。

20.优选地,所述第一激光处理的激光频率为100-110khz,例如可以是100khz、102khz、104khz、106khz、108khz或110khz,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

21.本发明优选控制第一激光处理的激光频率在特定范围,可以确保激光蚀刻达到预定的深度以及深度的一致性,以便更好地保证纹理玻璃的良品率和良好的光泽度。

22.优选地,所述第一激光处理的光斑点间距为0.5-1μm,例如可以是0.5μm、0.6μm、0.7μm、0.8μm、0.9μm或1μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

23.本发明优选控制第一激光处理的光斑点间距在特定范围,可以确保激光蚀刻线宽和线距的一致性,保证目视情况下线宽和线距的整体协调性,从而保障纹理玻璃的良品率和光泽度。

24.优选地,步骤(1)所述第二激光处理的功率为80-100%,例如可以是80%、82%、84%、86%、88%、90%、92%、94%、96%、98%或100%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

25.本发明优选控制第二激光处理的功率在特定范围,可以确保激光蚀刻可以达到预

定的深度以及深度的一致性,以便更好地保证纹理玻璃的良品率和良好的光泽度。

26.优选地,所述第二激光处理的光斑直径为2.5-3μm,例如可以是2.5μm、2.6μm、2.7μm、2.8μm、2.9μm或3μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

27.本发明优选控制第二激光处理的光斑直径在特定范围,可以确保激光蚀刻线宽和线距的一致性,保证目视情况下线宽和线距的整体协调性,以便更好地保证纹理玻璃的良品率和良好的光泽度。

28.优选地,所述第二激光处理的激光频率为100-110khz,例如可以是100khz、102khz、104khz、106khz、108khz或110khz,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

29.本发明优选控制第二激光处理的激光频率在特定范围,可以确保激光蚀刻可以达到预定的深度以及深度的一致性,以便更好地保证纹理玻璃的良品率和良好的光泽度。

30.优选地,所述第二激光处理的光斑点间距为1.2-2.5μm,例如可以是1.2μm、1.3μm、1.4μm、1.5μm、1.6μm、1.8μm、2μm、2.2μm、2.4μm或2.5μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

31.本发明优选控制第二激光处理的光斑点间距在特定范围,可以确保激光蚀刻线宽和线距的一致性,保证目视情况下线宽和线距的整体协调性,以便更好地保证纹理玻璃的良品率和良好的光泽度。

32.优选地,步骤(1)所述第一激光处理包括cd纹雕刻处理。

33.优选地,所述cd纹雕刻处理中cd纹的深度为0.05-0.15mm,例如可以是0.05mm、0.06mm、0.07mm、0.08mm、0.09mm、0.10mm、0.11mm、0.12mm、0.13mm、0.14mm或0.15mm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

34.优选地,所述cd纹雕刻处理中cd纹的间距为0.025-0.05mm,例如可以是0.025mm、0.026mm、0.028mm、0.03mm、0.032mm、0.034mm、0.036mm、0.038mm、0.04mm、0.042mm、0.044mm、0.046mm、0.048mm或0.05mm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

35.优选地,所述cd纹雕刻处理中cd纹的线宽为0.025-0.05mm,例如可以是0.025mm、0.026mm、0.028mm、0.03mm、0.032mm、0.034mm、0.036mm、0.038mm、0.04mm、0.042mm、0.044mm、0.046mm、0.048mm或0.05mm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

36.优选地,步骤(2)所述酸处理的酸液包括氢氟酸。

37.优选地,所述酸处理的ph>1,例如可以是1.1、1.2、1.3、1.4、1.5或1.6,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

38.优选地,所述酸处理的时间为60-120s,例如可以是60s、65s、70s、75s、80s、85s、90s、95s、100s、105s、110s、115s或120s,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

39.优选地,步骤(3)所述镀膜之前先将所述二级玻璃进行钢化处理。

40.本发明中,所述钢化处理是采用低温离子交换法,提高玻璃的硬度。

41.优选地,步骤(3)所述镀膜包括采用真空镀膜法在二级玻璃的表面镀透过膜。

42.优选地,所述透过膜的材质包括二氧化硅和/或五氧化三钛。

43.优选地,所述透过膜的厚度为200-250nm,例如可以是200nm、205nm、210nm、215nm、220nm、225nm、230nm、235nm、240nm、245nm或250nm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

44.优选地,所述摄像头用纹理玻璃的透过率>95%,例如可以是95.5%、96%、96.5%或97%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

45.优选地,所述摄像头用纹理玻璃的折射率<1%,例如可以是0.9%、0.8%、0.6%、0.4%或0.2%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

46.优选地,步骤(3)所述镀膜后,还依次进行丝印、烘烤、裂片和清洗,得到所述摄像头用纹理玻璃。

47.本发明中,所述丝印为对玻璃的镀膜面进行丝印油墨,用于对镀膜的保护,并起到区域性遮光的作用;所述烘烤的目的是使油墨、玻璃和镀膜牢固结合;所述裂片是使玻璃分成尺寸更小的玻璃片;所述清洗为对玻璃表面进行清洗。

48.作为本发明的优选技术方案,所述加工方法包括以下步骤:

49.(1)在功率为50-70%,光斑直径为1-10μm,激光频率为100-110khz,光斑点间距为0.5-1μm的条件下对原料玻璃的第一表面进行第一激光处理;所述第一激光处理包括cd纹雕刻处理,所述cd纹雕刻处理中cd纹的深度为0.05-0.15mm,间距为0.025-0.05mm,线宽为0.025-0.05mm;在功率为80-100%,光斑直径为2.5-3μm,激光频率为100-110khz,光斑点间距为1.2-2.5μm的条件下对原料玻璃的第二表面进行第二激光处理,得到所述一级玻璃;

50.(2)将步骤(1)得到的所述一级玻璃在ph>1的氢氟酸中处理60-120s,得到所述二级玻璃;

51.(3)将步骤(2)得到的所述二级玻璃进行钢化处理后,采用真空镀膜法镀透过膜,所述透过膜的材质包括二氧化硅和/或五氧化三钛,厚度为200-250nm,然后依次进行丝印、烘烤、裂片和清洗,得到所述摄像头用纹理玻璃。

52.相对于现有技术,本发明具有以下有益效果:

53.(1)本发明提供的摄像头用纹理玻璃的加工方法所得良品率达到90%以上,加工工艺简单,加工周期为3-5天,并且加工纹理效果清晰,在阳光下光泽感高,美观度好。

54.(2)本发明提供的摄像头用纹理玻璃的加工方法所得纹理玻璃透过率高,达到95%以上,画面明亮清晰。

附图说明

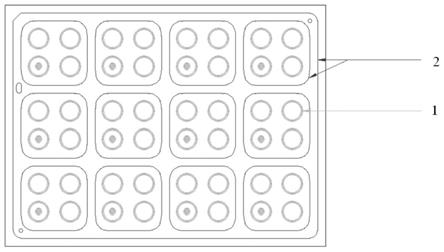

55.图1是本发明实施例1中所述原料玻璃经激光处理的边缘线示意图;

56.图2是本发明实施例1中所述摄像头用纹理玻璃的边缘线示意图;

57.图3是本发明对比例1中所述摄像头用纹理玻璃的边缘线示意图。

58.其中,1-第一激光处理的边缘线;2-第二激光处理的边缘线。

具体实施方式

59.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

60.实施例1

61.本实施例提供一种摄像头用纹理玻璃的加工方法,所述加工方法包括以下步骤:

62.(1)在功率为60%,光斑直径为5μm,激光频率为105khz,光斑点间距为0.7μm的条件下对原料玻璃的第一表面进行第一激光处理;所述第一激光处理为cd纹雕刻处理,所述cd纹雕刻处理中cd纹的深度为0.1mm,间距为0.035mm,线宽为0.035mm;在功率为90%,光斑直径为2.7μm,激光频率为105khz,光斑点间距为1.8μm的条件下对原料玻璃的第二表面进行第二激光处理,得到所述一级玻璃;经激光处理的边缘线如图1所示,包括第一激光处理的边缘线1和第二激光处理的边缘线2;

63.(2)将步骤(1)得到的所述一级玻璃在ph为1.1的氢氟酸中处理90s,得到所述二级玻璃;

64.(3)将步骤(2)得到的所述二级玻璃进行钢化处理后,采用真空镀膜法镀透过膜,所述透过膜的材质为二氧化硅和五氧化三钛,厚度为225nm,然后依次进行丝印、烘烤、裂片和清洗,得到所述摄像头用纹理玻璃,加工周期共用4天。

65.本实施例所述摄像头用纹理玻璃的边缘线如图2所示,边缘光滑度好,无锐利边缘。

66.实施例2

67.本实施例提供一种摄像头用纹理玻璃的加工方法,所述加工方法包括以下步骤:

68.(1)在功率为50%,光斑直径为10μm,激光频率为100khz,光斑点间距为1μm的条件下对原料玻璃的第一表面进行第一激光处理;所述第一激光处理为cd纹雕刻处理,所述cd纹雕刻处理中cd纹的深度为0.05mm,间距为0.05mm,线宽为0.05mm;在功率为80%,光斑直径为2.5μm,激光频率为110khz,光斑点间距为1.2μm的条件下对原料玻璃的第二表面进行第二激光处理,得到所述一级玻璃;

69.(2)将步骤(1)得到的所述一级玻璃在ph为1.2的氢氟酸中处理60s,得到所述二级玻璃;

70.(3)将步骤(2)得到的所述二级玻璃进行钢化处理后,采用真空镀膜法镀透过膜,所述透过膜的材质为二氧化硅和五氧化三钛,厚度为250nm,然后依次进行丝印、烘烤、裂片和清洗,得到所述摄像头用纹理玻璃,加工周期共用3天。

71.实施例3

72.本实施例提供一种摄像头用纹理玻璃的加工方法,所述加工方法包括以下步骤:

73.(1)在功率为70%,光斑直径为1μm,激光频率为110khz,光斑点间距为0.5μm的条件下对原料玻璃的第一表面进行第一激光处理;所述第一激光处理为cd纹雕刻处理,所述cd纹雕刻处理中cd纹的深度为0.15mm,间距为0.025mm,线宽为0.025mm;在功率为100%,光斑直径为3μm,激光频率为100khz,光斑点间距为2.5μm的条件下对原料玻璃的第二表面进行第二激光处理,得到所述一级玻璃;

74.(2)将步骤(1)得到的所述一级玻璃在ph值为1.3的氢氟酸中处理120s,得到所述二级玻璃;

75.(3)将步骤(2)得到的所述二级玻璃进行钢化处理后,采用真空镀膜法镀透过膜,所述透过膜的材质为二氧化硅和五氧化三钛,厚度为200nm,然后依次进行丝印、烘烤、裂片和清洗,得到所述摄像头用纹理玻璃,加工周期共用3天。

76.实施例4

77.本实施例提供一种摄像头用纹理玻璃的加工方法,与实施例1相比仅在于第一激光处理的功率为40%,加工周期共用3天。

78.实施例5

79.本实施例提供一种摄像头用纹理玻璃的加工方法,与实施例1相比仅在于第一激光处理的功率为80%,加工周期共用3天。

80.实施例6

81.本实施例提供一种摄像头用纹理玻璃的加工方法,与实施例1相比仅在于第一激光处理的光斑直径为15μm,加工周期共用3天。

82.实施例7

83.本实施例提供一种摄像头用纹理玻璃的加工方法,与实施例1相比仅在于第二激光处理的光斑点间距为0.5μm,加工周期共用3天。

84.对比例1

85.本对比例提供一种摄像头用纹理玻璃的加工方法,与实施例1的区别仅在于去掉步骤(2)。

86.本对比例所述摄像头用纹理玻璃的边缘线如图3所示,边缘锐利,不平滑。

87.对比例2

88.本对比例提供一种摄像头用纹理玻璃的加工方法,与实施例1的区别仅在于去掉步骤(3)。

89.对比例3

90.本对比例提供一种用于摄像头保护玻璃的纹理转印方法,具体采用cn107097504a实施例1中规定的方法进行转印。本对比例提供的转印方法通过对玻璃进行贴膜,实现纹理转印,需要模具、点胶机等仪器设备,生产周期为15天。实施例1相较于本对比例而言,实施例1的操作工艺更加简单,实施例1相较于对比例3的生产周期更短。

91.对实施例1-7和对比例1-2所得纹理玻璃经酸处理后进行全检,所得良品率如表1所示。

92.对实施例1-7和对比例1-2所得纹理玻璃的透过率采用分光光度计进行测定,结果如表1所示。

93.表1

94.[0095][0096]

从表1可以看出以下几点:

[0097]

(1)从实施例1-7的数据可以看出,采用本技术提供的加工方法可以使纹理玻璃的良品率达到90%以上,并且加工周期为3-5天,且透过率可以达到95以上,所得纹理玻璃在阳光下光泽感高,美观度好。

[0098]

(2)综合比较实施例1和实施例4-5的数据可以看出,实施例1中第一激光处理的功率为60%,相较于实施例4和实施例5中第一激光处理的功率分别为40%和80%而言,实施例1中的良品率为94%,而实施例4和实施例5中的良品率仅为90%和91%,由此可见,本发明优选控制第一激光处理的功率,可以有效提升纹理玻璃的良品率。

[0099]

(3)综合比较实施例1和实施例6的数据可以看出,实施例1中第一激光处理的光斑直径为5μm,相较于实施例6中第一激光处理的光斑直径为15μm而言,实施例1中纹理玻璃的良品率为94%,而实施例6中纹理玻璃的良品率仅为91%,由此可见,本发明优选控制第一激光处理的光斑直径,可以有效提升纹理玻璃的良品率。

[0100]

(4)综合比较实施例1和实施例7的数据可以看出,实施例1中第二激光处理的光斑点间距为1.8μm,相较于实施例7中第二激光处理的光斑点间距为0.5μm而言,实施例1中纹理玻璃的良品率为94%,而实施例7中纹理玻璃的良品率仅为90%,由此可见,本发明优选控制第二激光处理的光斑点间距,可以有效提升纹理玻璃的良品率。

[0101]

(5)综合比较实施例1和对比例1-2的数据可以看出,对比例1相较于实施例1而言的区别仅在于去掉步骤(2),对比例2相较于实施例1而言的区别仅在于去掉步骤(3),实施例1中的良品率为94%,透过率为95%,而对比例1中的良品率仅为88%,对比例2中的良品率仅为88%,对比例2的透过率仅为92%,由此表明,本发明依次进行酸处理和镀膜,可以提高纹理玻璃的良品率和透过率。

[0102]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1