一种利用液态粗制磷酸一铵制备电池级无水磷酸铁的方法

1.本发明涉及化工生产技术领域,尤其涉及一种利用液态粗制磷酸一铵制备电池级无水磷酸铁的方法。

背景技术:

2.电池级无水磷酸铁是生产锂电池正极材料磷酸铁锂的核心前驱体,磷酸铁锂电池具有成本低、安全性能好、充放电次数多、环境友好、资源来源广泛、稳定性好和无毒等优势,具有良好的发展前景。目前生产电池级无水磷酸铁的磷源多为磷酸或高纯磷酸一铵,吨产品成本较高,不利于产业发展。

3.目前,磷铵生产过程中会产生大量的中间产物——液态粗制磷酸一铵,相较于工业级固体磷酸一铵,液态粗制磷酸一铵中含有较多的si、s、f、na、mg等杂质,如何实现该液态粗制磷酸一铵的资源化利用,是目前需要解决的技术问题。

技术实现要素:

4.本发明的目的在于提供一种利用液态粗制磷酸一铵制备电池级无水磷酸铁的方法,本发明本发明以硫酸亚铁溶液与液态粗制磷酸一铵为原料,最终能够制备得到电池级无水磷酸铁,实现了液态粗制磷酸一铵的资源化利用。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种利用液态粗制磷酸一铵制备电池级无水磷酸铁的方法,包括以下步骤:

7.(1)将硫酸亚铁溶液进行预热,得到预热硫酸亚铁溶液;

8.(2)将所述预热硫酸亚铁溶液、液态粗制磷酸一铵与双氧水混合,进行氧化反应,得到磷酸铁中间浆料;

9.(3)将所述磷酸铁中间浆料进行固液分离,将所得固体物料进行洗涤,得到磷酸铁粗品;

10.(4)将所述磷酸铁粗品、水与磷酸混合后进行陈化,得到陈化浆料;

11.(5)将所述陈化浆料进行固液分离,将所得固体物料依次进行洗涤、干燥、脱水和打散,得到电池级无水磷酸铁。

12.优选地,所述步骤(1)中硫酸亚铁溶液为预先提纯精制的硫酸亚铁溶液,ph值为1.8~2.0,铁元素的质量含量为5~7%,ti元素含量《20ppm,mg元素含量《3000ppm,mn元素含量《500ppm。

13.优选地,所述步骤(1)中预热的温度为40~70℃。

14.优选地,所述步骤(2)中预热硫酸亚铁溶液中铁元素与液态粗制磷酸一铵中磷元素的摩尔比为1:(0.9~1.2),所述液态粗制磷酸一铵的质量分数为18~30%。

15.优选地,所述步骤(2)中双氧水中过氧化氢与预热硫酸亚铁溶液中铁元素的摩尔比为(0.6~0.8):1,所述双氧水的质量分数为20~30%。

16.优选地,所述步骤(2)中混合的方式包括:向所述预热硫酸亚铁溶液中加入液态粗制磷酸一铵与双氧水,所述液态粗制磷酸一铵的加料时间为50~70min,所述双氧水的加料时间为50~70min,所述双氧水开始加料的时间比液态粗制磷酸一铵开始加料的时间晚1~5min。

17.优选地,所述步骤(2)中氧化反应的温度为40~70℃,时间为40~100min。

18.优选地,所述步骤(4)中磷酸的质量分数为50~90%,所述磷酸的添加量以使磷酸铁粗品、水与磷酸混合后所得体系中铁元素与磷元素的摩尔比在1:(1.00~1.15)。

19.优选地,所述步骤(4)中陈化的温度为75~95℃,时间为1~5h。

20.优选地,所述步骤(5)中干燥的温度为60~160℃,所述干燥的时间以使干燥后所得物料水分含量≤10wt%为基准;所述脱水的温度为550~700℃,时间为2~7h。

21.本发明提供了一种利用液态粗制磷酸一铵制备电池级无水磷酸铁的方法,包括以下步骤:(1)将硫酸亚铁溶液进行预热,得到预热硫酸亚铁溶液;(2)将所述预热硫酸亚铁溶液、液态粗制磷酸一铵与双氧水混合,进行氧化反应,得到磷酸铁中间浆料;(3)将所述磷酸铁中间浆料进行固液分离,将所得固体物料进行洗涤,得到磷酸铁粗品;(4)将所述磷酸铁粗品、水与磷酸混合后进行陈化,得到陈化浆料;(5)将所述陈化浆料进行固液分离,将所得固体物料依次进行洗涤、干燥、脱水和打散,得到电池级无水磷酸铁。本发明以硫酸亚铁溶液与液态粗制磷酸一铵为原料,在氧化剂作用下将二价铁氧化成三价铁并析出磷酸铁沉淀,得到磷酸铁中间浆料;之后再经固液分离、洗涤、陈化、再次固液分离、再次洗涤以及干燥、脱水、打散,最终得到电池级无水磷酸铁。本发明提供的方法实现了液态粗制磷酸一铵的资源化利用,且工艺简单、操作方便、产生废水量少,每生产一吨电池级无水磷酸铁产品仅使用30吨去离子水,生产成本低;产品纯度高,批次稳定性强,适宜规模化生产。

附图说明

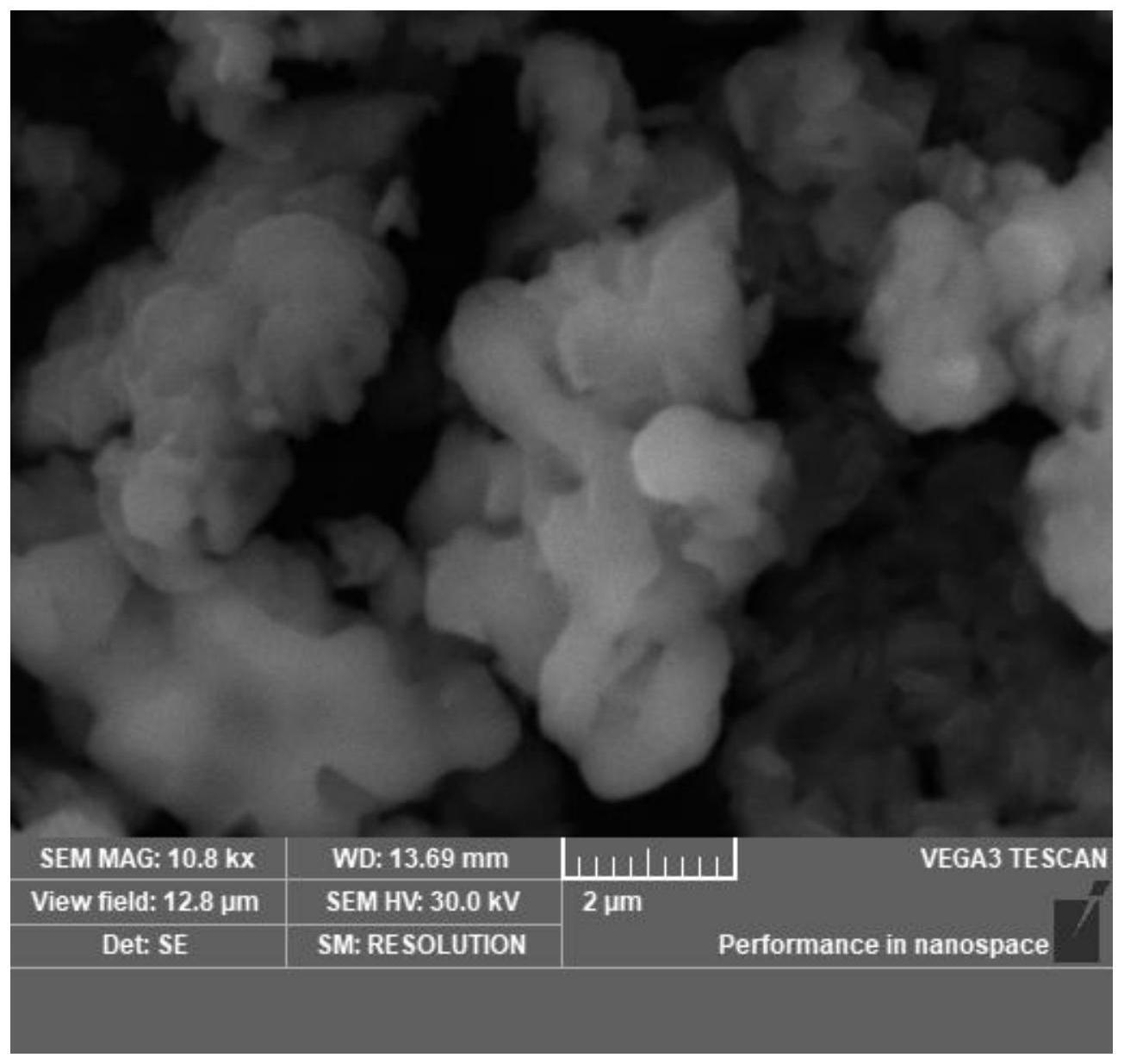

22.图1为实施例1制备得到的电池级无水磷酸铁的sem图;

23.图2为实施例1制备得到的电池级无水磷酸铁的xrd图。

具体实施方式

24.本发明提供了一种利用液态粗制磷酸一铵制备电池级无水磷酸铁的方法,包括以下步骤:

25.(1)将硫酸亚铁溶液进行预热,得到预热硫酸亚铁溶液;

26.(2)将所述预热硫酸亚铁溶液、液态粗制磷酸一铵与双氧水混合,进行氧化反应,得到磷酸铁中间浆料;

27.(3)将所述磷酸铁中间浆料进行固液分离,将所得固体物料进行洗涤,得到磷酸铁粗品;

28.(4)将所述磷酸铁粗品、水与磷酸混合后进行陈化,得到陈化浆料;

29.(5)将所述陈化浆料进行固液分离,将所得固体物料依次进行洗涤、干燥、脱水和打散,得到电池级无水磷酸铁。

30.本发明将硫酸亚铁溶液进行预热,得到预热硫酸亚铁溶液。在本发明中,所述硫酸亚铁溶液中铁元素的质量含量为优选5~7%,所述硫酸亚铁溶液的ph值优选为1.8~2.0。

在本发明中,所述硫酸亚铁溶液优选为预先提纯精制的硫酸亚铁溶液;具体的,所述预先提纯精制的硫酸亚铁溶液的ph值优选为1.8~2.0,铁元素质量分数优选为5~7%,ti元素含量优选《20ppm,mg元素含量优选《3000ppm,mn元素含量优选《500ppm。本发明对所述预先提纯精制的硫酸亚铁溶液的具体提纯精制方法没有特殊限定,采用本领域技术人员熟知的方法即可。在本发明中,所述预热的温度优选为40~70℃,更优选为50~60℃。

31.得到预热硫酸亚铁溶液后,本发明将所述预热硫酸亚铁溶液、液态粗制磷酸一铵与双氧水混合,进行氧化反应,得到磷酸铁中间浆料。在本发明中,所述液态粗制磷酸一铵具体为磷铵生产过程中产生的中间产物;所述液态粗制磷酸一铵的质量分数优选为18~30%,更优选为20~22%;所述预热硫酸亚铁溶液中铁元素与液态粗制磷酸一铵中磷元素的摩尔比优选为1:(0.9~1.2),更优选为1:(0.96~1.10)。在本发明中,所述双氧水的的质量分数优选为20~30%,更优选为28%;所述双氧水中过氧化氢与预热硫酸亚铁溶液中铁元素的摩尔比优选为(0.6~0.8):1,更优选为(0.65~0.75):1。

32.在本发明中,所述预热硫酸亚铁溶液、液态粗制磷酸一铵与双氧水混合的方式包括:向所述预热硫酸亚铁溶液中加入液态粗制磷酸一铵与双氧水,所述液态粗制磷酸一铵的加料时间优选为30~70min,更优选为45~60min;所述双氧水的加料时间优选为30~70min,更优选为60min;所述双氧水开始加料的时间优选比液态粗制磷酸一铵开始加料的时间晚1~5min,更优选为2min。

33.在本发明中,所述氧化反应的温度优选为40~70℃,,更优选为50~60℃;所述氧化反应的时间优选为40~100min,更优选为60~75min;在本发明中,所述双氧水开始加料体系即发生氧化反应,加料完毕后优选继续进行氧化反应10~30min以保证反应完成,更优选为15~20min;本发明所述氧化反应的时间具体是指双氧水加料时间以及加料完毕后继续反应的总时间。在本发明中,所述液态粗制磷酸一铵与双氧水加料以及氧化反应优选在搅拌条件下进行,所述搅拌的转速优选为400~1200rpm,更优选为600rpm;本发明的实施例中,具体采用高速剪切器作为搅拌器提供搅拌条件。在本发明中,所述氧化过程中,所述液态粗制磷酸一铵和双氧水析出磷酸铁沉淀形成磷酸铁中间浆料。

34.得到磷酸铁中间浆料后,本发明将所述磷酸铁中间浆料进行固液分离,将所得固体物料进行洗涤,得到磷酸铁粗品。本发明对所述固液分离的方式没有特殊限定,采用本领域技术人员熟知的固液分离方式即可,具体如压滤。在本发明中,所述洗涤优选为再浆洗涤,所述再浆洗涤的次数优选为三次,依次记为一段再浆一洗、一段再浆二洗和一段再浆三洗;具体的,本发明将所述磷酸铁中间浆料进行压滤,得到滤饼与一段母液,所述滤饼的含水量优选≤60wt%;将所述滤饼进行一段再浆一洗,经第一次压滤,得到一段一洗滤饼和一段一洗液,所述一段一洗滤饼的含水量优选≤60wt%;将所述一段一洗滤饼进行一段再浆二洗,经第二次压滤,得到一段二洗滤饼和一段二洗液,所述一段二洗滤饼的含水量优选≤60wt%;将所述一段二洗滤饼进行一段再浆三洗,经第三次压滤,得到一段三洗滤饼和一段三洗液,所述一段三洗滤饼的含水量优选≤60wt%,所述一段三洗滤饼即为所述磷酸铁粗品;本发明优选控制所述一段三洗液中硫酸根的浓度≤8000ppm。为了降低生产成本,实现洗液的充分利用,本发明优选将后续步骤中产生的料液作为洗液进行上述一段再浆一洗、一段再浆二洗和一段再浆三洗(在本发明中,若为初次实施生产,则使用等量的去离子水代替上述料液进行洗涤);具体的,所述一段再浆一洗采用的洗液优选为二段母液,所述二段

母液与滤饼的质量比优选为(2~2.3):1;所述一段再浆二洗采用的洗液优选为二段一洗液,所述一段再浆三洗采用的洗液优选为二段二洗液,所述二段一洗液、二段二洗液与滤饼的质量比独立优选为(3.8~4.2):1。本发明后文会详细说明所述二段母液、二段一洗液以及二段二洗液的来源。

35.得到磷酸铁粗品后,本发明将所述磷酸铁粗品、水与磷酸混合后进行陈化,得到陈化浆料。在本发明中,所述磷酸的质量分数优选为50~90%,更优选为85%,具体的,所述磷酸为质量分数为85%的工业级磷酸;所述水优选为去离子水。在本发明中,所述磷酸的添加量优选以使磷酸铁粗品、水与磷酸混合后所得体系中铁元素与磷元素的摩尔比在1:(1.00~1.15),更优选为1:(1.08~1.12)。本发明优选将所述磷酸铁粗品、水与磷酸高速搅拌混合,所述搅拌的速率优选为800~2000rpm,更优选为800~1200rpm;混合后得到ph值为1.0~2.0的待陈化浆料。在本发明中,所述陈化的温度优选为75~95℃,更优选为85~95℃;时间优选为1~5h,更优选为2.5~3.5h;所述陈化优选在搅拌条件下进行,所述搅拌的转速优选为80~120rpm,更优选为100rpm。

36.得到陈化浆料后,本发明将所述陈化浆料进行固液分离,将所得固体物料依次进行洗涤、干燥、脱水和打散,得到电池级无水磷酸铁。本发明对所述固液分离的方式没有特殊限定,采用本领域技术人员熟知的固液分离方式即可,具体如压滤。在本发明中,所述洗涤优选为再浆洗涤,所述再浆洗涤的次数优选为三次,依次记为二段再浆一洗、二段再浆二洗和二段再浆三洗;具体的,本发明将所述陈化浆料进行压滤,得到陈化滤饼与二段母液,所述陈化滤饼的含水量优选≤60wt%;将所述陈化滤饼进行二段再浆一洗,经第一次压滤,得到二段一洗滤饼和二段一洗液,所述二段一洗滤饼的含水量优选≤60wt%;将所述二段一洗滤饼进行二段再浆二洗,经第二次压滤,得到二段二洗滤饼和二段二洗液,所述二段二洗滤饼的含水量优选≤60wt%;将所述二段二洗滤饼进行二段再浆三洗,经第三次压滤,得到二段三洗滤饼和二段三洗液,所述二段三洗滤饼的含水量优选≤60wt%,将所述二段三洗滤饼进行后续干燥。在本发明中,为了降低生产成本,实现洗液的充分利用,所述二段再浆一洗采用的洗液优选为二段三洗液,所述二段三洗液与滤饼的质量比优选为(3.8~4.2):1;在本发明中,所述二段再浆二洗和二段再浆三洗采用的洗液优选为水,更优选为去离子水;进行所述二段再浆二洗和二段再浆三洗采用的水(或去离子水)与滤饼的质量比独立地优选为(3.8~4.2):1。

37.在本发明中,所述干燥的温度优选为60~160℃,更优选为80~120℃;所述干燥的时间优选以使干燥后所得物料水分含量≤10wt%为基准,更优选为2~8wt%;所述脱水的温度优选为550~700℃,更优选为600~650℃;脱水的时间优选为2~7h,更优选为3~5h。在本发明中,所述打散优选是将物料的粒径控制在d50为2~6μm。

38.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.实施例1

40.制备池级无水磷酸铁,具体步骤如下:

41.(1)提供预先精制提纯的硫酸亚铁溶液以及液态粗制磷酸一铵:

42.所述预先精制提纯的硫酸亚铁溶液的ph=1.82,铁质量分数为5.66%,ti元素含量《20ppm,mg元素含量《3000ppm,mn元素含量《500ppm;

43.所述液态粗制磷酸一铵中磷酸一铵质量分数为28.67%;所述液态粗制磷酸一铵为磷铵生产过程中产生的中间产物;

44.(2)将3000kg预先精制提纯的硫酸亚铁溶液预热至60℃,得到预热硫酸亚铁溶液;在搅拌速率为600rpm条件下,向所述预热硫酸亚铁溶液中匀速加入1180.6kg液态粗制磷酸一铵,所述液态粗制磷酸一铵的加料时间持续60min;所述液态粗制磷酸一铵加料2min后,向所得体系中匀速加入241.5kg质量分数为28%的双氧水,所述双氧水的加料时间持续60min;待所述液态粗制磷酸一铵以及双氧水加料完毕,在60℃条件下继续反应15min,得到磷酸铁中间浆料;

45.(3)将所述磷酸铁中间浆料压滤,得到一段母液与含水量为60wt%的滤饼;以后续步骤(5)中二段母液(3390kg)为洗液,将所述滤饼进行一段再浆一洗,经第一次压滤,得到一段一洗液与含水量为60wt%的一段一洗滤饼;以后续步骤(5)中二段一洗液(5685kg)为洗液,将所述一段一洗滤饼进行一段再浆二洗,经第二次压滤,得到一段二洗液与含水量为60wt%的一段二洗滤饼;以后续步骤(5)中二段二洗液(5685kg)为洗液,将所述一段二洗滤饼进行一段再浆三洗,经第三次压滤,得到一段三洗液(硫酸根浓度为6860ppm)与含水量为60wt%的一段三洗滤饼,所述一段三洗滤饼即为磷酸铁粗品;

46.(4)将所述磷酸铁粗品与3354kg去离子水、31.27kg质量分数为85%的工业磷酸,在800rpm条件下搅拌打散,此时待陈化浆料的ph=1.80;之后在100rpm、90℃条件下陈化2.5h,得到陈化浆料;

47.(5)将所述陈化浆料压滤,得到二段母液与含水量为60wt%的陈化滤饼;以后续二段三洗液(60kg)为洗液,将所述陈化滤饼进行二段再浆一洗,经第一次压滤,得到二段一洗液与含水量为60wt%的二段一洗滤饼;以去离子水(5685kg)为洗液,将所述二段一洗滤饼进行二段再浆二洗,经第二次压滤,得到二段二洗液与含水量为60wt%的二段二洗滤饼;以去离子水(5685kg)为洗液,将所述二段二洗滤饼进行二段再浆三洗,经第三次压滤,得到二段三洗液与含水量为60wt%的二段三洗滤饼;将所述二段三洗滤饼在120℃条件下干燥6h、在650℃条件下脱水3h,之后打散至d50为2.91μm,得到电池级无水磷酸铁。

48.经检测,本实施例制备的电池级无水磷酸铁中mg、s元素含量均小于50ppm,其余zn、mn、al、ni、ti、cr等杂质元素含量均小于20ppm。

49.图1为实施例1制备得到的电池级无水磷酸铁的sem图,由图1可知,实施例1制备的电池级无水磷酸铁一次颗粒融合明显,二次团聚颗粒呈多孔状,是磷酸铁锂电池的理想前驱体。

50.图2为实施例1制备得到的电池级无水磷酸铁的xrd图,由图2可知,实施例1制备的电池级无水磷酸铁无明显杂峰,其最强峰位于2θ=25.906,峰强2767,半峰宽b=0.180,说明是纯度较高的无水磷酸铁。

51.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1