适用于一窑两线生产的玻璃及其生产方法与流程

1.本发明涉及电子制造领域,特别涉及一种适用于一窑两线生产的玻璃及其生产方法。

背景技术:

2.随着科技的发展,各行业对玻璃材料的要求越来越高,为满足市场需求,玻璃制造企业通常需要进行不同品种玻璃的生产。

3.生产两种不同的玻璃产品时,可以采用以下两种方案进行生产:

4.(1)两种不同的玻璃产品都有自己的熔窑,完全为独立的两条产线,即一窑一线;

5.(2)两种不同的玻璃产品共用同一个熔窑,即一窑两线。

6.相较于采用两条独立的生产线,采用一窑两线生产的优势有:能耗低、产品灵活、人员配置少、投资低、物料消耗少、成型退火切装对熔窑的影响小,因此,一窑两线方案受到了玻璃制造企业的广泛青睐。

7.一窑两线与传统的一窑一线相比,熔化部和卡脖区段没有变化,需要在冷却部入口侧边引出一条通路,连接至另外一个冷却部形成支线,主线冷却部与支线冷却部由支线通路连接,通过对玻璃液流的合理分配和调控,可以实现主线与支线生产出不同厚度玻璃品种或不同等级的玻璃产品。

8.玻璃液经支线通路流至支线冷却部的过程中,其温度存在较大的降幅,同时由于两线液流相对于单线液流而言更加复杂,存在较大回流区域或玻璃液不流动区域,若玻璃液的温度和停留时间在析晶范围内,会存在较大析晶的风险。

技术实现要素:

9.基于此,有必要提供一种能够降低玻璃液在支线通路中的析晶风险的适用于一窑两线生产的玻璃及其生产方法。

10.本发明提供一种适用于一窑两线生产的玻璃,按照质量百分比计,包括如下组分:

[0011][0012]

所述玻璃的析晶系数≤38.9,所述析晶系数的计算公式为:

[0013]

ln[(sio2+al2o3)/al2o3]

×

exp[(cao+mgo)/mgo]。

[0014]

在其中一个实施例中,按照质量百分比计,包括如下组分:

[0015][0016]

在其中一个实施例中,当所述玻璃熔化后形成的玻璃液的粘度为0.95

×

10

3.7

dpa

·

s~1.2

×

10

3.7

dpa

·

s时的温度与所述玻璃液的析晶上限温度的差值≥100℃。

[0017]

本发明还提供一种玻璃的一窑两线生产方法,包括如下步骤:

[0018]

按照如上述任一实施例中所述的适用于一窑两线生产的玻璃的各组分的质量百分比计算并称取相应的原料;

[0019]

将各原料混合形成混合料;

[0020]

将所述混合料输送至熔窑进行加工,所述熔窑具有熔化部、卡脖区以及冷却部,所述卡脖区的一端与所述熔化部相连,所述卡脖区的另一端与所述冷却部相连;所述冷却部包括主线冷却部以及支线冷却部,所述主线冷却部与所述支线冷却部通过支线通路连接;将所述混合料送至所述熔化部,并对所述熔化部进行加热使所述混合料熔化形成玻璃液;所述玻璃液从所述熔化部流出后经过所述卡脖区流入所述冷却部,其中,部分所述玻璃液流入所述主线冷却部进行冷却,剩余所述玻璃液经所述支线通路流入所述支线冷却部进行冷却,冷却后的玻璃液分别进行成型、退火工艺,对应形成主线玻璃制品与支线玻璃制品。

[0021]

在其中一个实施例中,所述sio2相应的原料为硅砂,所述硅砂的铁含量≤100ppm;和/或

[0022]

所述al2o3相应的原料为氧化铝,所述氧化铝的铁含量≤150ppm;和/或

[0023]

所述na2o相应的原料为纯碱,所述纯碱的铁含量≤50ppm;和/或

[0024]

所述k2o相应的原料为碳酸钾,所述碳酸钾的铁含量≤30ppm;和/或

[0025]

所述cao相应的原料为石灰石,所述石灰石的铁含量≤100ppm;和/或

[0026]

所述mgo相应的原料为白云石,所述白云石的铁含量≤100ppm。

[0027]

在其中一个实施例中,所述混合料还包括碎玻璃,在所述混合料中,各所述原料的总质量与所述碎玻璃的质量之比为1:(0.18~0.26)。

[0028]

在其中一个实施例中,在对所述熔化部进行加热使所述混合料熔化形成玻璃液的步骤中,加热的温度为1450℃~1500℃。

[0029]

在其中一个实施例中,所述支线通路的长度为30m~40m。

[0030]

在其中一个实施例中,所述玻璃液在主线冷却部冷却后的温度为1150℃~1190℃;和/或

[0031]

所述玻璃液在支线冷却部冷却后的温度为1110℃~1140℃。

[0032]

在其中一个实施例中,在退火的步骤中,按照40℃/min~50℃/min的速率从515℃~545℃降至495℃~515℃,保温40min~80min,然后以30℃/min~40℃/min的速率降温至465℃~480℃,保温25min~40min,再按20℃/min~30℃/min的速率降温至310℃~330℃,保温25min~40min。

[0033]

上述的玻璃组成中,sio2、al2o3、na2o、k2o、cao、mgo以及fe2o3由特定的质量百分比构成,且按照特定的析晶系数计算公式计算出玻璃的析晶系数,当析晶系数≤38.9时,可以制备得到一种适用于一窑两线生产的玻璃,且能够有效防止生产过程中玻璃液在支线通路中析晶。

附图说明

[0034]

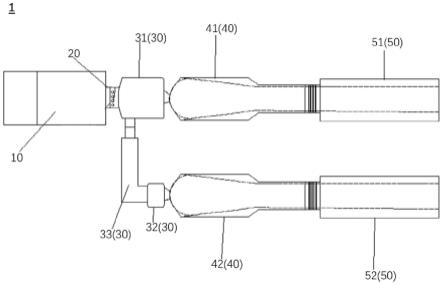

图1为一实施方式中的熔窑的结构示意图。

[0035]

附图标记:

[0036]

1:熔窑;10:熔化部;20:卡脖区;30:冷却部;31:主线冷却部;32:支线冷却部;33:支线通路;40:锡槽;41:主线锡槽;42:支线锡槽;50:退火窑;51:主线退火窑;52:支线退火窑。

具体实施方式

[0037]

为了便于理解本发明,下面结合具体实施例对本发明的适用于一窑两线生产的玻璃及其生产方法进行更全面的描述。本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

[0038]

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内

部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

[0039]

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

[0040]

本发明一实施例提供一种适用于一窑两线生产的玻璃,按照质量百分比计,包括如下组分:

[0041][0042][0043]

其中,二氧化硅(sio2)是形成玻璃骨架的主要成分,是必需的。sio2可提高玻璃的强度和化学稳定性,但会增加玻璃的粘度。sio2的质量百分数优选为68%~72%,若sio2的质量百分数不足68%,则玻璃的强度和耐候性不够,且玻璃网络不够致密;若sio2的质量百分数超过72%,则玻璃的粘度太大,难熔,且容易析晶。

[0044]

氧化铝(al2o3)能提高玻璃的耐候性,并降低玻璃的析晶倾向,对于本发明而言,是必需的组分。同时,al2o3能大幅度增加玻璃的离子交换能力。其质量百分数优选为2%~4%。如果al2o3的质量百分数低于2%,则玻璃的析晶倾向增大,且离子交换能力不足;如果al2o3的质量百分数高于4%,则玻璃难以澄清,熔化质量显著降低,会影响玻璃成品的质量。

[0045]

氧化钠(na2o)是制备玻璃过程中进行离子交换必需的成分,同时也能显著改善玻璃的熔融性。其质量百分数优选为13%~16%。如果na2o的质量百分数低于13%,则玻璃的熔融性较差;如果na2o的质量百分数高于16%,则玻璃的耐候性变差。

[0046]

氧化钾(k2o)能提高玻璃的熔融性,但不是必需的成分。考虑到引入k2o的原料成本较高,从经济的角度出发,k2o的质量百分数优选为0%~1%。

[0047]

氧化钙(cao)在高温时能降低玻璃的粘度,促进玻璃的熔化和澄清,是必需的成分。cao的质量分数优选为6%~8%。如果cao的质量分数低于6%,则玻璃的熔融性变差。若cao的质量分数高于8%,则玻璃析晶倾向增大,且玻璃的料性短,不利于成型,此外cao含量过高会严重影响玻璃的离子交换能力。

[0048]

氧化镁(mgo)在高温时能降低玻璃的粘度,促进玻璃的熔化和澄清,能与氧化钙(cao)作用产生“混合碱土”效应,改善玻璃的性能,是必需的成分。mgo的质量百分数优选为4%~6%。如果mgo的质量分数低于4%,则玻璃的熔融性变差。如果mgo质量分数高于6%,

则玻璃容易析晶。

[0049]

氧化铁(fe2o3)的质量百分数优选为0.01%~0.02%。fe2o3会给玻璃带来不期望的蓝绿色,影响玻璃透过率,因此,其质量百分数限定为0.02%以下。另一方面,若限定fe2o3的质量百分数低于0.01%,则玻璃原料成本会大幅增加。

[0050]

玻璃的析晶系数γ由sio2、al2o3、cao、mgo的质量百分数决定,具体地,计算公式为:

[0051]

γ=ln[(sio2+al2o3)/al2o3]

×

exp[(cao+mgo)/mgo]。

[0052]

进一步地,玻璃的析晶系数≤38.9。

[0053]

按照上述的各组分的质量百分比,并通过析晶系数的计算公式计算出析晶系数,析晶系数γ越小,玻璃的析晶倾向越低。优选地,析晶系数γ≤38.9。当析晶系数γ≤38.9时,可以制备得到一种适用于一窑两线生产的玻璃,且在生产过程中当玻璃液流经连接主线冷却部和支线冷却部的之间的通路时,能够有效防止玻璃液在通路中析晶。

[0054]

在一个具体的示例中,按照质量百分比计,包括如下组分:

[0055][0056]

可以理解地,一窑两线的玻璃在生产过程中,玻璃液在支线通路内具有较适宜的流动性时,玻璃液的粘度通常为0.95

×

10

3.7

dpa

·

s~1.2

×

10

3.7

dpa

·

s。

[0057]

可以理解地,当玻璃液的粘度达到0.95

×

10

3.7

dpa

·

s~1.2

×

10

3.7

dpa

·

s时,在该粘度下对应的玻璃液的温度tw与玻璃液的析晶上限温度t

l

之间的差值δt越大,越有利于防止玻璃液在支线通路中发生析晶。

[0058]

进一步地,当玻璃熔化后形成的玻璃液的粘度达到0.95

×

10

3.7

dpa

·

s~1.2

×

10

3.7

dpa

·

s时的温度tw与玻璃液的析晶上限温度t

l

的差值δt≥100℃,即δt=t

w-t

l

≥100℃时,一窑两线的玻璃在生产过程中,玻璃液流经支线通路时的析晶倾向越低。

[0059]

可以理解地,通过一窑两线生产出的玻璃包括主线玻璃制品和支线玻璃制品,主线玻璃制品和支线玻璃制品的玻璃组成相同,只是玻璃的厚度、宽度和长度、等级等规格不同。因此,在制备主线玻璃制品和支线玻璃制品时,在窑炉中的用于制备主线玻璃制品的玻璃液以及用于制备支线玻璃制品的玻璃液为同一种玻璃液,用于制备主线玻璃制品的玻璃液以及用于制备支线玻璃制品的玻璃液在粘度达到0.95

×

10

3.7

dpa

·

s~1.2

×

10

3.7

dpa

·

s时的温度tw相同、析晶上限温度t

l

相同、析晶系数γ相同。

[0060]

本发明一实施方式还提供一种如上述任一示例中的玻璃的一窑两线生产方法,包括如下步骤s110~s130。

[0061]

步骤s110:按照如上述任一示例中所述的适用于一窑两线生产的玻璃的各组分的质量百分比计算并称取相应的原料。

[0062]

在一个具体的示例中,sio2的原料为硅砂,硅砂的铁含量≤100ppm。

[0063]

在一个具体的示例中,al2o3的原料为氧化铝,氧化铝的铁含量≤150ppm。

[0064]

在一个具体的示例中,na2o的原料为纯碱,纯碱的铁含量≤50ppm。

[0065]

在一个具体的示例中,k2o的原料为碳酸钾,碳酸钾的铁含量≤30ppm。

[0066]

在一个具体的示例中,cao的原料为石灰石,石灰石的铁含量≤100ppm。

[0067]

在一个具体的示例中,mgo的原料为白云石,白云石的铁含量≤100ppm。

[0068]

可以理解地,fe2o3这一组分的存在是由于其他组分的原料中含有一定的杂质导致的。在一个具体的示例中,fe2o3由组分sio2、al2o3、na2o、k2o、cao以及mgo的原料引入。

[0069]

步骤s120:将各原料混合形成混合料。

[0070]

在一个具体的示例中,混合料还包括碎玻璃。可以理解地,碎玻璃为以往生产过程中留下的残次品,且这些碎玻璃残次品同样是通过采用一窑两线生产出来的,玻璃组成相同,将这些碎玻璃与其他的玻璃原料混合后再次送入熔窑中进行生产,能够节约生产成本。

[0071]

进一步地,在混合料中,各原料的总质量与碎玻璃的质量之比为1:(0.18~0.26)。

[0072]

步骤s130:将混合料输送至熔窑进行加工。

[0073]

图1示出了一实施方式中的熔窑的结构示意图,该熔窑1为一窑两线结构,具体地,熔窑1具有熔化部10、卡脖区20以及冷却部30,卡脖区20的一端与熔化部10相连,卡脖区20的另一端与冷却部30相连;冷却部30包括主线冷却部31以及支线冷却部32,主线冷却部31与支线冷却部32通过支线通路33连接。

[0074]

进一步地,将混合料送至熔化部10,并对熔化部10进行加热使混合料熔化形成玻璃液。玻璃液从熔化部10流出后经过卡脖区20流入冷却部30,其中,部分玻璃液流入主线冷却部31进行冷却,剩余玻璃液经支线通路33流入支线冷却部32进行冷却,冷却后的玻璃液分别进行成型、退火工艺,对应形成主线玻璃制品与支线玻璃制品。

[0075]

可以理解地,在对所述熔化部10进行加热使所述混合料熔化形成玻璃液的步骤中,加热的温度通常为玻璃的熔融温度tm。

[0076]

在一个具体的示例中,对熔化部10的加热温度为1450℃~1500℃。

[0077]

在一个具体的示例中,支线通路33的长度为30m~40m。

[0078]

可以理解地,通过分别对进入主线冷却部31和进入支线冷却部32的玻璃液进行合理分配和调控,主线和支线可以分别制备出不同规格的玻璃制品。

[0079]

可以理解地,玻璃液进入主线冷却部31和支线冷却部后32分别进行冷却,冷却后的玻璃液的温度可以相同,也可以不同。

[0080]

在一个具体的示例中,玻璃液在主线冷却部31冷却后的温度为1150℃~1190℃。

[0081]

在一个具体的示例中,玻璃液在支线冷却部32冷却后的温度为1110℃~1140℃。

[0082]

可以理解地,玻璃液从主线冷却部31和支线冷却部32流出之后,通过常规的玻璃成型工艺,形成具有特定规格的玻璃粗制品。通常地,玻璃的规格包括玻璃的宽度、厚度、品级等。

[0083]

可以理解地,熔窑1还包括锡槽40和退火窑50,锡槽40包括主线锡槽41和支线锡槽42,退火窑50包括主线退火窑51和支线退火窑52,主线锡槽41的一端与主线冷却部31相连,另一端与主线退火窑51相连,支线锡槽42的一端与支线冷却部32相连,另一端与支线退火窑52相连。常规的玻璃成型工艺例如可以包括如下步骤:

[0084]

从主线冷却部31和支线冷却部32流出的玻璃液分别流入不同的锡槽40中,流入对应锡槽40的玻璃液在锡液表面自然摊平展开,再通过机械拉引和拉边机的控制,形成宽度、厚度、品级等规格符合要求的主线玻璃粗制品和支线玻璃粗制品。可以理解地,从主线冷却部31流出的玻璃液流入主线锡槽41,从支线冷却部32流出的玻璃液流出支线锡槽42。

[0085]

可以理解地,为了降低成型的主线玻璃粗制品和支线玻璃粗制品的内应力值,还包括将主线玻璃粗制品和支线玻璃粗制品进行退火的工艺步骤。退火工艺后形成的主线玻璃制品和支线玻璃制品的玻璃强度和热稳定性均明显提升,能够达到工艺需求中的切割要求和质量要求。

[0086]

可以理解地,退火工艺可以采用常规的玻璃制造退火工艺,例如可以包括如下步骤:

[0087]

将成型的主线玻璃粗制品和支线玻璃粗制品冷却到一定温度后,通过过渡辊台将主线玻璃粗制品和支线玻璃粗制品分别送入退火窑50进行退火处理。可以理解地,主线玻璃粗制品进入主线退火窑51,支线玻璃粗制品进入支线退火窑52。

[0088]

在一个具体的示例中,在退火的步骤中,按照40℃/min~50℃/min的速率从515℃~545℃降至495℃~515℃,保温40min~80min,然后以30℃/min~40℃/min的速率降温至465℃~480℃,保温25min~40min,再按20℃/min~30℃/min的速率降温至310℃~330℃,保温25min~40min。

[0089]

可以理解地,经成型、退火等工艺过程之后,若有不符合规格要求的残次品则可以作为碎玻璃与各原料混合后再次熔制。

[0090]

上述的玻璃组成中,sio2、al2o3、na2o、k2o、cao、mgo以及fe2o3由特定的质量百分比构成,且按照特定的计算公式计算出玻璃的析晶系数≤38.9时,可以制备得到一种适用于一窑两线生产的玻璃,且在生产过程中玻璃液在支线通路中析晶风险低。

[0091]

以下为具体实施例,在以下具体实施例中,若无特殊说明,所有原料均可来源于市售。

[0092]

实施例1~实施例7、对比例1~对比例3实验室试制玻璃

[0093]

按如下表1的玻璃组成的质量百分比计算并称取相应的原料。

[0094]

将上述各原料于研钵中混合均匀并充分研磨30min,之后将其置于铂金坩埚中,放入高温熔炼炉加热熔化,得玻璃液。加热熔化的具体步骤为:将高温熔炼炉以10℃/min的速度升至1450℃(此过程不放入铂金坩埚,为空炉加热),然后将装有原料的铂金坩埚放入高温熔炼炉,保温4h。

[0095]

将上述玻璃液倒入已预热至450℃的石墨模具中,浇筑成200mm

×

80mm

×

6mm的玻璃粗制品,然后将玻璃粗制品转入530℃的退火炉中,按照45℃/min的速率从530℃降至500℃,保温1h,然后以35℃/min的速率降温至470℃,保温30min,再按25℃/min的速率降温至320℃,保温30min,之后随炉冷却得到玻璃制品。

[0096]

测试或计算实施例1~实施例7以及对比例1~对比例3中制备所得到的玻璃制品

的熔化温度tm、析晶上限温度t

l

、以及粘度为10

3.7

dpa

·

s时的温度tw,计算δt,测试结果见表1。

[0097]

其中,析晶上限温度t

l

的测试方法为:将玻璃制品切割成190mm

×

20mm

×

20mm的试样,试样保留自然表面便于观察。将试样置于200mm

×

30mm

×

30mm的氧化铝瓷舟中,然后连同氧化铝瓷舟放入梯温炉中。梯温炉一端设置最高温度为1200℃,另一端设置最低温度为800℃,梯温炉内温度沿炉膛长度方向均匀变化,保持该状态加热48h后将试样取出。观察试样冷却时的析晶情况,位于炉膛中间部位的玻璃试样会析晶,而位于两端的试样不析晶,从而产生两个分界点。根据分界点的位置以及温度梯度可计算分界点对应的温度,其中较高的为析晶上限温度t

l

。

[0098]

熔化温度tm、粘度为10

3.7

dpa

·

s时的温度tw的测试方法为:将玻璃制品击碎,取200g碎产品为试样,用高温粘度仪进行高温粘度测试,并根据vft方程拟合,计算出粘度为102dpa

·

s时的熔化温度tm、粘度为10

3.7

dpa

·

s时的温度tw。

[0099]

实施例1~实施例7以及对比例1~对比例3中各组分的质量组成以及性能测试结果如下表1:

[0100]

表1

[0101][0102]

可见,实施例1~实施例7中的玻璃制品的析晶系数γ均≤38.9,形成的玻璃的δt均≥100℃,防止析晶能力较好。

[0103]

对比例1中cao的质量百分数高于8%,mgo的质量百分数低于3%,γ>38.9,形成的玻璃δt<100℃,防止析晶能力较差,析晶倾向高。

[0104]

对比例2中的sio2的质量百分数高于72%,al2o3的质量百分数低于2%,γ>38.9,形成的玻璃δt<100℃,防止析晶能力较差,析晶倾向高。

[0105]

对比例3中虽然各组分的质量百分比未超出保护范围,但是γ>38.9,形成的玻璃δt<100℃,防止析晶能力较差,析晶倾向高。

[0106]

实施例8~实施例11、对比例4~对比例5一窑两线生产玻璃

[0107]

按如下表2的玻璃组成的质量百分比计算并称取相应的原料。

[0108]

将各原料混合后通过皮带机输送至窑头,在输送途中,经过称量后的碎玻璃(各原料的总质量与碎玻璃的质量比为1:0.22)均匀地撒在原料层上形成混合料,然后经窑头上方的可逆皮带机将配合料均匀地卸入窑头料仓;

[0109]

混合料在熔窑的熔化部加热熔化形成玻璃液,熔化温度tm由实验室试制形成的玻璃经高温粘度测试并根据vft方程拟合后得到。

[0110]

玻璃液从熔化部流出后经过卡脖区流入冷却部,其中,部分玻璃液流入主线冷却部进行冷却,剩余玻璃液经支线通路流入支线冷却部进行冷却,玻璃液在主线冷却部冷却后的温度为1180℃,在支线冷却部冷却后的温度为1135℃。

[0111]

从主线冷却部和支线冷却部流出的玻璃液分别流入不同的锡槽中,流入对应锡槽的玻璃液在锡液表面自然摊平展开,再通过机械拉引和拉边机的控制,形成宽度和厚度等规格符合要求的主线玻璃粗制品和支线玻璃粗制品。

[0112]

将成型的主线玻璃粗制品和支线玻璃粗制品冷却到一定温度后,通过过渡辊台将主线玻璃粗制品和支线玻璃粗制品分别送入退火窑进行退火处理,对应形成主线玻璃制品与支线玻璃制品。退火的步骤包括:按照45℃/min的速率从530℃降至500℃,保温1h,然后以35℃/min的速率降温至470℃,保温30min,再按25℃/min的速率降温至320℃,保温30min。

[0113]

测试并计算实施例8~实施例11以及对比例4~对比例5中的玻璃制品的熔化温度tm、析晶上限温度t

l

、以及粘度为10

3.7

dpa

·

s时的温度tw,计算δt,测试结果见表2,测试方法与实验室试制形成的玻璃的测试方法相同。

[0114]

实施例8~实施例11以及对比例4~对比例5中各组分的质量组成以及性能测试结果如下表2:

[0115]

表2

[0116][0117]

可见,实施例8~实施例11中的玻璃制品的析晶系数γ均≤38.9,形成的玻璃的δt均≥100℃,在生产过程中当玻璃液流经支线通路时,未检测到析晶。

[0118]

其中,实施例10~实施例11的玻璃组成与实施例1~实施例2的玻璃组成相同,测试得到的tm和δt较为接近,表明实验室试制玻璃能较好的反应出实际一窑两线生产的玻璃的性能,通过实验室试制玻璃计算得到的γ和δt,能够准确反应出一窑两线的玻璃实际

生产时的析晶倾向。

[0119]

对比例4和对比例5由于γ过大,δt均在60℃以下,在生产过程中当玻璃液流经支线通路时,检测到存在较严重的析晶现象。

[0120]

实施1~实施例11的玻璃的熔化温度tm都维持在1450℃~1500℃以内,属于窑炉正常生产可接受的范围,生产时无需对窑炉进行大幅调整。

[0121]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0122]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1