1.本发明涉及热电材料技术领域,尤其涉及一种钙锰氧热电材料及其制备方法。

背景技术:2.近年来,随着化石能源危机的日益严重,环保意识的不断增强,和对可持续利用的新能源需求的不断增加。利用热电材料来废热发电越来越受到科学家和企业的关注,废热发电利用热电发电器件(teg,thermoelectric generator)中的seebeck效应,当两种不同半导体p型和n型构成一个回路时,并提供一个温势差,可以产生一个直流电。

3.材料的热电转换效率由其zt值大小来判断,zt=s2σt/κ,其中,zt为dimensionless figure-of-merit,s为塞贝克系数(μv k-1

),σ为电导率(s cm-1

),κ为热导率(w m-1

k-1

)。zt值越大,热电材料的热电转化性能越高。因此,根据zt公式,优质的热电材料,应当具有高塞贝克系数,高电导率,和低热导率。但是,这三个系数很难同时朝期望的方向优化,因为这三个变量都与材料的载流子浓度相关。其中,σ(σ=neμ,其中n为载流子浓度,μ为载流子迁移率,e为电子点亮)与材料的载流子浓度正相关,载流子浓度越大,材料的σ越大。掺杂半导体的s(s=8π2kb2m*t(π/3n)2/3/3eh2,h为普朗克常数,kb为玻尔兹曼常熟,m

*

为载流子有效质量)与材料的载流子浓度负相关,载流子浓度越大,材料的s越小。κ由κe(电子热导率)和κ

l

(声子热导率)组成,其中κe=π2n2kb2tμ/e,κe与载流子浓度正相关,载流子浓度越大,κe越大。唯一与载流子浓度无关的变量为κ

l

,κ

l

=cvl/3,c为每单位面积的声子热容,v为平均声子速率,l为声子平均自由程,现有的热电材料塞贝克系数和热导率较高,导致热电转换效率不高,且现有技术的热电材料多采用srti

0.7

nb

0.3o3

等材料制成,材料成本高,且利用等离子法烧结(sps),很难实现工业量化生产,其次nb元素在地壳中含量为百万分之20,含量稀少。

技术实现要素:4.本发明要解决的技术问题在于,针对现有技术的缺陷,提供钙锰氧热电材料及其制备方法。

5.本发明解决其技术问题所采用的技术方案是:一种钙锰氧热电材料,以立方相camno3作为基体相,以片层状cao作为嵌入相,嵌入相弥散在基体相中定向排列,形成四方钙钛矿共生型结构cao(camno3)m,其中,m=1、2、3

…

∞。

6.进一步地,钙锰氧热电材料优选四方钙钛矿共生型结构cao(camno3)m中m=2-10,m为自然数。

7.其中,钙锰氧热电材料四方钙钛矿共生型结构cao(camno3)m采用组分cao和组分mno2制成,组分cao和组分mno2物质的量之比为(m+1):m,其中,m=1、2、3

…

∞。

8.一种钙锰氧热电材料的制备方法,包括以下步骤:

9.s1、取cao和mno2均匀混合,cao和mno2物质的量之比为(m+1):m,m=1、2、3

…

∞,然后进行高温烧结;

10.s2、将经过高温烧结的混合物进行球磨,形成粉末,其中,球与混合物的质量比为10-30:1,球磨时间为0.5-4h,以使粉末颗粒的粒径达30-1000nm;

11.s3、收集粉末,在惰性气体下对粉末进行热压处理。

12.进一步地,在制备方法中,优选步骤s1中,烧结温度为1200-1600℃。

13.进一步地,在制备方法中,优选步骤s1中,高温烧结时间为4-18h。

14.进一步地,在制备方法中,优选步骤s2中,球与混合物的质量比为(15-25):1。

15.进一步地,在制备方法中,优选步骤s2中,形成的粉末颗粒粒径为100-800nm。

16.进一步地,在制备方法中,优选步骤s2中,球磨时间为1-3h。

17.进一步地,在制备方法中,优选步骤s3中,热压压强为40-80mpa,热压温度为600-900℃。

18.进一步地,在制备方法中,优选步骤s3中,热压的升温速率为8-10℃/min,在对粉末进行热压压制的同时进行保温,保温时间为15-60min。

19.本发明的有益效果:本发明提供的钙锰氧热电材料及其制备方法,以立方相camno3作为基体相,以片层状cao作为嵌入相,嵌入相弥散在基体相中定向排列,形成四方钙钛矿共生型结构cao(camno3)m;本发明以氧化钙、氧化锰为原料,材料成本低,且机械性能、耐高温、热导率低;通过cao与camno3嵌合,生成四方钙钛矿共生型结构cao(camno3)m以调节材料中载流子和声子的运动及散射,使载流子浓度达到10^

15-10^

19

/cm^3,从而达到提高热电材料的塞贝克系数,并且引人球磨,热压等合成工艺,通过控制球与样品混合物质量比、球磨时间,来降低材料的粒径,从而可降低材料熔点至800-1200℃,使材料相对密度达理论密度的90%-97%,提高材料声子衍射来达到降低热导率的目的,以此来进一步优化热电材料的热电转换效率;且球磨和热压的制备方法,可以降低热压温度,更加安全环保,利于工业生产。

附图说明

20.下面将结合附图及实施例对本发明作进一步说明,附图中:

21.图1是本发明实施例1中四方钙钛矿共生型结构cao(camno3)m的结构示意图(其中m=1、2、3、∞);

22.图2-5是本发明实施例2-1~2-4中四方钙钛矿共生型结构cao(camno3)m的xrd结果对比图(其中m=1、2、3、∞);

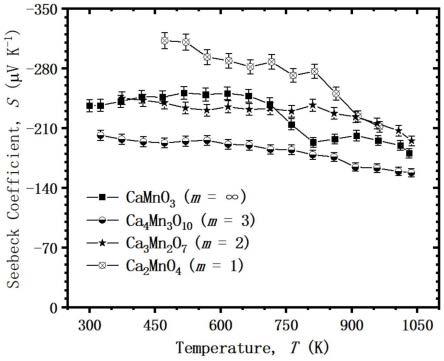

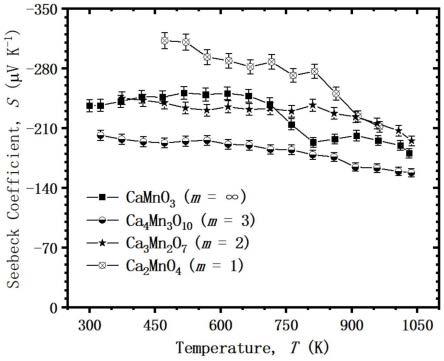

23.图6是本发明实施例2-1~2-4中四方钙钛矿共生型结构cao(camno3)m的塞贝克系数结果对比图(其中m=1、2、3、∞);

24.图7是本发明实施例2-1~2-4中四方钙钛矿共生型结构cao(camno3)m的热导率结果对比图(其中m=1、2、3、∞)。

具体实施方式

25.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本发明的具体实施方式。

26.实施例1,一种钙锰氧热电材料,以立方相camno3作为基体相,以片层状cao作为嵌入相,嵌入相弥散在基体相中定向排列,形成四方钙钛矿共生型结构cao(camno3)m,其中,m

=1、2、3

…

∞,本发明的上述结构,可以调节热电材料中载流子和声子的运动及散射,使载流子浓度达到10^

15-10^

19

/cm^3,从而达到提高热电材料的塞贝克系数,以此来进一步优化热电材料的热电转换效率。

27.进一步地,优选四方钙钛矿共生型结构cao(camno3)m中m=2-10,m为自然数。在优选结构中,可以形成更加清晰的camno

3-cao层状结构。即立方相camno3与嵌入相cao的嵌合关系,生成ruddlesden-popper结构,可以提高结构复杂程度,可以增加声子衍射,降低热导率。具体地,在该四方钙钛矿共生型结构中,m层camno3成为立方相,每层片层状cao作为嵌入相,一层cao嵌入到两个m层camno3立方相中,以m层camno3、一层cao的重复交叠方式,即每层cao层在多个立方相camno3中定向排列,形成整体钙锰氧热电材料。

28.如图1所示,列举了m取1、2、3、∞的四种情况。m=1时,一层camno3、一层cao的重复交叠。m=2时,两层camno3、一层cao的重复交叠。m=3时,三层camno3、一层cao的重复交叠。在m=∞时,相对camno3的数量,cao可以忽略不计,即m=∞时,可以认为只是camno3结构。对于m=10时,十层camno3、一层cao的重复交叠,由于十层camno3相比于一层cao在体积上有非常大的差距,模拟出的结构图与m=∞时相近,本实施例就没有示出模拟结构图。

29.对于本发明的四方钙钛矿共生型结构cao(camno3)m,其原料可以采用组分cao和组分mno2制成,组分cao和组分mno2物质的量之比为(m+1):m,其中,m=1、2、3

…

∞。原料及其它们之间的配比是四方钙钛矿共生型结构的先决条件,通过相应的制备方法,形成明确的四方钙钛矿共生型结构。

30.另外,本发明以氧化钙、氧化锰为原料,材料成本低,无毒无害,且机械性能、耐高温、热导率低。通过cao与camno3嵌合,生成四方钙钛矿共生型结构cao(camno3)m来调节热电材料中载流子和声子的运动及散射,从而达到提高热电材料的塞贝克系数,以此来进一步优化热电材料的热电转换效率。

31.实施例2,一种钙锰氧热电材料的制备方法,包括以下步骤:

32.s1、取cao和mno2均匀混合,cao和mno2物质的量之比为m+1:m,m=1、2、3

…

∞,然后进行高温烧结,烧结温度为1200-1600℃,高温烧结时间为4-18h;

33.s2、将经过高温烧结的混合物进行球磨,形成粉末,其中,球与混合物的质量比为10-30:1,球磨时间为0.5-4h,以使粉末颗粒的粒径达30-1000nm;进一步地,优选球与混合物的质量比为15-25:1;进一步地,优选形成的粉末颗粒粒径为50-800nm;进一步地,优选球磨时间为0.5-4h。本发明中,球磨步骤是降低热压工艺条件的基础,因此在进行球磨时,需控制球磨时间、球与混合物的比例,以此来控制球磨后材料的粒径,球磨时间过长、过短、球与混合物的比例中任何一项不符合要求都会影响到材料粉末的粒径,导致粒径过大或者过小,材料粒径过小热电性能不好,粒径过大,需要的热压温度会升高,不利于工业放大。再者,球磨时间、球与混合物的比例也会影响最后产品层状结构的形成,即球磨步骤影响原料混合均匀程度,不适当的球磨,可能造成粒径过大或过小,过大粒径可能导致熔点过高,热压无法压出高密度样品,且声子散射不足,导致热导率高,热电优值低。粒径过小可能导致,载流子散射过强,电导率过低,热电优值低。

34.s3、收集粉末,在惰性气体下对粉末进行热压处理,热压压强为40-80mpa,热压温度为600-900℃,热压的升温速率为8-10℃/min,在对粉末进行热压压制的同时进行保温,保温时间为15-60min,形成以立方相camno3作为基体相,以片层状cao作为嵌入相,嵌入相

1000nm,球磨时间为2h;收集粉末,使用热压模具在氩气气体下对粉末进行热压处理,压强60mpa,温度800℃。升温速率为8℃/min,保温时间40min,得到四方钙钛矿共生型结构camno3热电材料,对热电材料进行质量检测,对球磨前的材料样品与成品样品(也就是球磨后样品)进行xrd计算,质量检测结果见图5、6、7,由检测结果可知热电材料密度相对于球磨前的密度有了很大提升,材料相对密度达理论密度的90%-97%,camno3材料的塞贝克系数绝对值相对较高,camno3材料的热导率相对较低,热电转换效率好。

40.实施例2-5,取片层状cao 16.6019g和23.3981g的mno2均匀混合,然后进行高温烧结,烧结温度为1300℃,烧结10h;将经过高温烧结的混合物进行球磨,形成粉末,其中,球与混合物的质量比为20:1,进行球磨时随时粉末粒径,直至粉末颗粒的粒径处于50-800nm,球磨时间为2.5h;收集粉末,使用热压模具在氩气气体下对粉末进行热压处理,压强65mpa,温度750℃,升温速率为9℃/min,保温时间30min,得到四方钙钛矿共生型结构ca6mn5o

16

热电材料。