一种碳纤维增韧Ti-Si-C系金属间化合物复合材料的制备方法

一种碳纤维增韧ti-si-c系金属间化合物复合材料的制备方法

技术领域

1.本发明涉及一种碳纤维增韧ti-si-c系金属间化合物复合材料的制备方法,属于纤维增韧陶瓷基复合材料领域。

技术背景

2.ti-si-c系金属间化合物ti3sic2及ti5si3具有低密度、高强度、高导电导热率以及良好耐腐蚀性,其中ti3sic2还具有优异的可加工性。这两种材料现已成为高温结构材料领域的研究热点,在航空航天工业中拥有巨大的应用潜力。陶瓷的本征脆性一直是限制ti-si-c系金属间化合物获得实际应用的最大障碍,为了解决这一问题,向ti3sic2及ti5si3中引入纤维使其复合化是一种可行的研究思路。纤维增韧陶瓷基复合材料兼具了高性能、低密度的优点;同时,在材料内部产生微裂纹时,引入的纤维能够发挥出纤维拔出、脱粘以及偏转裂纹等增韧机制,有效抑制微裂纹扩展从而提升复合材料的断裂韧性,使其在实际应用中的可靠性增强。

3.有关纤维增韧ti5si3的研究尚未见诸报端,目前ti5si3复合材料的制备主要以使用钛、硅、石墨等单质粉末通过压力烧结的方式原位合成ti5si

3-tic复合材料。这种相强化的方式能有效提升ti5si3基复合材料强度,但对其断裂韧性的提升程度有限,如jianlin li等使用上述方式制得的ti5si

3-tic复合材料[jianlin l,et al.journal of the european ceramic society,2022,22:551-558],其三点弯曲强度从纯物质的94mpa提升至510mpa,但断裂韧性仅从3mpa

·m1/2

提升至4.2mpa

·m1/2

。近年来关于纤维增韧ti3sic2基复合材料的制备报道则较为普遍。在复合材料制备工作中,强化相与基体间的热力学稳定性是需要首先考虑的因素,基于这一点人们最初采用了与ti3sic2基体界面稳定的碳化硅纤维作为其增韧材料。如charles等人通过在ti3sic2粉末中层铺连续sicf的方式,使用热压烧结技术在烧结温度1500℃、烧结压力11.5mpa、保温时间4小时的条件下制备了sicf/ti3sic2复合材料,验证了碳化硅纤维与基体间基本不发生界面反应,但未见说明复合材料的整体力学性能[charles b.spencer,et al.journal of the america ceramic society,2011,94(6):1737-1743];熊一等将短切碳化硅纤维与ti3sic2粉末混合,使用hip技术在烧结温度1200℃、烧结压力120mpa、保温时间120分钟的条件下制备了短切碳化硅纤维增韧ti3sic2复合材料[yi x,et al.international journal of the applied ceramic technology,2022,19:545-556],当纤维含量为5vol%时复合材料断裂韧性提升至6.76mpa

·m1/2

,相对纯物质仅提升了13%,该研究中指出碳化硅纤维自身性能不足是sicf/ti3sic2复合材料增韧效果受限的重要原因。

[0004]

在所有已知的增韧纤维中,碳纤维的各项性能最为优异,已有大量文献报道了碳纤维增韧的ti3sic2复合材料材料(cf/ti3sic2)的相关制备工作。通过将纤维与ti3sic2粉末均匀混合、使用诸如sps、hip等压力烧结技术制备cf/ti3sic2复合材料业已成为该类材料目前主流的制备方式。李艳国等人采用上述方法制得了cf/ti3sic2复合材料并测定了其的耐

磨性[李艳国,等.cn 111454072a[p].2020.],当碳纤维含量达到30wt%时复合材料获得了最高的硬度(13.21gpa)及最大的室温耐磨系数(0.71)。然而,碳元素与ti3sic2或ti5si3之间皆具有较强的反应活性,高温下陶瓷基体在碳的元素富集区将会发生剧烈的界面反应,致使复合材料中纤维与陶瓷基体的结构都发生严重破坏。如lagos等将短切碳纤维与ti3sic2粉末混合,使用sps技术在烧结温度1390℃、烧结压力50mpa、保温时间5分钟的条件下制备了cf/ti3sic2复合材料[m.a.lagos,et al.journal of the european ceramic society,2019,39:2824-2830],该研究发现复合材料弯曲强度随纤维含量提升大幅下降,当纤维含量为40vol%时复合材料剩余弯曲强度仅为138mpa,相较于纯物质下降了80%。同时,纤维与基体之间较强的界面结合力也使得碳纤维难以在材料断裂时发生纤维拔出、脱粘等增韧机制,如guangqi he等采用sps在烧结温度1300℃、烧结压力40mpa、保温时间8分钟的条件下制备了cf/ti3sic2复合材料[guangqi he,et al.journal of advanced ceramics,2020,9(6):0-0],经断口观察发现碳纤维由于强烈的界面反应被嵌入在基体中而难以发生拔出,虽然材料断裂韧性提升至6.48mpa

·m1/2

,但相对于纯物质仅提升了17.8%。以上因素严重限制了碳纤维增韧ti-si-c系金属间化合物复合材料断裂韧性的提升,目前界面反应已经成为该类复合材料强韧化过程中一个亟待解决的问题。

技术实现要素:

[0005]

本发明旨在克服目前ti-si-c系金属间化合物复合材料中存在的界面反应问题。在相图中,ti3sic

2-tic、ti5si

3-tic以及tic-c是三个相互稳定的两相体系,通过在碳纤维表面镀覆一层tic镀层用以阻断c与ti3sic2或ti5si3之间的界面反应在理论上是可行的。基于这一点,本发明通过压力烧结的方式制备了一种镀覆tic镀层的短切碳纤维增韧ti-si-c系金属间化合物复合材料(tic@cf/ti3sic2及tic@cf/ti5si3),可有效阻断cf/ti3sic2及cf/ti5si3复合材料中的界面反应,从而进一步提升复合材料断裂韧性。该方法对扩大这两种复合材料在高温结构材料领域,尤其是在航空航天材料方面的应用具有重大价值。

[0006]

第一方面,本发明提供一种镀覆tic镀层碳纤维增韧ti-si-c系金属间化合物复合材料的制备方法,包括:将镀层纤维、ti3sic2/ti5si3粉末在无水乙醇中混合,干燥后得到分布均匀的粉体;通过sps或者hip等技术,对混合粉末进行致密化烧结,得到所述纤维增韧ti3sic2/ti5si3基复合材料。

[0007]

一种碳纤维增韧ti-si-c系金属间化合物复合材料的制备方法,所述ti-si-c系金属间化合物包括ti3sic2及ti5si3两种陶瓷材料,其特征在于:包括如下步骤:

[0008]

1)将镀覆有tic镀层的短切碳纤维与ti3sic2或ti5si3粉末在无水乙醇中搅拌混合,干燥后得到均匀的混合物粉体;

[0009]

2)将步骤1)所述混合粉体在高温高压下进行烧结,得到所述镀层纤维增韧陶瓷基复合材料,即tic@cf/ti3sic2或tic@cf/ti5si3。

[0010]

进一步地,所述步骤1)中使用的镀覆有tic镀层的短切碳纤维的制备方法包括但不限于熔盐法、真空蒸镀法。

[0011]

进一步地,所述步骤1)中所使用的短切碳纤维长度为0.5~2mm,直径为5~10μm,镀覆后tic镀层的厚度为100~300μm。

[0012]

进一步地,所述步骤1)中,对于镀覆有tic镀层的短切碳纤维与ti3sic2混合粉末,

混合粉末中镀层纤维体积分数为5~15vol%;对于镀覆有tic镀层的短切碳纤维与ti5si3混合粉末中镀层纤维体积分数为5~35vol%。

[0013]

进一步地,所述步骤1)中使用的ti3sic2或ti5si3粉末平均粒径范围为5~30μm。

[0014]

进一步地,所述步骤2)中所使用的的烧结方法包括但不限于放电等离子烧结(sps)、热等静压烧结(hip)。

[0015]

进一步地,所述步骤2)中使用sps进行烧结时,升温速率为80~120℃/min,峰值温度为1200~1400℃,烧结压力恒定为40~50mpa,保温时间为3~8min;当使用hip进行烧结时,升温速率为5~15℃/min,峰值温度为1200~1400℃,升压速率为1~2mpa/min,峰值压力为100~120mpa,保温保压时间为40~80min。

[0016]

较佳的,选用t800或更高品级的短切碳纤维作为复合材料的增韧相,纤维长度为0.5~2mm,直径为6~8μm,镀覆后tic镀层的厚度为100~300μm。

[0017]

一般的,所述ti3sic2/ti5si3粉末平均粒径范围为5~30μm。

[0018]

较佳的,所述粉末的湿混及干燥过程可在旋转蒸发仪中进行,转速为90~120r/min,混合时间为5~15min。

[0019]

较佳的,当使用sps进行烧结致密化时,升温速率为80~120℃/min,峰值温度为1200~1400℃,烧结压力恒定为40~50mpa,保温时间为3~8min。

[0020]

较佳的,当使用hip进行致密化烧结时,升温速率为5~15℃/min,峰值温度为1200~1400℃,升压速率为1~2mpa/min,峰值压力为100~120mpa,保温保压时间为40~80min。

[0021]

第二方面,本发明提供了上述制备方法得到的短切tic镀层碳纤维增韧的ti-si-c系金属间化合物复合材料。所述tic@cf/ti3sic2复合材料包括均匀分布的镀层短切碳纤维增韧体和ti3sic2基体;优选地,所述tic@cf/ti3sic2复合材料体积密度为4.13g/cm3~4.53g/cm3,断裂韧性为5.97mpa

·m1/2

~8.32mpa

·m1/2

,所述tic@cf/ti5si3复合材料包括均匀分布的镀层短切碳纤维增韧体和ti5si3基体;优选地,所述tic@cf/ti5si3复合材料体积密度为4.01g/cm3~4.32g/cm3,断裂韧性为2.13mpa

·m1/2

~7.57mpa

·m1/2

。

[0022]

本发明技术关键点在于:

[0023]

1、对于现有的ti-si-c系金属间化合物复合材料,本发明采用镀覆有tic镀层的短切碳纤维增韧的ti3sic2基复合材料与不含纤维的纯ti3sic2材料相比,当纤维含量为10vol%时,断裂韧性提升最高达到39.4%,且抗弯强度仍保持在传统陶瓷基复合材料允许的范围内。本发明采用镀覆有tic镀层的短切碳纤维增韧的ti5si3基复合材料与不含纤维的纯ti5si3材料相比,当纤维含量为30vol%时,断裂韧性提升达到193.4%,弯曲强度提升达到213.9%。

[0024]

2、从具体实施例之间的对比来看,对于本发明所制备出的tic@cf/ti3sic2及tic@cf/ti5si3两种纤维增韧陶瓷基复合材料,前者具备有更高的断裂韧性,而后者主要优势体现在更低的密度及更高的弯曲强度。

[0025]

3、本发明针对所述的两种纤维增韧ti-si-c系金属间化合物复合材料,分别提出使用sps及hip两种烧结方式进行制备。前者生产周期短、能耗低、成本低廉,后者成品尺寸大、符合工业设计要求,因而本发明能够满足不同生产条件下对两种复合材料的生产需求。

[0026]

本发明的优点在于:

[0027]

1.本发明首次制备出了含有tic镀层的短切碳纤维增韧ti5si3基复合材料以及tic

镀层短切碳纤维增韧的ti3sic2基复合材料;2.相比于不含纤维镀层的cf/ti3sic2及cf/ti5si3复合材料,tic镀层能有效阻断碳纤维与陶瓷基体之间的界面反应,防止碳纤维在高温烧结过程中发生结构破坏,因而能使短切碳纤维在断裂过程中更好的发挥出纤维拔出、脱粘等增韧机制,有效提升复合材料断裂韧性;3.工业上往往采用hip技术生产大尺寸烧结陶瓷,然而cf与ti-si-c系金属间化合物之间界面反应所产生的液相硅会与热等静压烧结中使用的钢制包套发生fe-si自蔓延反应,烧毁钢制包套。本发明中采用的tic镀层能有效阻止界面反应中液相硅的生成,从而实现了使用hip方法制备大尺寸的碳纤维增韧ti3sic2基以及ti5si3基复合材料。

附图说明

[0028]

图1为实施例1-4所使用原料的sem图,(a)为通过熔盐法制备的镀覆有tic镀层的短切碳纤维;(b)为ti3sic2粉末;(c)为ti5si3粉末。

[0029]

图2为实施例4所制备的tic@cf/ti3sic2复合材料显微组织形貌的sem图

[0030]

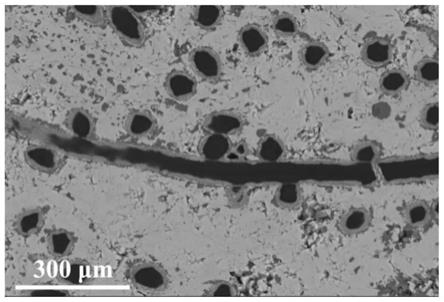

图3为实施例8所制备的tic@cf/ti5si3复合材料显微组织形貌的sem图

[0031]

图4为两种复合材料进行断裂韧性测试后的断口sem图,(a)为实施例2所制备的tic@cf/ti3sic2;(b)为实施例6所制备的tic@cf/ti5si3。从图中可以看出短切碳纤维发生了明显的拔出现象。

具体实施方式

[0032]

下面进一步举实施例以详细说明本发明。同样应理解,以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,本领域技术人员根据本发明的上述内容作出的一些非本质的改进和调整均属于本发明的保护范围。下述示例具体的工艺参数等也仅是合适范围中的一个示例,即本领域技术人员可以通过文本的说明做合适的范围内选择,而并非要限定于下文示例的具体数值。

[0033]

实施例1

[0034]

本实施例是一种镀覆tic镀层碳纤维增韧ti3sic2复合材料的制备方法。

[0035]

所涉及的镀覆tic镀层碳纤维型号为t800级,长度为0.5~1mm,直径为7μm,tic镀层平均厚度为200μm;所涉及的ti3sic2粉末粒径为25μm;tic@cf/ti3sic2复合材料烧结方式为sps;tic@cf/ti3sic2复合材料中镀层纤维的体积分数为5%。

[0036]

本实施例的具体过程包括以下步骤:

[0037]

1)按纤维体积占比5vol%的重量称取镀tic层碳纤维及ti3sic2粉末;将混合粉末加入装有无水乙醇的旋转蒸发仪中进行湿混,液相蒸发干燥后得到混合均匀的粉体。

[0038]

2)将混合粉体装入到石墨模具中进行sps烧结,烧结参数为:升温速率100℃/min,峰值温度1300℃,保温时间5min,烧结压力恒定为50mpa。烧结完成后随炉冷却,得到tic@cf/ti3sic2复合材料。

[0039]

实施例2

[0040]

本实施例是一种镀覆tic镀层碳纤维增韧ti3sic2复合材料的制备方法。

[0041]

所涉及的镀覆tic镀层碳纤维型号为t800级,长度为0.5~1mm,直径为7μm,tic镀层平均厚度为200μm;所涉及的ti3sic2粉末粒径为25μm;tic@cf/ti3sic2复合材料烧结方式

为sps;tic@cf/ti3sic2复合材料中镀层纤维的体积分数为10vol%。

[0042]

本实施例的具体过程包括以下步骤:

[0043]

1)按纤维体积占比10vol%的重量称取镀tic层碳纤维及ti3sic2粉末;将混合粉末加入装有无水乙醇的旋转蒸发仪中进行湿混,液相蒸发干燥后得到混合均匀的粉体。

[0044]

2)将混合粉体装入到石墨模具中进行sps烧结,烧结参数为:升温速率100℃/min,峰值温度1300℃,保温时间5min,烧结压力恒定为50mpa。烧结完成后随炉冷却,得到tic@cf/ti3sic2复合材料。

[0045]

实施例3

[0046]

本实施例是一种镀覆tic镀层碳纤维增韧ti3sic2复合材料的制备方法。

[0047]

所涉及的镀覆tic镀层碳纤维型号为t800级,长度为0.5~1mm,直径为7μm,tic镀层平均厚度为200μm;所涉及的ti3sic2粉末粒径为25μm;tic@cf/ti3sic2复合材料烧结方式为hip;tic@cf/ti3sic2复合材料中镀层纤维的体积分数为5vol%。

[0048]

本实施例的具体过程包括以下步骤:

[0049]

1)按纤维体积占比5vol%的重量称取镀tic层碳纤维及ti3sic2粉末;将混合粉末加入装有无水乙醇的旋转蒸发仪中进行湿混,液相蒸发干燥后得到混合均匀的粉体。

[0050]

2)将混合粉体装入到钢制包套中进行hip烧结,烧结参数为:峰值温度1300℃,峰值压力120mpa,升温升压时间120min,保温保压时间60min。烧结完成后随炉冷却,得到tic@cf/ti3sic2复合材料。

[0051]

实施例4

[0052]

本实施例是一种镀覆tic镀层碳纤维增韧ti3sic2复合材料的制备方法。

[0053]

所涉及的镀覆tic镀层碳纤维型号为t800级,长度为0.5~1mm,直径为7μm,tic镀层平均厚度为200μm;所涉及的ti3sic2粉末粒径为25μm;tic@cf/ti3sic2复合材料烧结方式为hip;tic@cf/ti3sic2复合材料中镀层纤维的体积分数为10vol%。

[0054]

本实施例的具体过程包括以下步骤:

[0055]

1)按纤维体积占比10vol%的重量称取镀tic层碳纤维及ti3sic2粉末;将混合粉末加入装有无水乙醇的旋转蒸发仪中进行湿混,液相蒸发干燥后得到混合均匀的粉体。

[0056]

2)将混合粉体装入到钢制包套中进行hip烧结,烧结参数为:峰值温度1300℃,峰值压力120mpa,升温升压时间120min,保温保压时间60min。烧结完成后随炉冷却,得到tic@cf/ti3sic2复合材料。

[0057]

实施例5

[0058]

本实施例是一种镀覆tic镀层碳纤维增韧ti5si3复合材料的制备方法。

[0059]

所涉及的镀覆tic镀层碳纤维型号为t800级,长度为0.5~1mm,直径为7μm,tic镀层平均厚度为200μm;所涉及的ti5si3粉末粒径为10μm;tic@cf/ti5si3复合材料烧结方式为sps;tic@cf/ti5si3复合材料中镀层纤维的体积分数为10%。

[0060]

本实施例的具体过程包括以下步骤:

[0061]

1)按纤维体积占比5vol%的重量称取镀tic层碳纤维及ti5si3粉末;将混合粉末加入装有无水乙醇的旋转蒸发仪中进行湿混,液相蒸发干燥后得到混合均匀的粉体。

[0062]

2)将混合粉体装入到石墨模具中进行sps烧结,烧结参数为:升温速率100℃/min,峰值温度1300℃,保温时间5min,烧结压力恒定为50mpa。烧结完成后随炉冷却,得到tic@cf

/ti5si3复合材料。

[0063]

实施例6

[0064]

本实施例是一种镀覆tic镀层碳纤维增韧ti5si3复合材料的制备方法。

[0065]

所涉及的镀覆tic镀层碳纤维型号为t800级,长度为0.5~1mm,直径为7μm,tic镀层平均厚度为200μm;所涉及的ti5si3粉末粒径为10μm;tic@cf/ti5si3复合材料烧结方式为sps;tic@cf/ti5si3复合材料中镀层纤维的体积分数为30vol%。

[0066]

本实施例的具体过程包括以下步骤:

[0067]

1)按纤维体积占比10vol%的重量称取镀tic层碳纤维及ti5si3粉末;将混合粉末加入装有无水乙醇的旋转蒸发仪中进行湿混,液相蒸发干燥后得到混合均匀的粉体。

[0068]

2)将混合粉体装入到石墨模具中进行sps烧结,烧结参数为:升温速率100℃/min,峰值温度1300℃,保温时间5min,烧结压力恒定为50mpa。烧结完成后随炉冷却,得到tic@cf/ti5si3复合材料。

[0069]

实施例7

[0070]

本实施例是一种镀覆tic镀层碳纤维增韧ti5si3复合材料的制备方法。

[0071]

所涉及的镀覆tic镀层碳纤维型号为t800级,长度为0.5~1mm,直径为7μm,tic镀层平均厚度为200μm;所涉及的ti5si3粉末粒径为10μm;tic@cf/ti5si3复合材料烧结方式为hip;tic@cf/ti5si3复合材料中镀层纤维的体积分数为10vol%。

[0072]

本实施例的具体过程包括以下步骤:

[0073]

1)按纤维体积占比5vol%的重量称取镀tic层碳纤维及ti3sic2粉末;将混合粉末加入装有无水乙醇的旋转蒸发仪中进行湿混,液相蒸发干燥后得到混合均匀的粉体。

[0074]

2)将混合粉体装入到钢制包套中进行hip烧结,烧结参数为:峰值温度1300℃,峰值压力120mpa,升温升压时间120min,保温保压时间60min。烧结完成后随炉冷却,得到tic@cf/ti3sic2复合材料。

[0075]

实施例8

[0076]

本实施例是一种镀覆tic镀层碳纤维增韧ti5si3复合材料的制备方法。

[0077]

所涉及的镀覆tic镀层碳纤维型号为t800级,长度为0.5~1mm,直径为7μm,tic镀层平均厚度为200μm;所涉及的ti5si3粉末粒径为10μm;tic@cf/ti5si3复合材料烧结方式为hip;tic@cf/ti5si3复合材料中镀层纤维的体积分数为30vol%。

[0078]

本实施例的具体过程包括以下步骤:

[0079]

1)按纤维体积占比10vol%的重量称取镀tic层碳纤维及ti5si3粉末;将混合粉末加入装有无水乙醇的旋转蒸发仪中进行湿混,液相蒸发干燥后得到混合均匀的粉体。

[0080]

2)将混合粉体装入到钢制包套中进行hip烧结,烧结参数为:峰值温度1300℃,峰值压力120mpa,升温升压时间120min,保温保压时间60min。烧结完成后随炉冷却,得到tic@cf/ti5si3复合材料。

[0081]

对比例1

[0082]

参照实施例2的实施操作,纤维含量仍为10vol%,其长度、直径与镀层碳纤维一致,烧结工艺与步骤2一致。对比例1与实施例2的区别在于:步骤1所使用的短切碳纤维为不含tic镀层的纯碳纤维。

[0083]

对比例2

[0084]

参照实施例4实施操作,纤维含量仍为10vol%,其长度、直径与镀层碳纤维一致,烧结工艺与步骤2一致。对比例2与实施例4区别在于:步骤1所使用的短切碳纤维为不含tic镀层的纯碳纤维。

[0085]

由于缺乏tic镀层的保护,所加入纯碳纤维与ti3sic2基体发生剧烈反应,反应产物形成的液相硅进一步与热等静压中所使用的钢制包套发生自蔓延反应,烧毁钢制包套,烧结制备无法进行。

[0086]

对比例3

[0087]

参照实施例6的实施操作,纤维含量仍为30vol%,长度、直径与镀层碳纤维一致,烧结工艺与步骤2一致。对比例3与实施例6的区别在于:步骤1所使用的短切碳纤维为不含tic镀层的纯碳纤维。

[0088]

对比例4

[0089]

参照实施例4实施操作,纤维含量仍为30vol%,长度、直径与镀层碳纤维一致,烧结工艺与步骤2一致。对比例4与实施例8区别在于:步骤1所使用的短切碳纤维为不含tic镀层的纯碳纤维。

[0090]

由于缺乏tic镀层的保护,所加入纯碳纤维与ti5si3基体发生剧烈反应,反应产物形成的液相硅进一步与热等静压中所使用的钢制包套发生自蔓延反应,烧毁钢制包套,烧结制备无法进行。

[0091]

表1:

[0092]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1