一种真空玻璃封接工艺的制作方法

7

m/℃,而玻璃的膨胀系数为100~150

×

10-7

m/℃,一级镀膜玻璃基板的膨胀系数接近,能够提供较强的结合力、致密度,同时镍铬合金、铁镍铬合金或镍铬钴合金又能与无氧铜在300℃以下实现焊接结合,相对应的两片玻璃对应后二级镀膜的无氧铜又能与焊料紧密结合,从而实现两片玻璃的牢固结合,不易脱落剥离,结合强度高,抗拉或抗剪能力强,寿命更长。

9.此外,本发明发现了镍铬合金、铁镍铬合金或镍铬钴合金与玻璃、无氧铜之间的较强结合力关系,在300℃以下镍铬合金、铁镍铬合金或镍铬钴合金能够双向向玻璃、无氧铜晶格内部发生一定的扩散;尤其镍铬合金、铁镍铬合金或镍铬钴合金能够沿玻璃表面一定程度上向四周扩散延展的特性,与凹凸不平的玻璃表面能够紧密贴合,同时膨胀系数与玻璃接近,在凹凸不平的玻璃表面升温或降温过程均能保证密封贴合的效果,因此能够采用在玻璃表面的封接区先进行刻蚀再镀膜封接的方法,刻蚀后粗糙表面配合紧密贴合的一级镀膜,能够起到更好的气密作用,从而实现真空玻璃的密封封接,密封效果好,进一步提高真空玻璃的使用寿命。

10.优选的,步骤2)所述的镀膜厚度为0.05~10μm,步骤3)所述的镀膜厚度为0.05~10μm。

11.一级镀膜需要保证一定的厚度向玻璃和二级镀膜内扩散结合,同时厚度过大可能因自身强度降低封接结构的抗拉、抗剪强度。二级镀膜过厚则会提高封接成本。

12.优选的,所述的步骤2)所述的镀膜厚度为0.1~0.2μm,步骤3)所述的镀膜厚度为1~2μm。

13.优选的镀膜厚度配合下一级镀膜具有较好的向双向扩散能力,保证与玻璃、无氧铜结合更紧密,封接结构能够具备较高的封接强度与密封效果,同时避免成本过高。

14.优选的,步骤2)与步骤3)所述的镀膜的厚度之和为1.6~20μm。

15.优选的总厚度下能够保证封接结构自身的强度,保证一级镀膜、二级镀膜与焊料之间能够有较好的配合效果。

16.优选的,步骤2)所述的镍铬合金中镍、铬重量比8:2;铁镍铬合金中铁、镍和铬重量比22:50:28;镍铬钴合金中镍、铬和钴重量比为7:2:1。

17.优选材料成分的一级镀膜的膨胀系数能够保证小于或接近150

×

10-7

m/℃,更接近玻璃基板的膨胀系数,从而在升温与降温过程与玻璃基板保持紧密贴合,从而提高封接结构的气密性,保证真空玻璃的使用寿命。

18.优选的,步骤2)、步骤3)后依次重复步骤2)、步骤3)一次或多次,在封接区表面镀两次或多次一级镀膜与二级镀膜,多个一级镀膜与二级镀膜总厚度为1.6~20μm。

19.多个一级镀膜与二级镀膜的复合镀膜能够进一步增加镀膜之间的结合强度,进而增加封接结构的自身强度。此外,可通过多个重复的一级镀膜与二级镀膜复合镀膜,在保证最佳的一级镀膜与二级镀膜配合厚度的基础上,增加封接区镀膜厚度,即在保证最强的结合效果封接区的同时,获得不同厚度的真空玻璃。

20.优选的,在步骤2)所述的一级镀膜之前,采用真空蒸发镀或磁控测射镀在封接区表面镀二氧化硅膜,或采用喷镀在封接区表面镀二氧化硅膜聚酰亚胺膜,厚度为10~100nm。

21.刻蚀后可先镀过渡层,在一级镀膜与玻璃之间增加一层二氧化硅或聚酰亚胺的过渡层镀膜,它能够使其他镀膜与玻璃的结合程度更好,克服玻璃的不平整性,进一步提高结合力、致密性等镀膜质量,提高成品率、使用寿命和隔热效果。

22.这是因为二氧化硅或聚酰亚胺镀膜与玻璃、一级镀膜的结合力更强,膨胀系数更接近玻璃,更容易在升降温过程中贴合粗糙的玻璃表面,而一级镀膜在二氧化硅或聚酰亚胺的镀膜表面也更容易延展贴合,互相渗透,提高结合力。

23.优选的,步骤2)或步骤3)所述的镀膜采用的是电镀、化学镀、喷雾热解法镀膜、真空蒸发镀或磁控测射镀。

24.一种真空蒸发镀的方法为在10-2

pa压力下,把玻璃加热到150℃,加热镀膜材料,使之蒸发并附着在刻蚀区域,其他区域用掩膜保护。使镀膜厚度达到0.05~10μm,进一步优选为0.1μm。

25.优选的镀膜方法能使镀膜材料在刻蚀的封接区贴合更紧密、均匀,能够提高封接的气密效果。

26.优选的,步骤1)所述的化学刻蚀采用30~50%质量浓度的氢氟酸刻蚀5~15min,然后采用清洗剂超声波清洗30~120min,刻蚀的封接区宽度为5~8mm。

27.优选的化学刻蚀条件能够在封接区形成合适的粗糙度,提高封接的气密效果,又能避免粗糙度过大导致的贴合不紧密而漏气,优选的封接区宽度能够使封接结构强度达标,同时尽可能降低成本。

28.优选的,步骤4)所述的焊料为锡铜合金焊料。进一步优选为sac305或sac0307。

29.因为焊料的作用是焊接两块玻璃的封接区上二级镀膜,即焊接无氧铜,优选的锡铜合金连接无氧铜的焊接力更强,连接更牢固,紧密,避免漏气,延长寿命,并且采用的焊料的焊接温度低,可实现300℃以下的焊接;可以在设置一层或多层焊料,焊料为带状固体,可直接放置在封接区,也可采用电焊的方式固定在封接区,为提高玻璃组在真空室内抽气效率,优选在纺织焊料或合片过程中在镀膜层和焊料层之间预挂焊料凸起,固定基片玻璃的相对位置,进入加热环节后,凸起及焊料融化,在玻璃自身重量或夹具作用下对焊料延展密封。

30.优选的,步骤4)所述的支撑物设置在两片玻璃之间的封接区以外区域,支撑物为间隔设置的具有高弹性模量和高热阻的支撑物,颗粒粒径为0.1~0.5mm;支撑物优选为硅化合物、锆化合物、铬化合物和铝化合物颗粒中的一种或多种,进一步优选为氮化硅、二氧化硅、氧化铬或氮化铝颗粒形状为球形、方形、柱形、c形、饼形或环形,相邻两个支撑物之间的间隔20-80mm,优选30-60mm。

31.在两层玻璃之间真空后提供支撑,防止大气压压碎玻璃,支撑物可通过粘接的方式布置在其中一片玻璃基片上的封接区以外区域。

32.进一步优选的,步骤4)所述的吸气剂为钡铝镍型吸气剂、掺氮吸气剂、非蒸散型吸气剂和锆钒铁型吸气剂中的一种或多种任意比例的混合物,吸气剂的形状是带状、环状、饼状或柱状的一种或多种;吸气剂放置在基片与焊料形成的中空腔内,或者在一个或两个基片上开槽或开凹陷用以放入吸气剂。

33.优选的,步骤5)所述的加热封接前向真空加热室内通入还原气体加热进行还原清洗,还原清洗的真空度在100~10-1

pa加热温度为80~120℃,优选80~100℃,所述还原气体为氢气或甲酸。一种具体的方法为:合片后进入真空加热室,先抽真空至真空度在100~10-1

pa,再通入氢气或甲酸等还原气体并加热至80~120℃(优选80~100℃),对镀层和焊料进行还原清洗,去除氧化,再抽真空至封接真空度。

34.步骤5)所述的加热封接加热时间为0.5~50min,真空度为10-3

~10-4 pa,进一步优选的,封接加热方式为:真空加热室内的玻璃组采用上部辐射以及下部辐射+热传递的方式加热,温度控制采用多头热传感器,并以玻璃组下层温度为主要温控参照调节上辐射功率进行控温。封接过程中玻璃组在真空加热室内静置、平动或转动;进一步优选为玻璃组在真空加热室内玻璃组在真空加热室内平动或转动,转动方式为自转或公转。优选的平动或转动的加热方式能够进一步提高玻璃组温度均匀性,进而保证焊接的均匀性。

35.步骤5)所述的加热封接完成后还包括自然或加速冷却至焊料熔点以下,等焊料凝固后通入惰性气体进行对流降温,惰性气体为氮气或氩气。

36.步骤5)所述的加热封接完成后还包括激活吸气剂,使用红外激光照射玻璃组内放置的吸气剂,加热激活吸气剂。

37.进一步优选的,激活吸气剂后还包括浸洗,将真空玻璃组浸水清洗并检查密封性,清洗烘干后再焊接外缘,进行喷漆或涂胶并烘干保存。

38.与现有技术相比,本发明所具有的有益效果是:实现了真空玻璃的高强度与高气密性边缘封接,采用280℃以下温度即可对真空玻璃边缘紧密封接,封接温度低,气密性好且使用寿命更长,结合强度更高,抗拉、抗剪能力强;操作难度低;无抽气孔,无薄弱点;能够在真空玻璃内达到较高的负压。

具体实施方式

39.下面结合实施例对本发明做进一步说明,实施例1是本发明的最佳实施例。

40.以下实施例或对比例中真空蒸发镀采用真空蒸镀机实现。

41.实施例1一种真空玻璃封接工艺,包括以下步骤:(1)清洗:以两片相同大小的钢化平板玻璃水洗后作为基片;(2)刻蚀:清洗后的基片在其四周边缘进行刻蚀粗化处理,处理宽度为5mm;具体采用40%氢氟酸刻蚀5min,刻蚀区域为封接区;(3)光学级清洗:刻蚀后的基片,采用水基光学玻璃清洗剂进行超声清洗40min,以去除油污和玻璃碎屑;(4)一级镀膜:清洗后的基片在其封接区采用真空蒸发镀,在封接区表面镀50nm二氧化硅膜,作为过渡膜,然后在过渡膜上镀一级镀膜,一级镀膜的镀膜材料为镍铬合金,镍铬合金的质量组成为:镍80%,铬20%,膨胀系数为140~150

×

10-7

m/℃;一级镀膜采用真空蒸发镀:在10-2

pa压力下,把基片加热到150℃,加热镀膜材料,使之蒸发并附着在封接区,其他区域用掩膜保护,使一级镀膜厚度达到0.1μm停止镀膜;(5)二级镀膜:基片一级镀膜后进行封接区第二次镀膜,采用真空蒸发镀膜,镀膜材料为无氧铜; 第二次镀膜的厚度为1.5μm,获得二级镀膜;(6)支撑物布置:镀膜完成后的基片在未镀膜区进行支撑物布置操作,支撑物颗粒可以是球形,支撑物为氮化硅颗粒,支撑物颗粒的粒径为0.3mm;在两层玻璃抽真空后提供支撑,防止两层玻璃之间的负压压碎玻璃。支撑物颗粒只需放置在一片玻璃上。支撑物颗粒通过粘接的方式布置在基片未镀膜区。

42.在未镀膜区胶接支撑物,相邻两个支撑物之间的间隔为40mm。

43.(7)放置焊料:在一片基片封接区设置一层焊料,焊料为带状固体。焊料采用sac305。焊料略窄于镀膜区,焊料直接放置在封接区二级镀膜表面;(8)合片:取另一片基片,将封接区与放置焊料的基片对齐,进行合片组成玻璃组;(9)合片前在基片和封接区围成的中空腔内放置非蒸散型钡铝镍型吸气剂,用来获得或维持真空,非蒸散型吸气剂的形状是柱状。在一个基片上开槽,用以放入吸气剂。非蒸散型吸气剂的使用量为2颗/m2;(10)还原清洗:合片后的玻璃组进入真空加热室内,抽真空后通入还原气体并加热进行还原清洗。合片后进入真空加热室,先抽真空至真空度在10

0-10-1

pa,再通入甲酸气体并加热至90℃,对镀层和焊料进行还原清洗,去除氧化,再抽真空至封接真空度;(11)封接:加热封接环节中,真空度为10-3

pa,焊料为sac305,使用的加热温度为240℃,加热时间为6min;(12)封接加热方式:真空加热室内玻璃组采用上辐射、下辐射+热传递的方式加热,温度控制采用多头热传感器,并以玻璃组下层温度为主要温控参照调节上辐射功率进行控温;为进一步提高玻璃组温度均匀性,玻璃组在真空加热室内转动,转动方式为公转,绕底盘圆心整齐转动;(13)冷却:加热环节完成后,自然或加速冷却至焊料熔点以下,等焊料凝固后通入惰性气体氮气进行对流降温;(14)激活吸气剂:使用红外激光照射玻璃组内放置的吸气剂,加热激活吸气剂;(15)将真空玻璃组浸水清洗并检查密封性,清洗烘干后再焊接外缘,进行喷漆或涂胶并烘干保存。

44.对300mm

×

300mm

×

12.3 mm的真空玻璃样品,按照gb/t 22476-2008《中空玻璃稳态u值(传热系数)的计算及测定》标准,测得其u值(传热系数)为0.48w/(m2·

k)。

45.对1500mm

×

1000mm

×

12.3 mm的真空玻璃样品,按照gb/t 8485-2008《建筑门窗空气声隔声性能分级及检测方法》标准,采用bw-142传声器单元,bw-143传声器单元,bw-136声校准器,bw-226双通道声分析仪,bw-154隔声室及隔声量测量系统进行检测,计权隔声量rw(c; ctr) =40(-1;-2) db, rw=40,c/db=-1,ctr/db=-2。

46.实施例2一种真空玻璃封接工艺,在实施例1的基础上,步骤4)清洗后的基片在其封接区直接采用真空蒸发镀一级镀膜,不采用二氧化硅过渡膜,其他条件与实施例1相同。

47.采用与实施例1相同的检测方法,测得其u值(传热系数)为0.68 w/(m2·

k);计权隔声量rw(c; ctr) =36(-1;-2) db, rw=36,c/db=-1,ctr/db=-2。

48.实施例3一种真空玻璃封接工艺,在实施例1的基础上,步骤4)一级镀膜的镀膜材料设为铁镍铬合金,镍铬合金的质量组成为:铁22%,镍50%,铬28%,膨胀系数为150~160

×

10-7

m/℃;,其他条件与实施例1相同。

49.采用与实施例1相同的检测方法,测得其u值(传热系数)为0.58 w/(m2·

k);计权隔声量rw(c; ctr) =38(-1;-2) db, rw=38,c/db=-1,ctr/db=-2。

50.实施例4一种真空玻璃封接工艺,在实施例1的基础上,步骤4)一级镀膜的镀膜材料设为镍

铬钴合金,镍铬钴合金的质量组成为:镍70%,铬20%,钴10%,膨胀系数为140~150

×

10-7

m/℃;,其他条件与实施例1相同。

51.采用与实施例1相同的检测方法,测得其u值(传热系数)为0.56w/(m2·

k);计权隔声量rw(c; ctr) =39(-1;-2) db, r

w=

39,c/db=-1,ctr/db=-2。

52.实施例5一种真空玻璃封接工艺,在实施例1的基础上,步骤5)二级镀膜厚度设为1μm,其他条件与实施例1相同。

53.采用与实施例1相同的检测方法,测得其u值(传热系数)为0.6w/(m2·

k);计权隔声量rw(c; ctr) =37(-1;-2) db, rw=37,c/db=-1,ctr/db=-2。

54.实施例6一种真空玻璃封接工艺,在实施例1的基础上,步骤5)镀完二级镀膜后,重复步骤4)、步骤5),即在获得的二级镀膜表面再采用真空蒸发镀,镀50nm二氧化硅膜,并以相同方法依次镀一级镀膜与二级镀膜,在一片玻璃基片上的封接区获得3.2~3.3μm厚度的镀膜层,其他条件与实施例1相同。

55.实施例7一种真空玻璃封接工艺,在实施例1的基础上,步骤4)清洗后的基片在其封接区采用喷镀,在封接区表面镀50nm聚酰亚胺膜,作为过渡膜,其他条件与实施例1相同。

56.对比例1一种真空玻璃封接工艺,在实施例1的基础上,步骤4)一级镀膜厚度设为5μm,不设置步骤5),即一级镀膜表面不设置二级镀膜,其他条件与实施例1相同。

57.采用与实施例1相同的检测方法,测得其u值(传热系数)为1.8w/(m2·

k);计权隔声量rw(c; ctr) =20(-1;-2) db, rw=20,c/db=-1,ctr/db=-2。

58.对比例2一种真空玻璃封接工艺,在实施例1的基础上,不设置步骤2),玻璃基片表面保持光滑,在玻璃基板边缘位置的封接区域直接镀5mm宽度的过渡膜与一级镀膜,然后其他步骤与实施例1相同。

59.采用与实施例1相同的检测方法,测得其u值(传热系数)为0.85 w/ (m2·

k);计权隔声量rw(c; ctr) =30(-1;-2) db, rw=30,c/db=-1,ctr/db=-2。

60.对比例3一种真空玻璃封接工艺,在实施例1的基础上,步骤4)仅在封接区表面镀50nm二氧化硅膜,不设置镀镍铬合金的一级镀膜,步骤5)二级镀膜无氧铜厚度设置为10μm,其他条件与实施例1相同。

61.在该实施例的五次实验中,仅两次未出现漏气现象,成品率过低。

62.对比例4一种真空玻璃封接工艺,在实施例1的基础上,步骤4)一级镀膜材料替换为二氧化锡,不设置二氧化硅过渡膜,其他条件与实施例1相同。

63.采用与实施例1相同的检测方法,测得其u值(传热系数)为0.68 w/ (m2·

k);计权隔声量rw(c; ctr) =30(-1;-2) db, rw=30,c/db=-1,ctr/db=-2。

64.对比例5

一种真空玻璃封接工艺,在实施例1的基础上,步骤5)二级镀膜材料替换为二氧化锡,其他条件与实施例1相同。

65.采用与实施例1相同的检测方法,测得其u值(传热系数)为0.75 w/ (m2·

k);计权隔声量rw(c; ctr) =27(-1;-2) db, rw=27,c/db=-1,ctr/db=-2。

66.对比例6一种真空玻璃封接工艺,在实施例1的基础上,步骤4)、步骤5)设置为:在封接区表面采用真空蒸发镀覆盖10μm银层,其他条件与实施例1相同。

67.采用与实施例1相同的检测方法,测得其u值(传热系数)为0.75 w/ (m2·

k);计权隔声量rw(c; ctr) =35(-1;-2) db,rw=35,c/db=-1,ctr/db=-2。

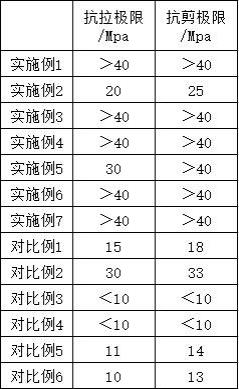

68.性能测试对实施例1~7与对比例1~6进行抗拉力测试与抗剪切力测试。

69.抗拉力测试采用对实施例与对比例获得的真空玻璃样品,均采用220

×

220

×

10.3mm型号样品,采用拉力机,沿垂直于玻璃平面相反的两个方向对封接结构处进行拉力测试。

70.抗剪切力测试采用对实施例与对比例获得的真空玻璃样品,均采用220

×

220

×

10.3mm型号样品,采用拉力机,沿平行于玻璃平面相反的两个方向对同一封接结构处进行拉力测试。

71.抗拉力测试与抗剪切力测试最大测试拉力设为40mpa,以尽量避免玻璃基板破碎。

72.测试结果见下表1,其中,抗拉极限为抗拉力测试结果,抗剪极限为抗剪切力测试结果。

73.表1 测试结果。

74.此外,还对上述各样品进行了放置实验,实施例与对比例所得真空玻璃样品,在常

温下静置3个月后,重新按实施例1的测试方法测试计权隔声量,实施例1、3放置实验后计权隔声量无变化,对比例2、4、5、6计权隔声量分别下降20db、20db、17db、18db。

75.根据以上实施例与对比例的实验结果,镍铬合金、铁镍铬合金与镍铬钴合金配合无氧铜以及刻蚀封接区的方法能够有效的提高真空玻璃封接强度、气密性与使用寿命,增加二氧化硅或聚酰亚胺的过渡膜能够进一步提高封接强度、气密性与使用寿命。

76.此外,根据实施例2与实施例1测试结果能够看出,二氧化硅的过渡层镀膜将会显著的提高传热系数与隔声量,根据对比例1与实施例1,不设置二级无氧铜镀膜,焊接密封性极差,隔热隔声效果差,证明无氧铜的二级镀膜具有进一步平整焊接面的作用,能够进一步起到良好的密封效果。

77.以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1