一种含冶炼渣的超高性能混凝土及其制备方法与流程

1.本发明属于工程材料技术领域,具体涉及一种含冶炼渣的超高性能混凝土及其制备方法。

背景技术:

2.砂石大量的消耗导致可供开采的天然砂石越来越少,我国的砂石资源已非常紧缺,部分地区甚至出现过度开采砂石的情况,对环境造成了严重的破坏。资源的紧缺和相关环境保护政策导致砂石的价格不断走高,直接影响工程建设的进度与成本,因此,面对发展与环境和资源的矛盾,急需寻找天然砂石的替代品。目前,对于开发利用固体废弃物,将其作为天然砂石的替代性骨料是重要措施。

3.冶炼渣是冶炼钢铁或者合金过程中产生的工业废渣。根据冶炼的合金不同,产生的冶炼渣主要有钢渣、硅锰渣、镍铁渣、铬铁渣、钛渣等。随着钢铁工业的快速发展,冶炼过程中产生的冶炼废渣越来越多。截至目前,冶炼渣尚未得到较好的广泛利用,只能进行堆积处理。而堆积处理不仅侵占大量土地,减少耕地面积,同时大部分冶炼渣中都含有重金属离子,可能会导致大气污染,水污染以及生态系统退化等一系列的环境问题,甚至会严重影响人们的身体健康。

4.另一方面,超高性能混凝土作为混凝土材料的先进类型,具有优异的力学性能和耐久性能,广泛适用于民用建筑、桥梁、工业厂房等场合。超高性能混凝土不仅可以有效提高建筑结构的承载力,减少构件截面尺寸,降低配筋率和构件自重,还可以延长建筑物的服役寿命。然而,超高性能混凝土需要使用高品位石英砂作为骨料,且重量比往往高达40%~60%,导致超高性能混凝土成本高昂。而且,对高品位石英砂的开采和制备带来了较高的环境保护代价和能源消耗率。

5.有鉴于上述现有的冶炼渣利用现状和超高性能混凝土的制备技术方案中存在的缺陷,本发明人基于从事此类材料设计、制造多年丰富的实务经验及专业知识,并配合学理的运用,积极加以研究创新,以期创设一种用于含冶炼渣的超高性能混凝土及其制备方法,使其能够在基础设施建设中得到应用,使其更具有实用性。经过不断的研究、设计,并经反复试作样品及改进后,终于创设出确具实用价值的本发明。

技术实现要素:

6.本发明的第一个目的是提供一种含冶炼渣的超高性能混凝土,利用冶炼渣部分或全部代替高强度天然骨料,不仅能够制备出性能符合要求的超高性能混凝土,而且提高了强度,降低了成本。

7.本发明的上述技术目的是通过以下技术方案得以实现的:

8.本发明提供的一种含冶炼渣的超高性能混凝土,按照重量份数计算,包括如下组分:水泥500~1000份,硅灰30~80份,粉煤灰150~300份,矿渣粉80~140份,改性钢纤维100~200份,水100~200份和粗骨料800~1500份;其中,所述粗骨料为冶炼渣或冶炼渣与

石英砂的混合物。

9.进一步地,粗骨料中,石英砂和冶炼渣的重量份数比为1:(1~50)。

10.进一步的,粗骨料中,石英砂和冶炼渣的重量份数比为75:25。

11.进一步的,粗骨料中,冶炼渣和石英砂的重量份数比为75:25

12.石英砂的主要成分是二氧化硅,在水泥水化过程中,可以形成一种结晶中心,使水泥水化时在石英砂的周围结晶并使晶体生长,也可以提高水泥的密实度,同时石英砂会在水化过程中消耗部分水。

13.而冶炼渣具有潜在火山灰活性,可通过与硅灰复配使用来激发潜在活性,使其在水泥中火山灰反应充分,形成致密的网络状c-s-h凝胶,由此可见,石英砂和冶炼渣对水泥水化产生两种不同的作用机理,同时,石英砂会延长水泥水化时间,而冶炼渣会加速水泥的水化速率,两者共同使用后,能够获得一个更为合适的水泥水化速度和初凝时间,从而为混凝土的早期强度的形成提供时间。

14.本发明中,因此当混凝土的组成中,水和矿渣粉的加入量越大,则有利于石英砂的作用机理的形成,而硅灰的量的提高能够促进冶炼渣的作用机理的形成,利用上述计算模型,采用硅灰、水、矿渣粉以及水泥的组分配比来限定石英砂和冶炼渣的加入量的比值,使组分配比更加精确,利于水泥水化以及混凝土的初凝和早期强度的形成,进而提高混凝土的抗压强度。

15.进一步的,冶炼渣是镍铁渣、铬铁渣、硅锰渣或钛矿渣中的任意一种或几种的混合物。

16.进一步的,粉煤灰为f类ii级粉煤灰。

17.进一步的,矿渣粉为s95级粒化高炉矿渣。

18.进一步的,硅灰的粒径分布范围是:d10≤0.6μm,d50≤4μm,d95≤12μm。硅灰在混凝土中能够起到火山灰活性的作用,在冶炼渣的作用下,能与水泥水化产物氢氧化钙进一步反应,生成的水化产物能够堵塞材料中毛细管通道,还能起到了填充的作用,能够使材料结构密度得以提高。

19.进一步的,改性钢纤维长度为12~20mm。纤维能减少水泥基体收缩而引发的微裂纹,聚乙醇纤维为高模量合成纤维,在受荷初期延缓和阻止基体中微裂纹的扩展并最终成为外荷的主要承载者。

20.进一步的,改性钢纤维的制备方法如下:将1,10-菲啰啉和稀土硝酸盐,1,10-菲啰啉、钢纤维和稀土硝酸盐的摩尔比为1:(1~5):(1~3)溶于水中搅拌均匀后加入到反应器中,加热反应后,得到改性钢纤维。

21.砂浆或混凝土中掺加适量的钢纤维,可提高其抗拉、抗弯强度,并大幅度地提高其韧性和抗冲击强度,但是冶炼渣的加入会导致混凝土内部,与冶炼渣接触的钢纤维在潮湿环境中发生电化学反应,大幅降低钢纤维的耐腐蚀性,同时还会影响冶炼渣的强度,进而降低混凝土的强度。

22.本发明中,有机物菲啰啉和稀土硝酸盐对钢纤维进行改性,利用稀土金属的电子转移特性和菲啰啉之间的天线效应避免电化学反应的发生,提高钢纤维的耐腐蚀性能,进而提高混凝土的耐腐蚀性能。

23.进一步的,稀土硝酸盐是硝酸sm、eu、tb或dy中的任意一种的六水化合物。

24.本发明的第二个目的是提供一种含冶炼渣的超高性能混凝土的制备方法,具有同样的作用。

25.本发明提供的一种含冶炼渣的超高性能混凝土的制备方法,包括如下操作步骤:

26.s1、将水泥、硅灰、粉煤灰和矿渣粉均匀混合;

27.s2、向步骤s1中加入水,搅拌形成拌合物;

28.s3、向步骤s2中加入粗骨料,搅拌均匀;

29.s4、向步骤s3中加入改性钢纤维,拌和均匀。

30.进一步的,当步骤s1中体系的温度逐渐升高时,再进行步骤s2的操作。当步骤s1中体系的逐渐升高时,水泥的水化速度在提高,碱性环境逐渐形成,在碱性环境下,加入粗骨料,使冶炼渣在硅灰的作用下对水泥的水化产生激发作用,提高水泥的水化程度。

31.综上所述,本发明具有以下有益效果:

32.(1)本发明采用石英砂和冶炼渣复配使用,共同作为粗骨料,显著提高混凝土的抗压强度。

33.(2)本发明中,利用石英砂和冶炼渣两种粗骨料对水泥水化的不同作用机理,获得水泥水化的最佳速率,从而提高混凝土的早期强度,促进混凝土的早期强度形成,提高混凝土的抗压强度。

34.(3)本发明中,采用稀土金属和有机物菲啰啉对钢纤维进行改性,避免钢纤维与冶炼渣之间产生电化学反应,有效提高混凝土的耐腐蚀性能。

具体实施方式

35.为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,对依据本发明提出的一种含冶炼渣的超高性能混凝土及其制备方法,其具体实施方式、特征及其功效,详细说明如后。

36.实施例1:一种含冶炼渣的超高性能混凝土及其制备方法

37.本实施例提供的含冶炼渣的超高性能混凝土,按照重量份数计算,包括如下组分:水泥664份,硅灰51份,粉煤灰204份,矿渣粉102份,改性钢纤维156份,水184份,石英砂594份和铬铁渣594份。

38.其制备方法包括如下操作步骤:

39.s1、将水泥、硅灰、粉煤灰和矿渣粉均匀混合;

40.s2、向步骤s1中加入水,搅拌形成拌合物;

41.s3、向步骤s2中加入石英砂和铬铁渣,搅拌均匀;

42.s4、向步骤s3中加入改性钢纤维,拌和均匀。

43.实施例2:一种含冶炼渣的超高性能混凝土及其制备方法

44.本实施例提供的含冶炼渣的超高性能混凝土,按照重量份数计算,包括如下组分:水泥664份,硅灰51份,粉煤灰204份,矿渣粉102份,改性钢纤维156份,水184份,石英砂891份和铬铁渣297份。

45.其制备方法包括如下操作步骤:

46.s1、将水泥、硅灰、粉煤灰和矿渣粉均匀混合;

47.s2、向步骤s1中加入水,搅拌形成拌合物;

48.s3、向步骤s2中加入石英砂和铬铁渣,搅拌均匀;

49.s4、向步骤s3中加入改性钢纤维,拌和均匀。

50.实施例3:一种含冶炼渣的超高性能混凝土及其制备方法

51.本实施例提供的含冶炼渣的超高性能混凝土,按照重量份数计算,包括如下组分:水泥664份,硅灰51份,粉煤灰204份,矿渣粉102份,改性钢纤维156份,水184份,石英砂309份和铬铁渣891份。

52.其制备方法包括如下操作步骤:

53.s1、将水泥、硅灰、粉煤灰和矿渣粉均匀混合;

54.s2、向步骤s1中加入水,搅拌形成拌合物;

55.s3、向步骤s2中加入石英砂和铬铁渣,搅拌均匀;

56.s4、向步骤s3中加入改性钢纤维,拌和均匀。

57.实施例4:一种含冶炼渣的超高性能混凝土及其制备方法

58.本实施例提供的含冶炼渣的超高性能混凝土,按照重量份数计算,包括如下组分:水泥664份,硅灰51份,粉煤灰204份,矿渣粉102份,改性钢纤维156份,水184份,石英砂309份和铬铁渣891份。

59.其制备方法包括如下操作步骤:

60.s1、将水泥、硅灰、粉煤灰和矿渣粉均匀混合;

61.s2、向步骤s1中加入水,搅拌形成拌合物;

62.s3、向步骤s2中加入石英砂和铬铁渣,搅拌均匀;

63.s4、向步骤s3中加入改性钢纤维,拌和均匀。

64.其中,改性钢纤维的制备方法如下:

65.将1,10-菲啰啉和稀土硝酸盐,1,10-菲啰啉、钢纤维和稀土硝酸盐的摩尔比为1:(1~5):(1~3)溶于水中搅拌均匀后加入到反应器中,加热反应后,得到改性钢纤维。

66.对比实施例1:一种含冶炼渣的超高性能混凝土及其制备方法

67.本实施例提供的含冶炼渣的超高性能混凝土,按照重量份数计算,包括如下组分:水泥664份,硅灰51份,粉煤灰204份,矿渣粉102份,改性钢纤维156份,水184份,石英砂1188份。

68.其制备方法包括如下操作步骤:

69.s1、将水泥、硅灰、粉煤灰和矿渣粉均匀混合;

70.s2、向步骤s1中加入水,搅拌形成拌合物;

71.s3、向步骤s2中加入石英砂,搅拌均匀;

72.s4、向步骤s3中加入改性钢纤维,拌和均匀。

73.对比实施例2:一种含冶炼渣的超高性能混凝土及其制备方法

74.本实施例提供的含冶炼渣的超高性能混凝土,按照重量份数计算,包括如下组分:水泥664份,硅灰51份,粉煤灰204份,矿渣粉102份,改性钢纤维156份,水184份,铬铁渣1188份。

75.其制备方法包括如下操作步骤:

76.s1、将水泥、硅灰、粉煤灰和矿渣粉均匀混合;

77.s2、向步骤s1中加入水,搅拌形成拌合物;

78.s3、向步骤s2中加入铬铁渣,搅拌均匀;

79.s4、向步骤s3中加入改性钢纤维,拌和均匀。

80.性能测试:

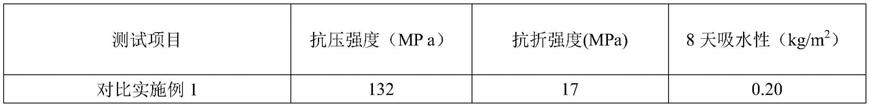

81.将实施例1~5和对比实施例1~2的混凝土加水拌和并成型,将带模具的样品于室温下静置2天,在该过程中样品表面覆盖塑料膜以隔绝水分蒸发。此后拆模并放入蒸汽养护仪,仪器内的空间温度在4小时内升到85℃,湿度保持95%以上,并将该环境参数恒定48小时,此后自然冷却到室温,测试混凝土的性能,测试结果见表1。

82.其中,耐腐蚀性能的测试方法如下:

83.采用吸水性衡量超高性能混凝土对水分介质传输的抵抗性能,评价耐腐蚀性能。

84.测试方法:参考astm c1585,将待测试件切割成直径为100mm,高度为50mm的圆柱体(或者100

×

100

×

50mm的长方体),烘干后,使用环氧树脂或者石蜡将试件四周涂刷、密封,然后用橡胶圈将一层塑料膜将试件上表面包裹,放置测试过程中试件上表面出现水分蒸发。测试处理完后的试件初始质量,并将其下表面浸入水中3~5mm中,持续8天,此后取出擦干试件下表面,测试试件质量,按照下式计算吸水性:

[0085][0086]

式中:i为混凝土单位触水面积上的累积吸水量,mm3/mm2;m

t

为t时刻对应的试件累积吸水量,g;a为暴露在液体中的横截面面积,即该试件与液体的接触面积,mm2;ρ为所吸收的液体的密度,23℃的水取=1000kg/m3。

[0087]

表1实施例1~5和对比实施例1~2的测试结果

[0088][0089][0090]

根据对比实施例1与实施例1对比可知,掺入铬铁渣后,抗压强度没有降低,反而显著增强,抗折强度总体上大幅提高。

[0091]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例展示如上,但并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1