一种室温拌合路面混合料及其制备方法

1.本发明涉及路面新材料领域,具体涉及一种室温拌合路面混合料及其制备方法。

背景技术:

2.沥青以及改性沥青是一种常见的路面材料用胶结料。其在生产过程中需要将矿料加热到190℃以上,而沥青也要被加热到180℃左右,才能完成沥青路面混合料的拌合、运输、摊铺和碾压,最终形成沥青路面。这种热拌热铺方式需要消耗大量的能源,还会释放大量有害的烟气,影响环境和施工人员的健康。同时,沥青路面在使用过程中,容易出现车辙、裂缝和水损害等病害。因此,急需研究性能优良的室温拌合路面混合料及其制备方法。

3.聚氨酯是一种颇具潜力的路用材料,在室温下即可与乳化沥青的成分发生物理反应与化学反应,可促进乳化沥青破乳,明显改善乳化沥青的路用性能。在聚氨酯中加入乳化沥青制成的胶结料,可实现室温拌合施工,同时保持其良好的性能,极大地拓展聚氨酯在道路材料中的应用范围。

4.但是聚氨酯—乳化沥青混合料仍然存在一定缺陷:聚氨酯价格高,聚氨酯—乳化沥青混合料的成本明显高于常见改性沥青混合料的成本;室温聚氨酯—乳化沥青混合料强度形成慢,不利于尽快开放交通。

5.水泥是一种粉状水硬性无机凝胶材料,主要成分包括氧化钙、二氧化硅、氧化铁、氧化铝等,可在空气中或水中硬化。水泥成本低廉、材料易得,早期强度增长快,且硬化后强度大,是重要的建筑材料。在聚氨酯—乳化沥青体系中添加少量水泥,可有效提高混合料的强度。

6.因此,有必要以聚氨酯、乳化沥青及水泥作为胶结料的主要原料,研发一种室温下制备与使用、成本更低、耐久、绿色环保的沥青路面混合料。

技术实现要素:

7.解决的技术问题:为了解决现有沥青混合料高温施工、性能不足的问题,提升混合料强度与水稳性能,适应繁重的交通量与节能环保需求,本发明提供一种室温拌合路面混合料及其制备方法。

8.技术方案:一种室温拌合路面混合料,包括矿料、乳化沥青和水性聚氨酯乳液,还包括水泥、消泡剂和缓凝剂,其中,乳化沥青、水性聚氨酯乳液、水泥、消泡剂和缓凝剂组成胶结料,所述矿料由粗集料、细集料和填料组成;按重量份,所述胶结料为8~15份,矿料为100份;所述胶结料中,乳化沥青100份、水性聚氨酯乳液60~80份、水泥1~18份、消泡剂1~3份、缓凝剂0~0.3份。

9.作为优选,所述粗集料为玄武岩或辉绿岩,细集料和填料为石灰岩。

10.作为优选,所述粗集料的公称粒径δ>4.75mm,细集料的公称粒径0.075mm<δ≤4.75mm,填料的公称粒径δ≤0.075mm。

11.作为优选,所述乳化沥青为阳离子乳化沥青、阴离子乳化沥青和非离子型乳化沥

青中的至少一种。

12.作为优选,所述乳化沥青的固含量≥50%。

13.作为优选,所述水性聚氨酯乳液为水性聚氨酯的乳化液或分散液,其固含量30%~50%。

14.作为优选,所述水泥为强度等级为52.5、52.5r的普通硅酸盐水泥和强度等级为52.5的道路硅酸盐水泥中的至少一种。

15.作为优选,所述消泡剂为矿物油、二甲基硅油、硬脂酸、单月桂基丁基硬脂酸酯中的至少一种。

16.作为优选,所述缓凝剂为乙酸、酒石酸和具有表面活性作用的含氧磷酸酯类化合物中的至少一种。

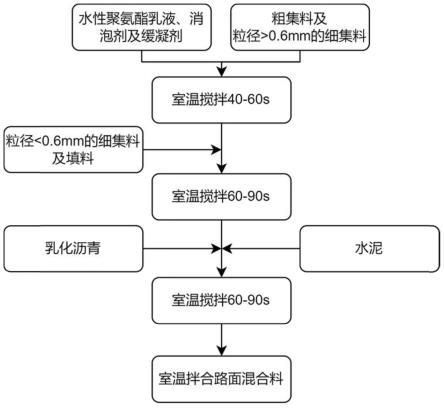

17.上述室温拌合路面混合料的制备方法,包括如下步骤:步骤1)将已筛分矿料及水泥粉末充分干燥,待用;步骤2)将粗集料及粒径>0.6mm的细集料置于搅拌锅中,加入水性聚氨酯乳液、消泡剂和缓凝剂,室温下搅拌40-60s;步骤3)加入粒径≤0.6mm的细集料和填料,继续搅拌60-90s;步骤4)加入乳化沥青及水泥,继续搅拌60-90s得路面混合料。

18.本发明利用室温下聚氨酯与乳化沥青发生反应,聚氨酯—乳化沥青胶结料中涉及到的交联反应如下:1)水性聚氨酯与乳化沥青中的水反应,生成脲键和二氧化碳:2)进一步生成交联结构:聚氨酯与乳化沥青同时发生物理变化与化学变化,聚氨酯反应生成的线性交联凝胶体在乳化沥青中形成三维网状结构,由此改善混合料的机械性能。

19.普通硅酸盐水泥水化反应的化学式如下:(1)水泥水化早期,硅酸三钙与水反应生成水化硅酸钙凝胶与氢氧化钙:(2)水泥水化后期,硅酸二钙与水反应生成水化硅酸钙凝胶与氢氧化钙:水泥水化产物主要包括水化硅酸钙凝胶(c-s-h凝胶)和氢氧化钙,其中水化硅酸钙占水化产物的70%—80%,构成水泥水化后的主要强度来源。在聚氨酯—乳化沥青体系中加入水泥,水化硅酸钙凝胶将进一步增强体系的三维网状结构。

20.有益效果:(1)本发明采用乳化沥青、水性聚氨酯与水泥作为胶结料的主要原料,通过聚氨酯的固化作用及水泥水化作用形成三维复合网状结构,整体性好、粘结性强。

21.(2)本发明所制备的室温拌合路面混合料,相较于传统高粘改性沥青混合料,强度及水稳性能均有显著提升,可应用于重载交通路面。

22.(3)本发明所制备的室温拌合路面混合料,实现了常温制备与使用,相较于热拌热铺沥青混合料,节约能源降低污染,是一种新型路面环保材料。

23.附图说明

24.图1为制备工艺流程示意图。

具体实施方式

25.下面结合具体实施例来进一步描述本发明。这些实施例仅是范例性的,并不对本发明的范围构成任何限制。本领域技术人员应该理解的是,在不偏离本发明的精神和范围下可以对本发明技术方案的细节和形式进行修改或替换,但这些修改和替换均落入本发明的保护范围内。

26.本说明书实施例中粗集料为玄武岩或辉绿岩,细集料和填料为石灰岩。所述粗集料的公称粒径δ>4.75mm,细集料的公称粒径0.075mm<δ≤4.75mm,填料的公称粒径δ≤0.075mm。

27.乳化沥青为普通市售乳化沥青,乳化沥青的固含量≥50%。

28.水性聚氨酯乳液为水性聚氨酯的乳化液或分散液,其固含量30%~50%,普通市售产品即可。

29.水泥为强度等级为52.5、52.5r的普通硅酸盐水泥和强度等级为52.5的道路硅酸盐水泥中的至少一种。

30.所述消泡剂为矿物油、二甲基硅油、硬脂酸、单月桂基丁基硬脂酸酯中的至少一种。

31.所述缓凝剂为乙酸、酒石酸和具有表面活性作用的含氧磷酸酯类化合物中的至少一种。

32.实施例1混合料按照如下质量配比备料:阳离子乳化沥青 100g水性聚氨酯乳液 67gp.o52.5水泥 16.7g二甲基硅油(消泡剂) 3g无水酒石酸(缓凝剂) 0.2g矿料 2000g参照图1,上述室温拌合路面混合料的制备方法,包括如下步骤:步骤1)将已筛分矿料及水泥粉末充分干燥,待用;

步骤2)将粗集料及粒径>0.6mm的细集料置于搅拌锅中,加入水性聚氨酯乳液、消泡剂和缓凝剂,室温下搅拌40-60s;步骤3)加入粒径≤0.6mm的细集料和填料,继续搅拌60-90s;步骤4)加入乳化沥青及水泥,继续搅拌60-90s得路面混合料。

33.按照制备流程将原材料依次置于拌锅中充分搅拌,搅拌完成后取出混合物制备试件(集料级配类型为pac-10),并在室温下充分养护。

34.实施例2混合料按照如下质量配比备料:阳离子乳化沥青 100g水性聚氨酯乳液 67gp.o52.5水泥 8.4g二甲基硅油(消泡剂) 3g无水酒石酸(缓凝剂) 0.2g矿料 1800g参照图1,上述室温拌合路面混合料的制备方法,包括如下步骤:步骤1)将已筛分矿料及水泥粉末充分干燥,待用;步骤2)将粗集料及粒径>0.6mm的细集料置于搅拌锅中,加入水性聚氨酯乳液、消泡剂和缓凝剂,室温下搅拌40-60s;步骤3)加入粒径≤0.6mm的细集料和填料,继续搅拌60-90s;步骤4)加入乳化沥青及水泥,继续搅拌60-90s得路面混合料。

35.按照制备流程将原材料依次置于拌锅中充分搅拌,搅拌完成后取出混合物制备试件(集料级配类型为pac-10),并在室温下充分养护。

36.实施例3混合料按照如下质量配比备料:阳离子乳化沥青 100g水性聚氨酯乳液 67gp.o52.5水泥 1.6g二甲基硅油(消泡剂) 3g无水酒石酸(缓凝剂) 0.2g矿料 1600g参照图1,上述室温拌合路面混合料的制备方法,包括如下步骤:步骤1)将已筛分矿料及水泥粉末充分干燥,待用;步骤2)将粗集料及粒径>0.6mm的细集料置于搅拌锅中,加入水性聚氨酯乳液、消泡剂和缓凝剂,室温下搅拌40-60s;步骤3)加入粒径≤0.6mm的细集料和填料,继续搅拌60-90s;步骤4)加入乳化沥青及水泥,继续搅拌60-90s得路面混合料。

37.按照制备流程将原材料依次置于拌锅中充分搅拌,搅拌完成后取出混合物制备试件(集料级配类型为pac-10),并在室温下充分养护。

38.实施例4

同实施例1,区别在于,混合料按照如下质量配比备料:阳离子乳化沥青 100g水性聚氨酯乳液 60gp.o52.5水泥 1g二甲基硅油(消泡剂) 1g矿料 1296g实施例5同实施例1,区别在于,混合料按照如下质量配比备料:阳离子乳化沥青 100g水性聚氨酯乳液 80gp.o52.5水泥 18g二甲基硅油(消泡剂) 3g无水酒石酸(缓凝剂) 0.3g矿料 3060g对比例1混合料按照如下质量配比备料:70

#

基质沥青 100g高粘改性剂 12g矿料 2000g混合料集料级配采用pac-10。

39.高粘改性剂为国路高科(北京)工程技术研究院有限公司高粘度改性添加剂产品。

40.将基质沥青加热至160℃并加入高粘改性剂,加入温度为190℃的矿料,160℃下拌合,制备试件,得到高粘改性沥青pac-10混合料试件。

41.对比例2混合料按照如下质量配比备料:阳离子乳化沥青 100g水性聚氨酯 67g二甲基硅油(消泡剂) 3g无水酒石酸(缓凝剂) 0.2g矿料 1600g按照制备流程将原材料依次置于拌锅中充分搅拌,搅拌完成后取出混合物制备试件(集料级配类型为pac-10),并在室温下充分养护。

42.针对本技术的高强度室温拌合路面混合料(实施例1、实施例2、实施例3), 按照《公路工程沥青及沥青混合料试验规程》(jtg e20-2011)成型试件、养护和性能测试,并与高粘改性沥青pac-10混合料进行对比,结果如表1所示。

43.表1 养护龄期为7d的室温拌合路面混合料性能试验结果

从实验结果可以看出,经历充分养护后,相比于高粘改性沥青pac-10混合料,除冻融劈裂强度比持平外,本技术高强度室温拌合路面混合料的动稳定度提升4倍以上,浸水飞散损失率减小40%以上,劈裂抗拉强度和冻融劈裂强度提升2倍以上。与对比例2(不加入水泥的方案)相比,浸水飞散损失率减小40%以上,劈裂抗拉强度和冻融劈裂强度提升20%以上。本发明具有优良的高温性能与低温性能,同时对于混合料的水稳性能及强度均有明显提升。

44.同样,进行了不同养护龄期的混合料浸水飞散试验,结果如表2所示。

45.表2 不同养护时间混合料浸水飞散试验损失率(%)从浸水飞散试验结果可以看出,与高粘改性沥青pac-10混合料相比,室温拌合路面混合料在养生前期强度与粘结强度较低,但后期由于聚氨酯的固化和水泥水化作用,浸

水飞散损失显著减小,仅为对照混合料的60%以下,水稳性能有明显提升。

46.综上,本发明公开的高强度室温拌合路面混合料强度高、路用性能优良,室温施工可大幅降低能源的消耗,减少有害烟气的排放,可作为重载交通路面的环保型铺装材料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1