一种碲化铋基热电材料的3D打印件的前驱体粉末及其制备方法与流程

一种碲化铋基热电材料的3d打印件的前驱体粉末及其制备方法

技术领域

1.本技术涉及一种碲化铋基热电材料的3d打印件的前驱体粉末及其制备方法。

背景技术:

2.随着全球工业化进程的迅猛发展,人们通过燃烧化石燃料获取电能的需求也在显著增加。然而,在化石燃料燃烧过程会产生多余的废热,同时排放的废气会导致全球变暖和气候变化等环境问题。热电材料可以直接实现热能和电能的直接转换,转换过程没有多余的污染产生,利用热电材料制备的器件具有质量轻、无噪声、无转动部件、无振动并且其性能稳定、服役周期长等优点。热电材料体系繁多,不同体系材料的服役温区也不尽相同。其中,碲化铋基热电材料作为室温/近室温热电材料是目前唯一实现商业化大面积应用的热电材料,目前相关研究正受到国内外科学家的极大关注。

3.近些年来热电研究工作者对碲化铋基热电材料研究不断深使得其热电性能不断提升,但与其对应的热电器件与装置的发展却停滞不前,主要原因是决定热电器件规模化应用的关键不仅包括热电材料性能提升,更涉及热电器件制造关键核心技术。传统的热电器件制备方式是通过减材制造的手段,通过对热电材料进行切割、焊接和组装等相应步骤,同时成型件的几何形状也受限于规则平面形状,难以实现具有曲面、中空等相关复杂结构,也不适合用于制备微小型器件。传统热电器件加工技术开发链长、工艺复杂、可靠性低、材料类利用率低;且在现实服役环境中,大多数热源的形貌并不是呈现出规则平面,而是表现出一定曲度甚至不规则的表面形貌(如工业生产用圆形排气管、火力发电厂锅炉粗糙表面等),得到的平面状热电材料制备的热电器件无法与具有一定弧度的热源端最大限度的实现热接触,从而导致部分热量的缺失,导致其热电能量转换效率低下。复杂的制备工艺、较高的财力投入、较低的材料利用率、较低的产品性能稳定性以及较低的能量转换效率,极大限度的限制了热电材料从材料端到器件端的应用。因此,为了优化热电器件工艺路线、提高材料利用率及热电器件在使用环境下的热电能量转换效率,需要结合热电转换器件功率低、体积小、温区宽的相关特点,设计满足热源的形状,发展易于实现弹性设计、批量生产和高效运行的先进器件制造手段。基于数字模型设计和“离散/堆积”原理的快速成型技术即增材制造(3d打印)技术,与传统的减材制造技术相比,采用逐层堆叠的方式对原材料的设计结构进行精确构建,该技术不但不受材料种类、零件形状的限制,而且最大程度减少了原料损耗,可以快速实现金属材料的一体成型。选区激光熔化(selective laser melting,slm)技术作为3d打印方式中最为成熟的技术之一,使用设定能量密度的激光束对特定区域的热电材料金属粉末进行选择性的逐行、逐层熔化,从而实现所需要的热电材料形状和尺寸的成形制造。由于整个打印制造过程几乎不存在原材料的浪费,因此可以对热电材料形状的定制从而实现热电器件能量转换效率的最大化。

4.slm工艺实际上是激光与粉末的能量传递过程。原料粉末的表面形貌、微观结构以及粉末的流动性会影响最终成型质量和加工效率。相比于无规则的粉末,球形粉末可以有

效增加粉体在选区激光熔化过程中的堆积密度和流动性。目前,有关碲化铋基热电材料的3d打印研究报道主要包括使用墨水打印技术(nat.energy.2018,3,301-309,韩国蔚山国立科学技术研究院)以及将粉末与酒精混合后的浆料进行打印(energy environ.sci.,2019,12,3106-3117,中国武汉理工大学)。前者热电性能较传统方式制备的碲化铋基热电材料的热电性能较低(p型件热电优值为0.9,n型件热电优值为0.6),达不到商业应用要求;而后者虽然打印得到的热电材料性能接近商业化应用水平(p型件热电优值为1.1),但是其繁琐的打印流程、低粉末流动性和对n型碲化铋材料打印工艺研发的缺失限制了其最终在商业化上的应用。造成上述方法中slm打印件的相关问题的原因很是没有使用球形度高、流动性好的球形粉末作为前驱粉。因此,针对以上问题,制备出符合slm打印标准的碲化铋基球形前驱粉末,将有望获得高质量碲化铋基热电材料打印件,从而实现碲化铋基热电器件能量转换效率的有效提升。然而,要获得球形度好、粒径分布符合要求的球形打印前驱粉,将需要涉及气雾化制粉这一关键工艺技术。

5.实际上,在获得高质量的球形碲化铋基前驱体粉的前提下,碲化铋基热电材料的slm打印工艺开发相比常规材料(比如钛合金、钨合金等)的打印依然面临很大困难,这主要是由于碲化铋基热电材料本身的低熔点(易挥发)和低热导率导致,这两点因素是获得高质量碲化铋基热电材料的slm打印件所面临的众多挑战之一。因此,为了最终获得高质量的碲化铋基热电材料打印件,需要对以这些因素为主导的大量科学问题进行深入研究,不断优化3d打印工艺参数,尽快提出行之有效的解决方案。

6.申请内容

7.基于上述问题,本技术提供一种碲化铋基热电材料的3d打印件的前驱体粉末,其合金化程度高、球形度好、粒径范围合适(10-60μm)、化学性质稳定,粉末整体流动性佳,可直接作为slm打印工艺的前驱体粉进行3d打印。

8.一种碲化铋基热电材料的3d打印件的前驱体粉末,所述碲化铋基热电材料的3d打印件的前驱体粉末为p型或n型碲化铋基热电材料等轴粉体经气雾化制粉后的粉末。

9.本技术还提供一种碲化铋基热电材料的3d打印件的前驱体粉末的制备方法。

10.一种上述的碲化铋基热电材料的3d打印件的前驱体粉末的制备方法,包括以下步骤:

11.①

将雾化用腔体抽真空,充入流动氩气作为保护气氛;

12.②

雾化:将碲化铋等轴粉体送至射频高温等离子体的工作区并将等轴粉体融化,冷却,球化成球状固态颗粒;雾化进气压强为0.1-0.6mpa,雾化温度700-1100℃,氩气喷嘴孔径1-6mm;

13.③

球状固态颗粒筛分分为粒径分布在10-60μm的粉末和粒径分布在10-60μm外的粉末;

14.④

粒径分布在10-60μm外的粉末重复

②

和

③

再次雾化和筛分,粒径分布在10-60μm进入

⑤

;

15.⑤

获得前驱体粉末

16.在本技术的一个或多个具体地实施方式中,所述真空度至7

×

10-2

pa以下。

17.在本技术的一个或多个具体地实施方式中,所述

③

中,筛分筛网为多级筛网。

18.在本技术的一个或多个具体地实施方式中,所述多级筛网为120μm、53μm和18μm多

级筛网。

19.申请原理及有益效果:

20.本技术所制备的碲化铋基球形粉末合金化程度高、球形度好、粒径范围合适(10-60μm)、化学性质稳定,粉末整体流动性佳,可直接作为slm打印工艺的前驱体粉进行3d打印。

21.本技术可根据打印材料的不同需求,通过调节气雾化制粉参数(雾化温度、雾化压强等)来满足实际的材料球化工艺需求,具有较宽的适用范围。

22.本技术首次实现了碲化铋基热电材料气雾化制粉到slm打印的全流程3d打印工艺路线,采用球形粉作为打印前驱粉末,在slm打印阶段能够连续运行“铺粉、扫描、成型”过程,极大提升了定制化热电材料的制备效率。

附图说明

23.图1为本技术气雾化制粉工作原理图;

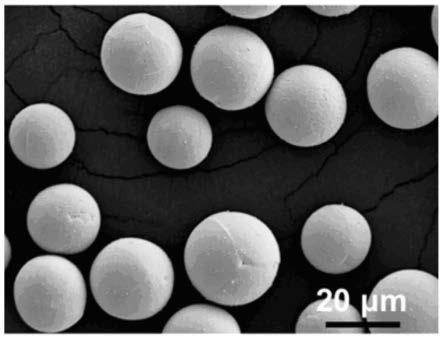

24.图2为本技术扫描电子显微镜观察p型碲化铋球形粉形貌图;

25.图3为本技术扫描电子显微镜观察n型碲化铋球形粉形貌图;

26.图4-5为本技术球形粉的体积分数(左y轴)/累积百分数(右y轴)与粉末粒径的依赖关系图;

27.图6为本技术slm打印工序工作原理图;

28.图7-8为本技术碲化铋基打印样品的结构和物相信息、基本形貌图;

29.图9-10为本技术slm打印样品(平行构筑方向和垂直构筑方向)的x射线衍射(xrd)图;

30.图11-14和图15-18为实施例5的碲化铋基热电材料的打印件和实施例7的原始样品和退火后的p型和n型碲化铋基热电材料的打印件的在平行构筑方向和垂直构筑方向热电性能随温度依赖关系图;

31.图19为p型碲化铋基热电材料等轴粉体扫描电子显微镜观察等轴粉形貌图;

32.图20为n型碲化铋基热电材料等轴粉体扫描电子显微镜观察球形粉形貌;

33.图21为本技术不同打印参数熔池图。

具体实施方式

34.下面将结合附图对本技术作进一步说明。

35.实施例1

36.一种制备碲化铋基球形粉的方法,包括以下步骤:

37.①

准备好购买的商业化p型(或n型)碲化铋基热电材料等轴粉体,粉体平均粒径大小为30μm,将球化腔体真空度抽至7

×

10-2

pa以下,充入流动氩气作为保护气氛。

38.②

待气压稳定后,开始雾化工序:利用送粉探针将等轴粉体送至射频高温等离子体的工作区并利用高温将等轴粉体融化,输送至冷却部位,通过气体冷却将液滴球化成球状固态颗粒。

39.本步骤中:雾化进气压强调节为0.3-0.5mpa,雾化温度约800-1000℃,设定工作电压为4.5kv,送粉速率为35g/min,载气流量为3.5l/min,氩气喷嘴孔径3-5mm。

40.③

将

②

的球状固态颗粒按顺序先后经过120μm、53μm和18μm多级筛网的筛分。

41.④

筛分后的粒径分布在18-53μm的粉末进入碲化铋基球形粉收集桶,粒径分布在18-53μm外的粉末重复

②

和

③

再次雾化和筛分。

42.⑤

获得碲化铋基球形粉末前驱体,出粉率为30%。

43.本实施例的工作原理示意图如图1,图1中,原料等轴粉1从进料口2进入等离子体球化区4融化、冷却、球化成球化粉体5,高纯氩气3作为保护气氛。

44.实施例2

45.一种制备碲化铋基球形粉的方法,包括以下步骤:

46.①

准备好购买的商业化p型(或n型)碲化铋基热电材料等轴粉体,粉体平均粒径大小为30μm,将球化腔体真空度抽至7

×

10-2

pa以下,充入流动氩气作为保护气氛。

47.②

待气压稳定后,开始雾化工序:利用送粉探针将等轴粉体送至射频高温等离子体的工作区并利用高温将等轴粉体融化,输送至冷却部位,通过气体冷却将液滴球化成球状固态颗粒。

48.本步骤中:雾化进气压强调节为0.1-0.25mpa,雾化温度约500-700℃,设定工作电压为4.5kv,送粉速率为45g/min,载气流量为4.5l/min,氩气喷嘴孔径3-5mm。

49.③

将

②

的球状固态颗粒按顺序先后经过120μm、53μm和18μm多级筛网的筛分。

50.④

筛分后的粒径分布在18-53μm的粉末进入碲化铋基球形粉收集桶,粒径分布在18-53μm外的粉末重复

②

和

③

再次雾化和筛分。

51.⑤

获得碲化铋基球形粉末前驱体,出粉率为22%。

52.本实施例的工作原理示意图如图1,图1中,原料等轴粉1从进料口2进入等离子体球化区4融化、冷却、球化成球化粉体5,高纯氩气3作为保护气氛。

53.实施例3

54.一种制备碲化铋基球形粉的方法,包括以下步骤:

55.①

准备好购买的商业化p型(或n型)碲化铋基热电材料等轴粉体,粉体平均粒径大小为30μm,将球化腔体真空度抽至7

×

10-2

pa以下,充入流动氩气作为保护气氛。

56.②

待气压稳定后,开始雾化工序:利用送粉探针将等轴粉体送至射频高温等离子体的工作区并利用高温将等轴粉体融化,输送至冷却部位,通过气体冷却将液滴球化成球状固态颗粒。

57.本步骤中:雾化进气压强调节为0.6-0.9mpa,雾化温度约1100-1300℃,设定工作电压为4.5kv,送粉速率为25g/min,载气流量为2.5l/min,氩气喷嘴孔径3-5mm。

58.③

将

②

的球状固态颗粒按顺序先后经过120μm、53μm和18μm多级筛网的筛分。

59.④

筛分后的粒径分布在18-53μm的粉末进入碲化铋基球形粉收集桶,粒径分布在18-53μm外的粉末重复

②

和

③

再次雾化和筛分。

60.⑤

获得碲化铋基球形粉末前驱体,出粉率为,18%。

61.本实施例的工作原理示意图如图1,图1中,原料等轴粉1从进料口2进入等离子体球化区4融化、冷却、球化成球化粉体5,高纯氩气3作为保护气氛。

62.实施例4

63.将实施例1-3制备的碲化铋基球形粉末进行检测,结果如图2-5,其中,图2和图3为扫描电子显微镜观察球形粉形貌图。图4和图5为p型和n型球形粉的体积分数(左y轴)/累积

百分数(右y轴)与粉末粒径的依赖关系图。

64.从图2和图3可以看出,经过球化后的粉体表面未发现有明显卫星杂质粉,图4和图5展示了激光粒度分析结果,激光粒度测试结果表明球化后的粉体粒径分布大部分分布在10-53μm,测试结果表明球形粉体满足后续slm打印工艺要求。

65.将实施例1-3制备的碲化铋基球形粉末分别进行霍尔流速和振实密度测试,霍尔流速结果如下表1,振实密度结果如下表2。

66.表1

67.型号1#样品(s)2#样品(s)3#样品(s)4#样品(s)5#样品(s)p12.4412.9613.7813.2613.32n12.8512.6313.1213.2112.96

68.表2

[0069][0070]

实施例5

[0071]

一种碲化铋基热电材料的打印件的制备方法,包括以下步骤:

[0072]

①

将打印基板安装于slm系统的成型仓中,借助于水平仪确保打印基板表面尽可能平行于成型仓水平面。

[0073]

该slm系统带有纤维激光器(激光波长为1064nm,激光最大功率为100w)、铺粉系统、数控成型仓和保护气氛控制系统。

[0074]

②

将实施例1-3制备的粒径分布在18-53μm的碲化铋基球形前驱体粉末装入储粉仓中。

[0075]

③

关闭系统舱门,通入流动高纯氩气(纯度99.999%),通气量设定为10-15l/min,从而降低腔体中的氧分压值。

[0076]

④

当整体氧分压值低于200ppm时进行slm打印。

[0077]

打印参数为:激光功率10-40w、扫描速率400-600mm/s、扫描间距50μm、铺粉层厚30μm。

[0078]

⑤

获得碲化铋基热电材料的打印件。

[0079]

本实施例的工作原理示意图如图6,图6中,激光束1转化成激光束2,将碲化铋基球形前驱体粉末打印在打印基底4上,形成粉末层3。

[0080]

实施例6

[0081]

将实施例5打印出的碲化铋基打印件进行检测,图7-10为碲化铋基打印样品的结构和物相信息、基本形貌图。其中,图7-8分别为slm打印的正方体件和弧形件外观形貌;图9和图10为slm打印样品(平行构筑方向和垂直构筑方向)的x射线衍射(xrd)图像。

[0082]

图6-7显示,利用slm可以顺利打印成型碲化铋基热电材料,同时使用阿基米德排水法测结果显示打印样品的相对质量密度达到97.5%,与使用传统烧结工艺样品致密度相

当。本工作使用工业化标准生产路线进行碲化铋基热电材料slm技术3d打印,利用球形粉作为前驱体粉末满足slm技术要求、快速一体化成型、打印成型件致密度高,适合碲化铋基热电材料与器件的标准商业化生产和推广。弧形件的成功打印可以满足在某些曲面热源的贴合使用,从而提升对于曲面热源的使用效率,进一步增加热电器件的能量转换效率。图8显示,对slm打印件进行x射线衍射(xrd)表征,打印样品与标准碲化铋基xrd射线衍射图谱对比未发现有杂相存在,表明获得了纯相的样品。在平行于样品构筑方向(110)方向发现高强度衍射峰,意味着样品内部存在织构取向,这是由于slm打印过程中极快的冷却速率(10

3-108℃/s)产生的非平衡凝固导致。

[0083]

实施例7

[0084]

将实施例5的碲化铋基热电材料的打印件进行真空退火,真空度设置为10-3

pa,退火温度设置为400℃,退火时间为24h,获得退火后的碲化铋基热电材料的打印件。

[0085]

实施例8

[0086]

将实施例5的碲化铋基热电材料的打印件和实施例7的退火后的碲化铋基热电材料的打印件分别进行热电性能检测。图11-18为实施例5的碲化铋基热电材料的打印件和实施例7的退火后的碲化铋基热电材料的打印件的在平行构筑方向和垂直构筑方向热电性能随温度依赖关系图,其中,图11和图15为p型和n型电导率;图12和图16为p型和n型seebeck系数;图13和图17为p型和n型总热导率;图14-18为p型和n型热电优值(zt)。

[0087]

图12和图15表明电导率有明显的各向异性,电子输运在原始样品和退火样品在平行构筑方向上的电导率均高于垂直构筑方向,由于电子在织构内的散射比织构外的散射更强,所以导致其在平行构筑方向的电导率比垂直构筑方向的电导率高。然而,退火后的样品在平行构筑方向上的电导率低于原始样品在平行构筑方向上的电导率,其原因有可能是因为退火样品晶界数量的减少导致载流子迁移率的增加,而降低样品的载流子浓度导致电导率减低。图12和图16表明seebeck系数在原始打印样品和退火样品中在两个构筑方向上的差别较小,但是退火后的样品的seebeck系数比原始打印样品的高,其主要原因是退火后消除了部分反位缺陷进而提升seebeck系数。图13和17也表现出典型的各向异性,由于在平行构筑方向上的声子散射低于垂直于构筑方向,导致其在垂直于构筑方向上的热导率低于平行于构筑方向。此外,退火后的样品的热导率在两个构筑方向上均低于原始打印样品,其主要原因是电子浓度的降低导致电子热导率贡献降低。图14和18计算得到的原始打印样品和退火后的样品的热电优值(zt)显示,p型原始打印样品的热电优值较低,平行构筑方向和垂直构筑方向的热电优值分别为0.66和0.21,然而退火后的样品在这两个方向上的热电优值有了大幅度的提升,分别为1.29和0.68。同样地,n型原始打印样品的热电优值较低,平行构筑方向和垂直构筑方向的热电优值分别为0.24和0.12,然而退火后的样品在这两个方向上的热电优值有了大幅度的提升,分别为0.94和0.676。热电优值zt能够直观反映样品的热电转换能力,其退火后样品的热电优值优于商业化的碲化铋基热电材料,证明打印获得的材料具备商业利用价值。

[0088]

实施例9熔池对照实验

[0089]

①

将打印基板安装于slm系统的成型仓中,借助于水平仪确保打印基板表面尽可能平行于成型仓水平面。

[0090]

该slm系统带有纤维激光器(激光波长为1064nm,激光最大功率为100w)、铺粉系

统、数控成型仓和保护气氛控制系统。

[0091]

②

将实施例1-3制备的粒径分布在18-53μm的碲化铋基球形前驱体粉末装入储粉仓中。

[0092]

③

关闭系统舱门,通入流动高纯氩气(纯度99.999%),通气量设定为10-15l/min,从而降低腔体中的氧分压值。

[0093]

④

当整体氧分压值低于200ppm时进行不同打印参数的slm打印。

[0094]

熔池如图21,其中:

[0095]

图21(a)的打印参数为激光功率10w、扫描速率300mm/s、扫描间距50μm、铺粉层厚30μm。

[0096]

图21(b)的打印参数为激光功率20w、扫描速率500mm/s、扫描间距50μm、铺粉层厚30μm。

[0097]

图21(c)的打印参数为激光功率40w、扫描速率500mm/s、扫描间距50μm、铺粉层厚30μm。

[0098]

图21(d)的打印参数为激光功率60w、扫描速率300mm/s、扫描间距50μm、铺粉层厚30μm。

[0099]

图21(e)的打印参数为激光功率70w、扫描速率300mm/s、扫描间距50μm、铺粉层厚30μm。

[0100]

图21(f)的打印参数为激光功率190w、扫描速率300mm/s、扫描间距50μm、铺粉层厚30μm。

[0101]

对比实施例1

[0102]

取购买的商业化p型(或n型)碲化铋基热电材料等轴粉体(与实施例1的原料相同,等轴粉体扫描电子显微镜观察球形粉形貌图如图19和图20),采用实施例5的方法及参数制备打印件,由于等轴粉体的流动性差,在实验中不能顺利进行铺粉因而未能成功打印出最终成型件。

[0103]

以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1