特种钢连铸用抗侵蚀浸入式水口及其制备方法与流程

1.本技术涉及耐火材料技术领域,更具体地说,它涉及一种特种钢连铸用抗侵蚀浸入式水口及其制备方法。

背景技术:

2.浸入式水口是钢铁连铸生产中最关键的功能耐火材料之一,其位于中间包与结晶器之间,是钢水从中间包流向结晶器的导流管,浸入式水口的使用寿命决定了多炉连浇的炉数。因此,随着钢铁厂家对钢材浇铸效率的要求提高,浸入式水口的质量要求也随之提高。

3.现阶段,连铸生产中广泛使用al2o

3-c/zro

2-c复合浸入式水口,al2o

3-c/zro

2-c复合浸入式水口又称锆碳质水口,其本体主要采用al2o

3-c复合材料、渣线部位采用zro

2-c复合材料。但其在使用过程中,渣线部位和内孔的损蚀较大,保护渣、钢渣和耐火材料三者的界面产生复杂的界面反应,使浸入式水口在短时间内局部熔损。

4.其次,由于zro2存在三种晶型,三种晶型在不同温度下发生可逆转变,从而需要向zro2内加入稳定剂cao,以降低zro2在常温下发生晶型转变的可能性,但zro2和cao形成的固溶体中zr、ca元素分布不均,cao会产生脱溶现象,导致zro2失稳,锆碳质水口的抗侵蚀性能不佳。

5.上述相关技术中,锆碳质水口的使用寿命仅在6~9炉次,浸入式水口的抗侵蚀性能仍然有待加强。

技术实现要素:

6.为了解决浸入式水口抗侵蚀能力不足的问题,本技术提供一种特种钢连铸用抗侵蚀浸入式水口及其制备方法。

7.第一方面,本技术提供的一种特种钢连铸用抗侵蚀浸入式水口采用如下的技术方案:一种特种钢连铸用抗侵蚀浸入式水口,包括主体和渣线;所述主体材料由如下重量百分比的原料制得:电熔刚玉60~80%、碳纤维3~6%、六方系氮化硼6~10%、二硼化钛11~27%;所述主体材料中加入粘接剂,所述结合剂占主体原料总重量的8~14%;所述渣线材料由如下重量百分比的原料制得:电熔氧化锆66~78%、碳纤维2~4%、六方系氮化硼3.5~10%、二硼化钛5.5~10%、二硼化锆10~23%;所述渣线材料中加入结合剂,所述结合剂占渣线原料总重量的11~15%。

8.通过采用上述技术方案,主体材料以刚玉为主,向刚玉中加入碳纤维、六方系氮化硼、二硼化钛进行改性,具有以下优点:首先,六方系氮化硼具有与石墨相似的不被钢水润湿特性,能够使得主体材料中的碳含量显著降低,主体材料中的碳熔出氧化量减少,使得浸入式水口的主体部分具有较好的抗侵蚀特性。其次,六方系氮化硼与碳纤维共同作用,在提

高主体的热震稳定性方面具有协同增效的作用,碳纤维的纤维状结构使得主体中存在较多的应力分散点,同时六方系氮化硼的层片状结构以及不规则分布使得主体部分的裂纹偏转,六方系氮化硼的拔出能够消耗断裂能量,从而使得主体宏观上表现为抗折强度优异;再者,二硼化钛与六方系氮化硼共同烧结时,二硼化钛起到细化晶粒作用,一方面二硼化钛弥补六方系氮化硼在烧结过程中颗粒偏大的缺陷,使得主体材料成型过程中晶粒细致,使得主体部分的烧结致密度较高,提高主体部分的抗压强度,另一方面二硼化钛能够活化三氧化二铝晶体,以便于烧结工艺的进行。

9.渣线部位所用材料以氧化锆为主,加入六方系氮化硼、二硼化钛以及二硼化锆进行改性。六方系氮化硼、二硼化钛以及二硼化锆在改善水口抗侵蚀方面具有协同增效的作用。六方系氮化硼的不被钢水浸润特性使得渣线部位的材料中含碳量减少,降低浇铸过程中碳化锆形成的可能性,从而提高水口抗侵蚀能力。二硼化钛和二硼化锆增加渣线部位的锆含量,使得锆元素在烧结过程中以稳态的四方相氧化锆和或立方相氧化锆或在高温下呈现稳定的固溶物存在,从而使得渣线部位具有较高的稳定性,同时具备优异的力学性能。高温下溶入渣中氧化锆增强了熔渣的粘度,而未被溶解的氧化错颗粒又增强了渣的表观粘度,从而减轻了保护渣对渣线部位的侵蚀,提高了水口的耐侵蚀特性。氮化硼等物质在高温下融化后形成了低熔点氧化硼,氧化硼进一步填充了一些未封闭的气孔,进一步避免了钢液中夹杂物吸附在水口内壁上。

10.因此,通过主体部分材料的改性以及渣线部分材料的改性,使得浸入式水口在连铸过程中表现出优异的抗渣侵蚀特性和力学性能,水口内壁不易结瘤,显著提高了水口的使用寿命。

11.优选的,所述主体材料中各个原料的重量百分比如下:电熔刚玉65~70%、碳纤维4~6%、六方系氮化硼8~9%、二硼化钛16~21%。

12.优选的,所述渣线材料中各个原料的重量百分比如下:电熔氧化锆68~72%、碳纤维3%、六方系氮化硼5~7%、二硼化钛8~10%、二硼化锆10~12%。

13.通过采用上述技术方案,优化主体以及渣线部分的原料配比使得浸入式水口的抗侵蚀能力以及力学性能得到进一步的改善。

14.优选的,所述主体材料与渣线材料中六方系氮化硼的粒度≤0.048mm。

15.通过采用上述技术方案,使得氮化硼在烧结过程中不易形成大颗粒,从而进一步提高浸入式水口的致密度。

16.优选的,所述主体材料与渣线材料中碳纤维的长度≤0.08mm。

17.优选的,所述主体材料与渣线材料中二硼化钛的粒度≤0.05mm。

18.优选的,所述渣线材料中硼化锆的粒度≤0.075mm。

19.第二方面,本技术提供一种特种钢连铸用抗侵蚀浸入式水口的制备方法,采用如下的技术方案:一种特种钢连铸用抗侵蚀浸入式水口的制备方法,包括如下步骤:准备主体材料以及渣线材料中的各个原料,原料研磨破碎至150目以下,过筛备用;按照配方量混合上述原料分别得到主体材料和渣线材料,再按照配方量向主体材料中加入粘接剂,向渣线材料加入粘合剂,并在50~100mpa压力下压制成砖坯;砖坯在氮气气氛下升温至600~700℃保温煅烧2~3h;再升温至1400~1500℃保

温煅烧2~4h,得到浸入式水口成品。

20.通过采用上述技术方案,本技术浸入式水口的制备方法简便,浸入式水口的致密度好,抗侵蚀性能稳定。

21.综上所述,本技术具有以下有益效果:由于本技术的主体部分刚玉中加入碳纤维、六方系氮化硼、二硼化钛进行改性,通过氮化硼的掺加,降低碳纤维的含量,从而与传统浸入式水口相比本技术制得的浸入式水口碳元素含量不高于6wt%,主体材料中的碳熔出氧化量减少,抗侵蚀性能佳。再与二硼化钛配合使用,弥补氮化硼造成的主体部分颗粒较大的缺陷,使得主体部分的烧结致密度较高,提高主体部分的抗压强度。同时,本技术对渣线部位选择氧化锆作为主要材料,加入六方系氮化硼、二硼化钛以及二硼化锆进行改性,六方系氮化硼与二硼化钛以及二硼化锆在改善水口抗侵蚀方面具有协同增效的作用。因此,通过主体材料和渣线材料的配合,使得浸入式水口在连铸过程中表现出优异的抗渣侵蚀特性和力学性能,水口内壁不易结瘤,显著提高了水口的使用寿命。

具体实施方式

22.若无特殊说明,以下实施例和对比例中电熔刚玉的al2o3含量≥99%、电熔氧化锆的zro含量≥99%;短纤维的牌号lscf0.1-s,来源于上海力硕复合新材料有限公司。实施例

23.实施例1一种特种钢连铸用抗侵蚀浸入式水口,其配方如下:主体原料总重量按照100份计,其中,电熔刚玉60份、碳纤维3份、六方系氮化硼10份、二硼化钛27份;粘接剂为酚醛树脂、糊精中的一种或多种,本实施例中选择酚醛树脂(购买于济南大晖化工科技有限公司,牌号2123),粘接剂的掺加量为8份;渣线原料总重量按照100份计,其中,电熔氧化锆68份、碳纤维3份、六方系氮化硼5份、二硼化钛8份、二硼化锆10份;本实施例中结合剂选用与粘接剂相同的酚醛树脂。结合剂的掺加量为11份。

24.按照如下方法制得:将电熔刚玉、电熔氧化锆、碳纤维、六方系氮化硼、二硼化钛、二硼化锆均进行研磨破碎,直至各个原料的粒度均在150目以下,过筛备用;按照主体材料的配方,选择原料并进行混合,得到主体材料;称重后按比例计算出粘接剂的重量,向主体材料中加入粘接剂,搅拌共混,得到预成型主体材料;按照主体材料的配方,选择原料并进行混合,得到主体材料;称重后按比例计算出粘接剂的重量,向主体材料中加入粘接剂,搅拌共混,得到预成型主体材料;预成型主体材料与预成型渣线材料置于模具中并在100mpa压力下压制成砖坯;砖坯在氮气气氛下升温至600℃保温煅烧3h;再升温至1400℃保温煅烧4h,得到浸入式水口成品。

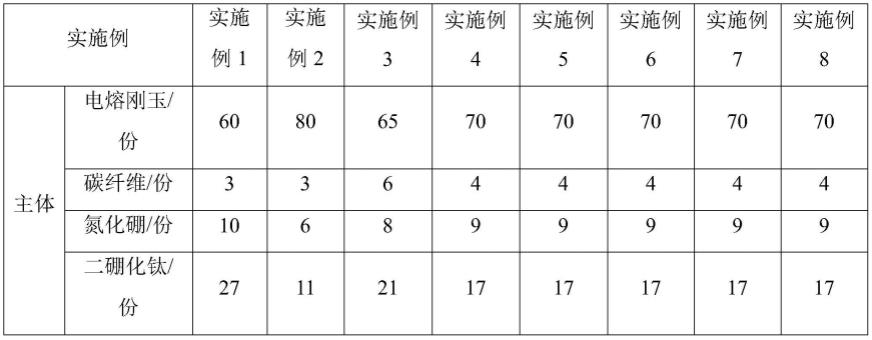

25.实施例2-8一种特种钢连铸用抗侵蚀浸入式水口,与实施例1的区别点在于主体与渣线的原料组成不同,具体组成如下表1所示。

26.表1.主体与渣线的原料组成表1.主体与渣线的原料组成实施例9一种特种钢连铸用抗侵蚀浸入式水口,与实施例8的区别点在于:对六方系氮化硼进行二次筛分,使得主体材料与渣线材料中六方系氮化硼的粒度≤0.048mm。

27.实施例10一种特种钢连铸用抗侵蚀浸入式水口,与实施例8的区别点在于:对碳纤维进行二次筛分,使得主体材料与渣线材料中碳纤维的长度≤0.08mm。

28.实施例11一种特种钢连铸用抗侵蚀浸入式水口,与实施例8的区别点在于:对二硼化钛进行二次筛分,使得主体材料与渣线材料中二硼化钛的粒度≤0.05mm。

29.实施例12一种特种钢连铸用抗侵蚀浸入式水口,与实施例8的区别点在于:对硼化锆进行二次筛分,使得渣线材料中硼化锆的粒度≤0.075mm。

30.实施例13一种特种钢连铸用抗侵蚀浸入式水口,与实施例8的区别点在于:对六方系氮化硼、碳纤维、二硼化钛和硼化锆进行二次筛分,使得主体材料与渣线材料中六方系氮化硼的粒度≤0.048mm,主体材料与渣线材料中碳纤维的长度≤0.08mm,主体材料与渣线材料中二硼化钛的粒度≤0.05mm,渣线材料中硼化锆的粒度≤0.075mm。

31.实施例14一种特种钢连铸用抗侵蚀浸入式水口,与实施例1的区别点在于:工艺参数不同,具体按照如下方法制得:将电熔刚玉、电熔氧化锆、碳纤维、六方系氮化硼、二硼化钛、二硼化锆均进行研磨破碎,直至各个原料的粒度均在150目以下,过筛备用;按照主体材料的配方,选择原料并进行混合,得到主体材料;称重后按比例计算出粘接剂的重量,向主体材料中加入粘接剂,搅拌共混,得到预成型主体材料;按照主体材料的配方,选择原料并进行混合,得到主体材料;称重后按比例计算出粘接剂的重量,向主体材料中加入粘接剂,搅拌共混,得到预成型主体材料;预成型主体材料与预成型渣线材料置于模具中并在50mpa压力下压制成砖坯;砖坯在氮气气氛下升温至700℃保温煅烧2h;再升温至1500℃保温煅烧2h,得到浸入式水口成品。

32.对比例对比例1-5一种特种钢连铸用抗侵蚀浸入式水口,与实施例1的区别点在于主体与渣线的原料组成不同,具体组成如下表2所示。

33.表2.主体与渣线的原料组成对比例6一种特种钢连铸用抗侵蚀浸入式水口,与实施例1的区别点在于,在主体材料中使用等质量份数的石墨片代替碳纤维,在渣线材料中使用等质量份数的石墨片代替碳纤维;其中,主体部分和渣线部分加入的石墨片片径大小不超过150目。

34.性能检测试验1、常温常压条件下,对实施例1-14和对比例1-6制得的浸入式水口试样的力学性能进行检测。设置空白对照试样,空白对照试样为常规锆碳质水口(主体采用al2o

3-c复合材

料、渣线部位采用zro

2-c复合材料)。

35.2、在炼钢厂特钢生产线上进行应用性试验。使用本技术实施例和对比例制得的浸入式水口试样,空白对照试样为常规锆碳质水口(主体采用al2o

3-c复合材料、渣线部位采用zro

2-c复合材料)。

36.对以下钢种进行试验:zgmn13、20mnsi。

37.检测结果表3.浸入式水口试样的力学性能应用性试验:不同浸入式水口试样用于浇铸zgmn13:实施例1:达到14炉连浇;实施例2:达到13炉连浇;实施例3:达到17炉连浇;实施例4:达到20炉连浇;实施例5:达到18炉连浇;实施例6:达到21炉连浇;实施例7:达到23炉连浇;实施例8:达到25炉连浇;实施例9:达到26炉连浇;实施例10:达到25炉连浇;实施例11:达到25炉连浇;实施例12:达到26炉连浇;实施例13:达到28炉连浇;实施例14:达到14炉连浇;并且实施例1-14制得的浸入式水口试样在使用过程无异常,内壁无明显夹杂物沉积。

38.对比例1:8连浇炉后发生水口堵死;对比例2:6连浇炉后发生水口堵死;对比例3:9连浇炉后发生水口堵死;对比例4:5连浇炉后发生水口堵死;

对比例5:7连浇炉后发生水口堵死;对比例6:12连浇炉后发生水口堵死;空白对照:8连浇炉后发生水口堵死,内壁夹杂物平均沉积厚度6mm。

39.不同浸入式水口试样用于浇铸20mnsi:实施例1-14:均能够达到17炉连浇及以上,且使用过程无异常,内壁无明显夹杂物沉积;空白对照:6连浇炉后发生水口被堵死,内壁夹杂物平均沉积厚度6mm。

40.检测结论本技术实施例1、对比例1-6以及空白对照组进行单一对比,并结合表3和应用性试验结果可得:第一,对比实施例1、对比例1-2和空白对照组的检测结果,可知:本技术主体材料使用氮化硼、二硼化钛复配进行改性,能够在提升浸入式水口力学性能以及抗侵蚀性能方面具有协同增效的作用;第二,对比实施例1、对比例3-5和空白对照组的检测结果,可知:本技术渣线材料使用氮化硼、二硼化钛和二硼化锆复配进行改性,也能够在提升浸入式水口力学性能以及抗侵蚀性能方面具有协同增效的作用;第三,对比实施例1、对比例6和空白对照组的检测结果可知:首先,碳纤维的结构对浸入式水口的抗折性能影响较大,能够显著提升水口的抗折强度;其次,水口主体材料和渣线材料的元素含量变化对其抗侵蚀性能影响较大。

41.第四,由实施例1制得的浸入式水口可承受高锰钢zgmn13的连铸,到达高连铸炉数;同时还能够在含硅钢材的连铸过程中,对于硅元素的抗侵蚀性能优异,能够达到17炉连铸的使用寿命。

42.本技术实施例1-8的检测结果可知,改性原料的含量对水口的抗侵蚀性能影响较大,在合理的范围内,能够显著改善水口的抗侵蚀性能。

43.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1