一种毒重石尾矿解毒无害化处理工艺和系统的制作方法

1.本发明涉及化工和环保领域,具体涉及一种毒重石尾矿解毒无害化处理工艺和系统,可应用于毒重石等生产过程中产生的工业尾矿的无害化处理。

背景技术:

2.毒重石的主要成分是碳酸钡,毒重石尾矿是生产过程中提取精矿后剩下的尾渣。尾矿属于危险废弃物,目前仍以堆存为主,其在高温条件下堆存的毒重石尾矿会发生自燃反应,释放出有毒气体,危险性极大。此外,含钡尾矿经过雨水淋溶作用,会浸出大量含硫化物的有毒废水,这些废水会渗入土壤中,污染地表水和地下水。可溶性钡盐能引起急性中毒,钡中毒会引发心肌受累、呼吸肌麻痹,以及腹痛、腹泻等胃肠道症状。

3.目前,钡生产厂家针对毒重石尾矿常用的处置方法是高温煅烧,但此方法会产生有毒有害气体,造成二次污染,且能耗较高;如果在无害化处理中,用酸将碳酸钡溶出,酸化反应产生大量废液,后续面临的污染水处理体量较大,大量的酸液在现场存放过程中存在安全隐患。

4.综上,长期堆放和高温煅烧都会产生严重的环境问题,因此,如何有效地处置毒重石尾矿,已成为本行业亟待解决的问题。

技术实现要素:

5.针对现有技术的不足,为了解决毒重石尾矿废液处理体量较大的问题和大量盐酸在存放过程中的安全隐患,本发明提供了一种毒重石尾矿解毒无害化处理工艺及系统,通过酸化解毒方式对毒重石尾矿进行解毒处理,同时,对酸化解毒阶段产生的废液进行资源化利用,得到了纯度较高的硫酸钡产品。

6.本发明采用如下技术方案:

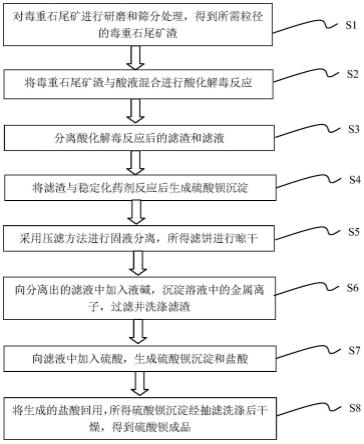

7.一方面,本发明提供了一种毒重石尾矿解毒无害化处理工艺,所述工艺包括如下步骤:

8.步骤1,对毒重石尾矿进行研磨和筛分处理,得到所需粒径的毒重石尾矿渣;

9.步骤2,将毒重石尾矿渣与酸液混合进行酸化解毒反应;

10.步骤3,分离酸化解毒反应后的滤渣和滤液;

11.步骤4,将滤渣与稳定化药剂反应后生成硫酸钡沉淀;

12.步骤5,采用压滤方法对步骤4进行固液分离,所得滤饼进行晾干;

13.步骤6,向步骤3分离出的滤液中加入液碱,沉淀溶液中的金属离子,过滤并洗涤滤渣;

14.步骤7,向步骤6中的滤液中加入硫酸,生成硫酸钡沉淀和盐酸,

15.步骤8,将步骤7中生成的盐酸回用于步骤2中,将生成的硫酸钡沉淀经抽滤洗涤后干燥,得到硫酸钡成品。

16.优选地,所述步骤1中制成的毒重石尾矿渣粒径小于5mm。

17.优选地,所述步骤2中的酸化解毒所用酸液为浓度为6%~10%的hcl溶液,反应温度为40℃~50℃,反应时间为12h~24h。

18.优选地,所述步骤4中所采用的稳定化药剂为硫酸钠,药剂添加量为待处理滤渣质量的2%~5%。

19.优选地,所述步骤7中,向滤渣中加入浓度为30%~45%的硫酸溶液,硫酸添加量为滤液质量的5%~8%。

20.优选地,所述步骤8中采用鼓风干燥器进行烘干处理,其烘干温度85℃~95℃。

21.另一方面,本发明还提供了一种毒重石尾矿解毒无害化处理系统,所述系统包括:

22.湿式球磨机,用于对毒重石尾矿研磨成尾矿渣;

23.筛分设备,用于对研磨后的毒重石尾矿渣按所需粒径进行筛分处理,所得筛上物再经所述湿式球磨机进行研磨;

24.酸化解毒罐,用于对所需粒径的毒重石尾矿渣进行酸化反应;

25.稳定化反应罐,用于对酸化解毒后所得到的滤渣进行稳定化药剂反应;

26.沉降罐,用于对稳定化反应所得反应渣进行沉淀处理;

27.板框压滤机,对稳定化反应后的反应渣进行固液分离,得到压滤后的滤饼;

28.过滤洗涤罐,用于对酸化解毒后的滤液加液碱沉淀其中的铁、钙、镁金属离子,过滤并洗涤滤渣;

29.硫酸沉淀罐,将过滤后的滤液与硫酸反应,制得硫酸钡沉淀和盐酸;

30.酸液储罐,用于存储制得的盐酸;

31.洗涤池,用于对硫酸钡沉淀进行抽滤洗涤;

32.鼓风干燥器,用于对抽滤洗涤后的硫酸钡沉淀进行烘干处理。

33.本发明技术方案,具有如下优点:

34.a.本发明对研磨后的毒重石尾矿渣进行酸化解毒处理,所产生的处理废液进行资源化利用,得到了纯度大于99%的硫酸钡产品,同时,在制得硫酸钡沉淀的过程中,制得盐酸,再将盐酸回用于酸化解毒过程中,避免了废液处理体量较大的问题和大量盐酸在存放过程中的安全隐患,具有良好的经济效益。

35.b.本发明所提供的无害化处理工艺可以避免现有高温煅烧方法处理尾矿产生的有毒有害气体,不会造成二次污染,且与现有技术相比,本工艺可实现能耗较低25%,处置成本降低35%。

36.c.本发明所提供的处理系统,通过plc进行智能化程序控制,通过集成湿式球磨机、筛分设备、酸化解毒罐、稳定化反应罐、沉降罐、板框压滤机、过滤洗涤罐、硫酸沉淀罐、酸液储罐、洗涤池和鼓风干燥器等设备和装置,其集成化程度高,整套处理中,污染物和药剂均在设备体系内反应和转移,可防止污染物和反应气体外泄,同时避免施工人员接触污染物和药剂,减少处理过程中矿渣粉尘对人员的危害。

附图说明

37.为了更清楚地说明本发明具体实施方式,下面将对具体实施方式中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

38.图1为本发明所提供的处理工艺;

39.图2为本发明所提供的处理系统结构框图;

40.图3为本发明所提供的处理系统平面布置示意图。

41.1-湿式球磨机;

ꢀꢀꢀ

2-筛分设备;

ꢀꢀꢀ

3-酸化解毒罐; 4-过滤洗涤罐

42.5-硫酸沉淀罐;

ꢀꢀꢀ

6-酸液储罐;

ꢀꢀꢀ

7-洗涤池;

ꢀꢀꢀꢀꢀ

8-鼓风干燥机

43.9-稳定化反应罐; 10-沉降罐;

ꢀꢀꢀꢀ

11-板框压滤机; 12-出料槽。

具体实施方式

44.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

45.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

46.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电性连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

47.如图2和图3所示,本发明提供了一种毒重石尾矿解毒无害化处理系统,主要包括湿式球磨机1、筛分设备2、酸化解毒罐3、稳定化反应罐9、沉降罐10、板框压滤机11、过滤洗涤罐4、硫酸沉淀罐5、酸液储罐6、洗涤池7和鼓风干燥器8和出料槽12等。其中的湿式球磨机1用于对毒重石尾矿研磨成尾矿渣;筛分设备2优选为振动筛,用于对研磨后的毒重石尾矿渣按所需粒径进行筛分处理,筛选出粒径小于5mm的尾矿渣。酸化解毒罐3用于对所需粒径的毒重石尾矿渣进行酸化反应;稳定化反应罐9用于对酸化解毒后所得到的滤渣进行稳定化药剂反应;沉降罐10用于对稳定化反应所得反应渣进行沉淀处理;板框压滤机11对稳定化反应后的反应渣进行固液分离,得到压滤后的滤饼;过滤洗涤罐4用于对酸化解毒后的滤液加液碱沉淀其中的铁、钙、镁金属离子,过滤并洗涤滤渣;硫酸沉淀罐5将过滤后的滤液与硫酸反应,制得硫酸钡沉淀和盐酸;酸液储罐6用于存储制得的盐酸;洗涤池7用于对硫酸钡沉淀进行抽滤洗涤;鼓风干燥器8用于对硫酸钡进行烘干处理。

48.如图1所示,本发明所采用的具体处理工艺包括如下步骤:

49.【s1】对毒重石尾矿进行研磨、筛选处理,得到所需粒径的毒重石尾矿渣。

50.从毒重石尾矿筛出粒径较大的渣块,使待处理矿渣粒径不超过20mm。完成筛分后,使用湿式球磨机1对毒重石尾矿进行研磨,湿式球磨机1通过传送带与振动筛连接,研磨后的尾矿渣进入振动筛进行筛分,粒径<5mm的尾矿渣进入酸化解毒罐3,粒径≥5mm的尾矿渣重新进入湿式球磨机1继续研磨。

51.【s2】将毒重石尾矿渣与酸液混合进行酸化解毒反应。

52.研磨后的尾矿渣进入酸化解毒罐3中与酸液混合搅拌,酸化解毒所用酸液为6%-10%浓度的hcl溶液,调节反应温度为40℃~50℃,反应时间为12-24小时。

53.【s3】分离酸化解毒反应后的滤渣和滤液。

54.酸化反应后,将滤渣与滤液分离。

55.【s4】将滤渣与稳定化药剂反应后生成硫酸钡沉淀。

56.滤渣经传送带进入稳定化反应罐9中,加入稳定化药剂,使滤渣中钡离子反应生成硫酸钡沉淀。稳定化药剂选择硫酸钠,药剂添加量为2%-5%。

57.【s5】采用压滤方法对步骤【s4】进行固液分离,所得滤饼进行晾干。

58.稳定化反应后进入板框压滤机11,进行固液分离,将压滤所得滤饼转移至晾晒区晾干,取样检测污染物含量。

59.【s6】酸化解毒后的滤液进入过滤洗涤罐4中,向步骤【s3】分离出的滤液中加入液碱,沉淀溶液中的铁、钙、镁金属离子,过滤并洗涤滤渣;

60.【s7】向步骤【s6】中的滤液中加入硫酸,生成硫酸钡沉淀和盐酸。

61.滤液进入硫酸沉淀罐5,加入浓度为30%~45%的硫酸溶液,硫酸添加量为滤液质量的5%~8%,生成硫酸钡沉淀和盐酸。

62.【s8】将步骤【s7】中生成的盐酸回用于步骤【s2】中,所得硫酸钡沉淀经抽滤洗涤后干燥,得到硫酸钡成品。

63.盐酸进入酸液储罐回用于毒重石的酸化解毒,硫酸钡沉淀进入洗涤池抽滤洗涤后,进入鼓风干燥器,在85℃~95℃下烘干,优选为90℃,得到硫酸钡成品。

64.本发明采用plc智能检测控制系统分别与加药装置、搅拌装置和过滤装置连接,用于监测和控制各步骤反应。

65.上述工艺中所涉及的主要反应化学方程式:

66.baco3+2hcl=bacl2+co2↑

+h2o

67.bacl2+2naso4=baso4↓

+2nacl

↓

68.fe

3+

+3oh-=fe(oh)3↓

69.al

3+

+3oh-=al(oh)3↓

70.mg

2+

+2oh-=mg(oh)2↓

71.bacl2+h2so4=baso4↓

+2hcl

↓

72.本发明可用于毒重石生产过程中产生的尾矿的无害化处理,有效降低尾矿中碳酸钡、亚硫酸钡和硅酸钡等有毒化合物含量,以及钡离子浸出量;本系统还能实现尾矿的资源化利用,利用本发明所提供的处理工艺,可以得到纯度大于99%的硫酸钡产品。

73.实施例1:

74.待处置毒重石尾矿中金属钡总量146000mg/kg,钡浸出值77.04mg/l,碳酸钡含量占19%。先将100kg的筛分后毒重石尾矿渣加入湿式球磨机,研磨后的尾矿渣进入酸化解毒罐中与300kg酸液混合搅拌,调节反应温度为50℃,反应12h后,分离滤渣与滤液。滤渣经传送带进入稳定化反应罐中,加入硫酸钠,添加比为2%,使滤渣中钡离子反应生成硫酸钡沉淀,稳定化反应后进入板框压滤进行固液分离,将压滤所得滤饼转移至晾晒区晾干,并取样检测,处理后钡浸出值为0.101mg/l,去除率达99.87%,碳酸钡含量为1%。解毒后的滤液进入过滤洗涤罐中,加液碱沉淀溶液中铁、钙、镁等金属离子,过滤并洗涤滤渣,滤液进入硫酸

沉淀罐,加入1:1的硫酸搅拌,生成硫酸钡沉淀和盐酸。盐酸进入酸液储罐回用于毒重石尾矿的酸化解毒,硫酸钡沉淀进入洗涤池抽滤洗涤后,进入鼓风干燥器,在90℃下烘干,得到硫酸钡成品。x光绕射分析(xrd)测试结果显示,制得硫酸钡纯度可达99.77%。

75.实施例2:

76.待处置毒重石尾矿中金属钡总量148000mg/kg,钡浸出值321mg/l,碳酸钡含量占31%。先将100kg的筛分后毒重石尾矿渣加入湿式球磨机,研磨后的尾矿渣进入酸化解毒罐中与300kg酸液混合搅拌,调节反应温度为50℃,反应18h后,分离滤渣与滤液。滤渣经传送带进入稳定化反应罐中,加入硫酸钠,添加比为2%,使滤渣中钡离子反应生成硫酸钡沉淀,稳定化反应后进入板框压滤进行固液分离,将压滤所得滤饼转移至晾晒区晾干,并取样检测,处理后钡浸出值为2.59mg/l,去除率达99.19%,碳酸钡含量为2%。解毒后的滤液进入过滤洗涤罐中,加液碱沉淀溶液中铁、钙、镁等金属离子,过滤并洗涤滤渣,滤液进入硫酸沉淀罐,加入1:1的硫酸搅拌,生成硫酸钡沉淀和盐酸。盐酸进入酸液储罐回用于毒重石尾矿的酸化解毒,硫酸钡沉淀进入洗涤池抽滤洗涤后,进入鼓风干燥器,85℃下烘干,得到硫酸钡成品。xrd测试结果显示,制得硫酸钡纯度可达99.94%。

77.实施例3:

78.待处置毒重石尾矿中金属钡总量151000mg/kg,钡浸出值204mg/l,碳酸钡含量占6%。先将100kg的筛分后毒重石尾矿渣加入湿式球磨机,研磨后的尾矿渣进入酸化解毒罐中与300kg酸液混合搅拌,调节反应温度为50℃,反应20h后,分离滤渣与滤液。滤渣经传送带进入稳定化反应罐中,加入硫酸钠,添加比为5%,使滤渣中钡离子反应生成硫酸钡沉淀,稳定化反应后进入板框压滤进行固液分离,将压滤所得滤饼转移至晾晒区晾干,并取样检测,处理后钡浸出值为1.71mg/l,去除率达99.16%,碳酸钡含量为1%。解毒后的滤液进入过滤洗涤罐中,加液碱沉淀溶液中铁、钙、镁等金属离子,过滤并洗涤滤渣,滤液进入硫酸沉淀罐,加入1:1的硫酸搅拌,生成硫酸钡沉淀和盐酸。盐酸进入酸液储罐回用于毒重石尾矿的酸化解毒,硫酸钡沉淀进入洗涤池抽滤洗涤后,进入鼓风干燥器,95℃下烘干,得到硫酸钡成品。xrd测试结果显示,制得硫酸钡纯度可达99.91%。

79.实施例4:

80.待处置毒重石尾矿中金属钡总量2710mg/kg,钡浸出值0.52mg/l,碳酸钡含量占27%。先将100kg的筛分后毒重石尾矿渣加入湿式球磨机,研磨后的尾矿渣进入酸化解毒罐中与300kg酸液混合搅拌,调节反应温度为40℃,反应24h后,分离滤渣与滤液。滤渣经传送带进入稳定化反应罐中,加入硫酸钠,添加比为3%,使滤渣中钡离子反应生成硫酸钡沉淀,稳定化反应后进入板框压滤进行固液分离,将压滤所得滤饼转移至晾晒区晾干,并取样检测,处理后钡浸出值为0.0781mg/l,去除率达84.98%,碳酸钡含量为2%。解毒后的滤液进入过滤洗涤罐中,加液碱沉淀溶液中铁、钙、镁等金属离子,过滤并洗涤滤渣,滤液进入硫酸沉淀罐,加入1:1的硫酸搅拌,生成硫酸钡沉淀和盐酸。盐酸进入酸液储罐回用于毒重石尾矿的酸化解毒,硫酸钡沉淀进入洗涤池抽滤洗涤后,进入鼓风干燥器,90℃下烘干,得到硫酸钡成品。xrd测试结果显示,制得硫酸钡纯度可达99.1%。

81.本系统中采用多传感器配合plc控制系统,可实现自动运行、远程监控和操作等功能,减少处理过程中矿渣粉尘对人员的危害。

82.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对

于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1