一种环保型车载甲醇制氢装置的制作方法

1.本发明涉及汽车能源技术领域,具体是一种环保型车载甲醇制氢装置。

背景技术:

2.甲醇h/c和辛烷值高,稀薄燃烧范围宽泛,允许发动机使用较高的压缩比,且甲醇分子中含氧50%,燃烧速度快,自身含氧助燃,燃烧充分,既能提高热效率,又可实现机内净化和降低co、hc和nox等常规气体排放,是一种富氧、环保、高能的燃料。若将甲醇作为直接的汽车代用燃料,会产生一些严重的问题,如热值较低、容易腐蚀发动机、润滑性不良及尾气中含有各种有毒污染物等。因此,将甲醇裂解成为氢气后进入发动机气缸燃烧,能够克服甲醇作为直接代用燃料的上述缺点。甲醇裂解气中含有丰富的氢气,可实现稀薄快速燃烧,从而提高发动机热效率,大幅降低有害排放物,提高了发动机的动力性和经济性。

3.甲醇在裂解成氢气和二氧化碳的过程中,温度较高而容易提高裂解的效率;故而在甲醇裂解的装置中加有加热装置;而在清除氢气中的二氧化碳时,通常采用吸附剂吸附,研究表明二氧化碳在低温情况下被吸附的效率较高;故而常在清除氢气中二氧化碳的装置中设置冷化装置;加热装置和冷化装置的设置导致增加能源的消耗。

技术实现要素:

4.本发明的目的在于提供一种环保型车载甲醇制氢装置,以解决背景技术中的问题。

5.为实现上述目的,本发明提供如下技术方案:一种环保型车载甲醇制氢装置,包括甲醇裂解反应器和吸附器,所述甲醇裂解反应器和吸附器之间通过引导气管相连接,甲醇裂解反应器内甲醇制氢产生的气体由引导气管导入吸附器内部;所述甲醇裂解反应器包括裂解仓体、预热管筒和进料管,裂解仓体和预热管筒之间形成一个环保型腔体,进料管由裂解仓体顶壁穿入预热管筒内部,所述预热管筒的外壁上环绕有螺旋加热导管且螺旋加热导管的两端部与汽车尾气排管相连接;螺旋加热导管内部具有流动气流,流动的气流经过汽车尾气排管吸收热量并经过预热管筒散发热量;所述裂解仓体底部具有催化剂承托件;所述吸附器包括吸附仓和环流冷化组件;所述吸附仓内具有吸附二氧化碳的吸附剂及固体吸附件,且连接吸附器的引导气管一端延伸至吸附剂内部,所述环流冷化组件用于将吸附剂以循环流动的方式冷化,并且吸附剂循环流动过程中冷化固体吸附件,所述环流冷化组件在回流过程中与预热管筒连接汽车尾气排管的一端通过换热组件进行热交换,吸附仓顶部具有氢气导流管。

6.在上述技术方案的基础上,本发明还提供以下可选技术方案:在一种可选方案中:所述进料管底部具有一段螺旋导管且螺旋导管位于预热管筒内部。

7.在一种可选方案中:所述裂解仓体底部呈卧式的筒体结构且催化剂承托件为转辊结构,催化剂承托件外壁与裂解仓体内壁旋转密封配合;催化剂承托件外壁上具有多块均

匀分布的固体催化剂;所述裂解仓体外壁上具有驱使催化剂承托件旋转的驱动电机。

8.在一种可选方案中:所述催化剂承托件包括转动轴和转动托辊,所述转动轴端部转动安装在裂解仓体底部侧壁上,且转动轴的其中一端与驱动电机通过齿轮传动相连接,所述转动托辊设在转动轴上且转动托辊的外壁上具有多个用于安装固体催化剂的安装凹槽且固体催化剂的形状与安装凹槽的形状相完全契合。

9.在一种可选方案中:所述环流冷化组件包括引流管、吸热管件、回流导管、冷凝器和引流泵体,所述冷凝器和引流泵体均设在吸附仓的侧壁上,所述吸热管件设在吸附仓内部且固体吸附件设在吸热管件上,所述引流泵体通过引流管与吸热管件的一端部相连接,所述吸热管件另一端通过回流导管与冷凝器相连接;所述回流导管穿过换热组件并与换热组件进行热交换;所述冷凝器与出液端与吸附仓内部连通。

10.在一种可选方案中:所述换热组件包括换热仓、螺旋换热管和外接导管,所述换热仓设在回流导管中部并与之相连通,所述螺旋换热管设在换热仓内部且一端通过排流管与预热管筒相连通,螺旋换热管另一端通过外接导管与汽车尾气排管连接。

11.在一种可选方案中:所述吸热管件包括两个集流管和多个分流管,两个集流管分别设在引流管和回流导管的端部并与其相连通,多个分流管并排设在两个集流管之间且分流管的两端分别与两个集流管相连通,所述固体吸附件的底部具有多个卡合凹槽,多个卡合凹槽相对卡套在多个分流管上。

12.相较于现有技术,本发明的有益效果如下:1、本发明通过螺旋加热导管和预热管筒的设置能够利用汽车尾气中的余热对甲醇进行加热,从而提高甲醇裂解的效率并充分利用尾气余热;还通过利用循环的吸附剂将固体吸附件的热量带走,从而提高对二氧化碳的吸收效率,提高氢气的净化效果。

13.2、本发明通过换热组件可将环流冷化组件中的热量用于加热流向汽车尾气排管的气流;便于对环流冷化组件中吸附剂降温并对气流加热;3、本发明结构简单,能够采用汽车中的余热提高甲醇裂解的效率,并通过环流冷化二氧化碳的吸附件,提高氢气净化效果,节约能源消耗且实用性较强。

附图说明

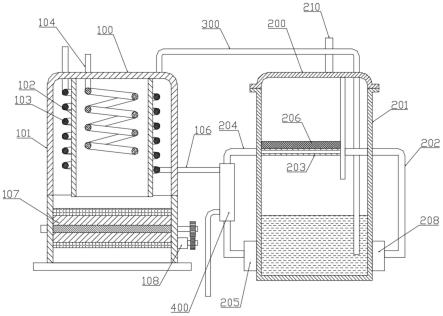

14.图1为本发明的一个实施例中的该装置整体结构示意图。

15.图2为本发明的一个实施例中的催化剂承托件结构示意图。

16.图3为本发明的一个实施例中的换热组件结构示意图。

17.图4为本发明的一个实施例中的吸热管件结构示意图。

18.图5为本发明的一个实施例中的固体吸附件结构示意图。

19.附图标记注释:甲醇裂解反应器100、裂解仓体101、预热管筒102、螺旋加热导管103、进料管104、排流管106、催化剂承托件107、转动轴1071、转动托辊1072、安装凹槽1073、驱动电机108、吸附器200、吸附仓201、引流管202、吸热管件203、集流管2031、分流管2032、回流导管204、冷凝器205、固体吸附件206、卡合凹槽2061、引流泵体208、氢气导流管210、引导气管300、换热组件400、换热仓401、螺旋换热管402、外接导管403。

具体实施方式

20.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明;在附图或说明中,相似或相同的部分使用相同的标号,并且在实际应用中,各部件的形状、厚度或高度可扩大或缩小。本发明所列举的各实施例仅用以说明本发明,并非用以限制本发明的范围。对本发明所作的任何显而易知的修饰或变更都不脱离本发明的精神与范围。

21.在一个实施例中,如图1所示,一种环保型车载甲醇制氢装置,包括甲醇裂解反应器100和吸附器200,所述甲醇裂解反应器100和吸附器200之间通过引导气管300相连接,甲醇裂解反应器100内甲醇制氢产生的气体由引导气管300导入吸附器200内部;所述甲醇裂解反应器100包括裂解仓体101、预热管筒102和进料管104,裂解仓体101和预热管筒102之间形成一个环保型腔体,进料管104由裂解仓体101顶壁穿入预热管筒102内部,所述预热管筒102的外壁上环绕有螺旋加热导管103且螺旋加热导管103的两端部与汽车尾气排管相连接;螺旋加热导管103内部具有流动气流,流动的气流经过汽车尾气排管吸收热量并经过预热管筒102散发热量;所述裂解仓体101底部具有催化剂承托件107;所述吸附器200包括吸附仓201和环流冷化组件;所述吸附仓201内具有吸附二氧化碳的吸附剂及固体吸附件206,且连接吸附器200的引导气管300一端延伸至吸附剂内部,所述环流冷化组件用于将吸附剂以循环流动的方式冷化,并且吸附剂循环流动过程中冷化固体吸附件206,所述环流冷化组件在回流过程中与预热管筒102连接汽车尾气排管的一端通过换热组件400进行热交换,吸附仓201顶部具有氢气导流管210;在本实施例的实施过程中,甲醇经进料管104置于预热管筒102内部,并且逐渐向下流动,而螺旋加热导管103通过与汽车尾气排管的热交换,可将热量经气流引导至预热管筒102外壁并加热预热管筒102内部甲醇;从而可加热甲醇;当甲醇流动至催化剂承托件107处时,通过温度的上升以及催化剂承托件107上的催化剂可实现甲醇的转化成氢气和二氧化碳所混合的混合气体;混合气体经引导气管300导流至吸附器200中的吸附仓201内部,混合气体经过吸附仓201内部的吸附剂可净化部分的二氧化碳;混合气流继续上升经过固体吸附件206,固体吸附件206可再次净化二氧化碳,从而将氢气的纯度提高;通过环流冷化组件在回流时通过换热组件400可将热量传导至预热管筒102内;从而可提高预热管筒102内的气流热量并降低环流冷化组件内导流的吸附剂温度,从而便于预热管筒102内温度升高以及环流冷化组件内的吸附剂温度降低;便于甲醇的转化以及二氧化碳的吸附清除;可有效利用排气管的热量以及二氧化碳吸附时的余热;在一个实施例中,如图1所示,所述进料管104底部具有一段螺旋导管且螺旋导管位于预热管筒102内部;在本实施例中,通过螺旋导管的设置能够增加甲醇在进料管104内部的流动路径,从而停留在预热管筒102内的时间,可吸收更多的热量,便于后续在催化剂承托件107上的催化剂相反应,从而提高甲醇的转化效率;在一个实施例中,如图1所示,所述裂解仓体101底部呈卧式的筒体结构且催化剂承托件107为转辊结构,催化剂承托件107外壁与裂解仓体101内壁旋转密封配合;催化剂承托件107外壁上具有多块均匀分布的固体催化剂;所述裂解仓体101外壁上具有驱使催化剂承托件107旋转的驱动电机108;在本实施例中,由于催化剂承托件107外壁上具有多个固体催化剂;利用驱动电机108驱动催化剂承托件107旋转使得相对应的固体催化剂朝向预热管

筒102底端口,从而可实现催化剂承托件107上的固体催化剂轮流使用,这样便于对已经催化甲醇转换反应的固体催化剂进行更换。

22.在一个实施例中,如图1和图2所示,所述催化剂承托件107包括转动轴1071和转动托辊1072,所述转动轴1071端部转动安装在裂解仓体101底部侧壁上,且转动轴1071的其中一端与驱动电机108通过齿轮传动相连接,所述转动托辊1072设在转动轴1071上且转动托辊1072的外壁上具有多个用于安装固体催化剂的安装凹槽1073且固体催化剂的形状与安装凹槽1073的形状相完全契合;在本实施例中,由于转动托辊1072上的多个安装凹槽1073的设置,通过转动托辊1072在驱动电机108驱动下旋转使得多个安装凹槽1073交换式朝上,实现更换固体催化剂,提高甲醇转化效率。

23.在一个实施例中,如图1所示,所述环流冷化组件包括引流管202、吸热管件203、回流导管204、冷凝器205和引流泵体208,所述冷凝器205和引流泵体208均设在吸附仓201的侧壁上,所述吸热管件203设在吸附仓201内部且固体吸附件206设在吸热管件203上,所述引流泵体208通过引流管202与吸热管件203的一端部相连接,所述吸热管件203另一端通过回流导管204与冷凝器205相连接;所述回流导管204穿过换热组件400并与换热组件400进行热交换;所述冷凝器205与出液端与吸附仓201内部连通;在本实施例中,引流泵体208将吸附仓201内部的吸附剂经引流管202吸附至吸热管件203内部流动,由于固体吸附件206设在吸热管件203上并且吸热管件203能够吸附固体吸附件206上的热量并带走,从而冷化固体吸附件206以便于提高固体吸附件206吸附二氧化碳的效率;而带走固体吸附件206热量的吸附剂经回流导管204与换热组件400产生热交换而降低温度,最后流至冷凝器205进行冷化,并回流至吸附仓201内部;如此可循环利用降低固体吸附件206的温度而提高吸附二氧化碳的效率;在一个实施例中,如图1和图3所示,所述换热组件400包括换热仓401、螺旋换热管402和外接导管403,所述换热仓401设在回流导管204中部并与之相连通,所述螺旋换热管402设在换热仓401内部且一端通过排流管106与预热管筒102相连通,螺旋换热管402另一端通过外接导管403与汽车尾气排管连接;在本实施例中,回流导管204导流的吸附剂流至换热仓401内部,而排流管106导流螺旋加热导管103内部的气流并且气流经螺旋换热管402在换热仓401内部流动,从而吸附剂的热量与气流产生热交换,可加热气流并冷化回流导管204内部的吸附剂,从而实现预先冷化吸附剂以及加热气流;实现余热的有效利用;在一个实施例中,如图1、图4和图5所示,所述吸热管件203包括两个集流管2031和多个分流管2032,两个集流管2031分别设在引流管202和回流导管204的端部并与其相连通,多个分流管2032并排设在两个集流管2031之间且分流管2032的两端分别与两个集流管2031相连通,所述固体吸附件206的底部具有多个卡合凹槽2061,多个卡合凹槽2061相对卡套在多个分流管2032上;通过多个分流管2032的设置能够有效将吸附液进行分散并与固体吸附件206多处进行换热,提高对于固体吸附件206的降温效率;上述实施例公布了一种环保型车载甲醇制氢装置,其中,甲醇经进料管104置于预热管筒102内部,并且逐渐向下流动,而螺旋加热导管103通过与汽车尾气排管的热交换,可将热量经气流引导至预热管筒102外壁并加热预热管筒102内部;从而可加热甲醇;当甲醇流动至催化剂承托件107处时,通过温度的上升以及催化剂承托件107上的催化剂可实现甲醇的转化成氢气和二氧化碳所混合的混合气体;混合气体经引导气管300导流至吸附器200

中的吸附仓201内部,混合气体经过吸附仓201内部的吸附剂可净化部分的二氧化碳;混合气流继续上升经过固体吸附件206,固体吸附件206可再次净化二氧化碳,从而将氢气的纯度提高;通过环流冷化组件在回流时通过换热组件400可将热量传导至预热管筒102内;从而可提高预热管筒102内的气流热量并降低环流冷化组件内导流的吸附剂温度,从而便于预热管筒102可温度升高以及环流冷化组件内的吸附剂温度降低;便于甲醇的转化以及二氧化碳的吸附清除;可有效利用排气管的热量以及二氧化碳吸附时的余热。

24.以上所述,仅为本公开的具体实施方式,但本公开的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本公开揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本公开的保护范围之内。因此,本公开的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1