一种宽温锰锌铁氧体材料的制备工艺的制作方法

1.本发明涉及锰锌铁氧体材料技术领域,特别是涉及一种宽温锰锌铁氧体材料的制备工艺。

背景技术:

2.锰锌铁氧体是由mno-zno-fe2o3三种主要成分组成的复合铁氧体。锰锌铁氧体材料具有磁导率高、饱和磁通密度高、损耗低等特点,广泛用于家用电器、网络通讯、汽车电子、航空航天等领域。

3.目前,锰锌铁氧体的制备方法大多采用陶瓷法,即以高纯的氧化铁、氧化锌和四氧化三锰为原料,按特定比例混合球磨后(850~930)℃煅烧(3~5)h得到锰锌铁氧体预烧粉,此粉料再经掺杂球磨后喷雾造粒压制成型后(1250~1350)℃平衡气氛中烧结(20~36)h获得锰锌铁氧体磁芯。虽然传统陶瓷法的工艺流程较短,但得到的材料存在在(-50~125)℃范围内,随着温度的变化,材料初始磁导率的温度稳定性差,升高幅度较大,同时在(0.1~1)mhz范围内功率损耗严重的问题。

技术实现要素:

4.本发明主要从配方和制备工艺方面改进,提供一种宽温锰锌铁氧体材料的制备工艺,使制备出的锰锌铁氧体材料具有宽温稳定性的特性,同时能够降低实际应用成本。

5.为了解决上述技术问题,本发明采用如下技术方案:

6.一种宽温锰锌铁氧体材料,其原料包括主成分及辅助成分,所述主成分以质量百分比计,包括65%~75%的三氧化二铁,10%~15%的四氧化三锰及10%~15%的氧化锌,所述辅助成分选自v2o5、ca2o3、nb2o5、tio2中的至少一种。

7.v2o5、ca2o3、nb2o5、tio2的质量比为(4~6):(2~4):(5~9):(2~4),进一步为5.5:3:7:3。

8.本发明还提供了一种宽温锰锌铁氧体材料的制备工艺,包括如下步骤:将准备的原料进行一次砂磨后得到粒径为(0.8~1.2)μm的浆料,烘干浆料后进行预烧,然后进行二次砂磨,将得到的砂磨料制备成型后进行烧结。

9.进一步地,一次砂磨的步骤为:按物料:去离子水=2:(1.3~1.7)的质量比加入水搅拌均匀得到浆料,按照浆料:钢球=1:1.5的质量比进行砂磨得到粒径为(0.8~1.2)μm的浆料。

10.进一步地,预烧的条件为:在惰性气体气氛条件下,(600~650)℃预烧(1~2)h。

11.进一步地,二次砂磨后物料粒径为(0.4~0.7)μm。

12.进一步地,将二次砂磨后的物料与质量浓度为(5~10)%的聚乙烯醇溶液混合均匀制备成型进行喷雾造粒,制备为成型用颗粒料,颗粒料经成型压制后进行烧结。

13.进一步地,二次砂磨后的物料:聚乙烯醇溶液的质量比为1:(6~10);进一步为1:8。

14.进一步地,将得到的粉料在气氛钟罩炉中烧结,烧结具体步骤为:在惰性气体气氛保护下升温至(1200~1300)℃后,在氧气体积浓度为(1~3)%的条件下保温(2.5~5)h,然后在平衡氧气浓度下降温至(700~800)℃后,保温(1~2)h,最后在氮气保护下降温至室温即得锰锌铁氧体材料。

15.进一步地,将得到的粉料在气氛钟罩炉中烧结,烧结具体步骤为:在氮气气氛保护下升温至1250℃后,在氧气体积浓度为1%的条件下保温3h,然后在平衡氧气浓度下降温至750℃后,保温1h,最后在氮气保护下降温至室温即得锰锌铁氧体材料。

16.有益效果:

17.与现有技术相比,本发明制备的锰锌铁氧体材料经测试,在100khz、200mt、100℃条件下,功率损耗p

cv

≤330mw/cm3;在300khz、100mt、100℃条件下,功率损耗p

cv

≤270mw/cm3;在500khz、50mt、100℃条件下,功率损耗p

cv

≤40mw/cm3;1mhz、30mt、100℃条件下,功率损耗p

cv

≤70mw/cm3;同时,在-50℃~125℃温度范围内,随着温度的变化,初始磁导率的数值较稳定,具有良好的温度稳定性,使锰锌铁氧体材料在使用过程中,能在高温、低温的环境中正常使用。

具体实施方式

18.下面对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.实施例1

20.(1)备料:按质量百分比计算,准备65%fe2o3、10%mn3o4、15%zno和10%由v2o5、ca2o3、nb2o5、tio2(质量比为5.5:3:7:3)组成的辅助成分。

21.(2)一次砂磨:按物料:去离子水=2:1.5(质量比)的比例加入去离子水,搅拌均匀得到浆料,按照浆料:钢球=1:1.5(质量比)进行砂磨d50平均粒径在1μm后烘干。

22.(3)预烧、二次砂磨:将烘干后的物料在氮气气氛,(600~650)℃下预烧(1~2)h,得预烧料后进行二次砂磨,水的质量与第一次砂磨添加的质量比相同,砂磨至物料粒径为(0.4~0.7)μm后烘干,得砂磨料。

23.(4)成型:得到微米级砂磨料后在储料罐中边搅拌边加入质量浓度为8%的pva(聚乙烯醇)溶液,其中聚乙烯醇溶液与浆料的质量比为1:8,搅拌均匀后喷雾造粒,得粉料。

24.(5)烧结:将得到的粉料在气氛钟罩炉中烧结,烧结具体步骤为:在氮气气氛保护下升温至1250℃后,在氧气体积浓度为1%的条件下保温3h,然后在平衡氧气浓度下降温至750℃后,保温1h,最后在氮气保护下降温至室温即得锰锌铁氧体材料。

25.实施例2

26.(1)备料:按质量百分比计算,准备70%fe2o3、15%mn3o4、10%zno和5%由v2o5、ca2o3、nb2o5、tio2(质量比为5.5:3:7:3)组成的辅助成分。

27.(2)一次砂磨:按物料:去离子水=2:1.5(质量比)的比例加入去离子水,搅拌均匀得到浆料,按照浆料:钢球=1:1.5(质量比)进行砂磨d50平均粒径在1μm后烘干。

28.(3)预烧、二次砂磨:将烘干后的物料在氮气气氛,(600~650)℃下预烧(1~2)h,得预烧料后进行二次砂磨,水的质量与第一次砂磨添加的质量比相同,砂磨至物料粒径为

(0.4~0.7)μm后烘干,得砂磨料。

29.(4)成型:得到微米级砂磨料后在储料罐中边搅拌边加入质量浓度为8%的pva(聚乙烯醇)溶液,其中聚乙烯醇溶液与浆料的质量比为1:8,搅拌均匀后喷雾造粒,得粉料。

30.(5)烧结:将得到的粉料在气氛钟罩炉中烧结,烧结具体步骤为:在氮气气氛保护下升温至1250℃后,在氧气体积浓度为1%的条件下保温3h,然后在平衡氧气浓度下降温至750℃后,保温1h,最后在氮气保护下降温至室温即得锰锌铁氧体材料。

31.实施例3

32.(1)备料:按质量百分比计算,准备65%fe2o3、10%mn3o4、15%zno和10%由v2o5、ca2o3、nb2o5、tio2(质量比为5.5:3:7:3)组成的辅助成分。

33.(2)一次砂磨:按物料:去离子水=2:1.5(质量比)的比例加入去离子水,搅拌均匀得到浆料,按照浆料:钢球=1:1.5(质量比)进行砂磨d50平均粒径在1μm后烘干。

34.(3)预烧、二次砂磨:将烘干后的物料在氮气气氛,(600~650)℃下预烧(1~2)h,得预烧料后进行二次砂磨,水的质量与第一次砂磨添加的质量比相同,砂磨至物料粒径为(0.4~0.7)μm后烘干,得砂磨料。

35.(4)成型:得到微米级砂磨料后在储料罐中边搅拌边加入质量浓度为8%的pva(聚乙烯醇)溶液,其中聚乙烯醇溶液与浆料的质量比为1:8,搅拌均匀后喷雾造粒,得粉料。

36.(5)烧结:将得到的粉料在气氛钟罩炉中烧结,烧结具体步骤为:在氮气气氛保护下升温至1200℃后,在氧气体积浓度为1%的条件下保温3h,然后在平衡氧气浓度下降温至500℃后,保温1h,最后在氮气保护下降温至室温即得锰锌铁氧体材料。

37.实施例4

38.(1)备料:按质量百分比计算,准备70%fe2o3、10%mn3o4、10%zno和10%由v2o5、ca2o3、nb2o5、tio2(质量比为5.5:3:7:3)组成的辅助成分。

39.(2)一次砂磨:按物料:去离子水=2:1.5(质量比)的比例加入去离子水,搅拌均匀得到浆料,按照浆料:钢球=1:1.5(质量比)进行砂磨d50平均粒径在1μm后烘干。

40.(3)预烧、二次砂磨:将烘干后的物料在氮气气氛,(600~650)℃下预烧(1~2)h,得预烧料后进行二次砂磨,水的质量与第一次砂磨添加的质量比相同,砂磨至物料粒径为(0.4~0.7)μm后烘干,得砂磨料。

41.(4)成型:得到微米级砂磨料后在储料罐中边搅拌边加入质量浓度为8%的pva(聚乙烯醇)溶液,其中聚乙烯醇溶液与浆料的质量比为1:8,搅拌均匀后喷雾造粒,得粉料。

42.(5)烧结:将得到的粉料在气氛钟罩炉中烧结,烧结具体步骤为:在氮气气氛保护下升温至1250℃后,在氧气体积浓度为1%的条件下保温3h,然后在平衡氧气浓度下降温至750℃后,保温1h,最后在氮气保护下降温至室温即得锰锌铁氧体材料。

43.实施例5

44.(1)备料:按质量百分比计算,准备65%fe2o3、15%mn3o4、15%zno和5%由v2o5、ca2o3、nb2o5、tio2(质量比为5.5:3:7:3)组成的辅助成分。

45.(2)一次砂磨:按物料:去离子水=2:1.5(质量比)的比例加入去离子水,搅拌均匀得到浆料,按照浆料:钢球=1:1.5(质量比)进行砂磨d50平均粒径在1μm后烘干。

46.(3)预烧、二次砂磨:将烘干后的物料在氮气气氛,(600~650)℃下预烧(1~2)h,得预烧料后进行二次砂磨,水的质量与第一次砂磨添加的质量比相同,砂磨至物料粒径为

(0.4~0.7)μm后烘干,得砂磨料。

47.(4)成型:得到微米级砂磨料后在储料罐中边搅拌边加入质量浓度为8%的pva(聚乙烯醇)溶液,其中聚乙烯醇溶液与浆料的质量比为1:8,搅拌均匀后喷雾造粒,得粉料。

48.(5)烧结:将得到的粉料在气氛钟罩炉中烧结,烧结具体步骤为:在氮气气氛保护下升温至1300℃后,在氧气体积浓度为1%的条件下保温3h,然后在平衡氧气浓度下降温至900℃后,保温1h,最后在氮气保护下降温至室温即得锰锌铁氧体材料。

49.对比例1

50.与实施例1相比,缺少二次砂磨步骤。

51.(1)备料:按质量百分比计算,准备65%fe2o3、10%mn3o4、15%zno和10%由v2o5、ca2o3、nb2o5、tio2(质量比为5.5:3:7:3)组成的辅助成分。

52.(2)一次砂磨:按照物料:去离子水=2:1.5(质量比)的比例加入去离子水,搅拌均匀得到浆料,按照浆料:钢球=1:1.5(质量比)进行砂磨d50平均粒径在1μm后烘干。

53.(3)预烧:将烘干后的物料在氮气气氛,(600~650)℃下预烧(1~2)h,得预烧料。

54.(4)成型:得到微米级预烧料后在储料罐中边搅拌边加入质量浓度为8%的pva(聚乙烯醇)溶液,其中聚乙烯醇溶液与浆料的质量比为1:8,搅拌均匀后喷雾造粒,得粉料。

55.(5)烧结:将得到的粉料在气氛钟罩炉中烧结,烧结具体步骤为:在氮气气氛保护下升温至1250℃后,在氧气体积浓度为1%的条件下保温3h,然后在平衡氧气浓度下降温至750℃后,保温1h,最后在氮气保护下降温至室温即得锰锌铁氧体材料。

56.对比例2

57.与实施例1相比,缺少预烧步骤。

58.(1)备料:按质量百分比计算,准备60%fe2o3、10%mn3o4、15%zno和15%由v2o5、ca2o3、nb2o5、tio2(质量比为5.5:3:7:3)组成的辅助成分。

59.(2)一次砂磨:按物料:去离子水=2:1.5(质量比)的比例加入去离子水,搅拌均匀得到浆料,按照浆料:钢球=1:1.5(质量比)进行砂磨d50平均粒径在1μm后烘干。

60.(3)二次砂磨:将烘干后的物料进行二次砂磨,水的质量与第一次砂磨添加的质量比相同,砂磨至物料粒径为(0.4~0.7)μm后烘干,得砂磨料。

61.(4)成型:得到微米级砂磨料后在储料罐中边搅拌边加入质量浓度为8%的pva(聚乙烯醇)溶液,其中聚乙烯醇溶液与浆料的质量比为1:8,搅拌均匀后喷雾造粒,得粉料。

62.(5)烧结:将得到的粉料在气氛钟罩炉中烧结,烧结具体步骤为:在氮气气氛保护下升温至1250℃后,在氧气体积浓度为1%的条件下保温3h,然后在平衡氧气浓度下降温至750℃后,保温1h,最后在氮气保护下降温至室温即得锰锌铁氧体材料。

63.对比例3

64.与实施例1相比,辅助成分不同。

65.(1)备料:按质量百分比计算,准备65%fe2o3、10%mn3o4、15%zno和10%由三氧化二钴、氧化锡、氧化铋、二氧化钛(质量比为5.5:3:7:3)组成的辅助成分。

66.(2)一次砂磨:按物料:去离子水=2:1.5(质量比)的比例加入去离子水,搅拌均匀得到浆料,按照浆料:钢球=1:1.5(质量比)进行砂磨d50平均粒径在1μm后烘干。

67.(3)预烧、二次砂磨:将烘干后的物料在氮气气氛,(600~650)℃下预烧(1~2)h,得预烧料后进行二次砂磨,水的质量与第一次砂磨添加的质量比相同,砂磨至物料粒径为

(0.4~0.7)μm后烘干,得砂磨料。

68.(4)成型:得到微米级砂磨料后在储料罐中边搅拌边加入质量浓度为8%的pva(聚乙烯醇)溶液,其中聚乙烯醇溶液与浆料的质量比为1:8,搅拌均匀后喷雾造粒,得粉料。

69.(5)烧结:将得到的粉料在气氛钟罩炉中烧结,烧结具体步骤为:在氮气气氛保护下升温至1250℃后,在氧气体积浓度为1%的条件下保温3h,然后在平衡氧气浓度下降温至750℃后,保温1h,最后在氮气保护下降温至室温即得锰锌铁氧体材料。

70.样环烧结冷却后采用日本岩崎科技的b-h回线仪测试测试实施例、对比例中锰锌铁氧体材料的功率损耗,结果如表1;检测-30℃~125℃温度范围内材料的磁导率,结果如表2。

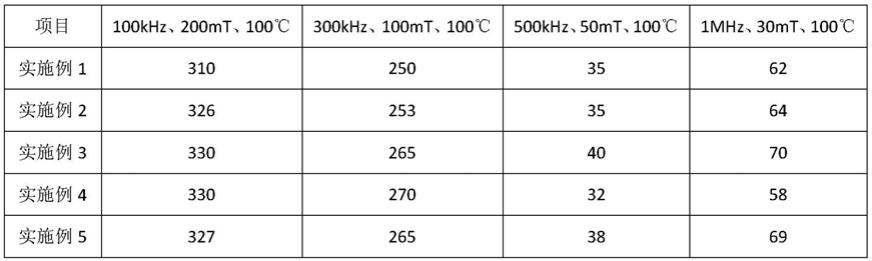

71.表1功率损耗情况

[0072][0073][0074]

从表1看出,相比对比例,实施例1~5制备的材料在100khz~1mhz的宽频范围内,功率损耗小。

[0075]

表2初始磁导率

[0076][0077]

从表2可以看出,温度从-55℃升温至0℃时,实施例中材料的初始磁导率升温幅度在35~50%之间,对比例中的材料的初始磁导率升温幅度大于70%,当温度逐渐升高时,相比对比例1~3,实施例1~5得到的材料初始磁导率虽然升高,但数值较稳定,波动不大,温

度稳定性较好。

[0078]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1