一种针铁矿制备球状高密度低杂质磷酸铁锂前驱体的方法

1.本方法是涉及新能源电池正极材料磷酸铁锂前驱体磷酸铁的新能源化工应用。

技术背景

2.能源和环境问题一直是当今世界人类面临的共同问题,对新型情节能源开发和应用已成为目前世界各个国家的重要任务。锂离子电池以其体积小、质量轻、能量密度大,循环稳定性好、无记忆效应等优点吸引了全球众多研究者的关注。据统计,我国新能源汽车,包括纯电动汽车、混合动力以及增程式电动汽车在2021年呈持续性高增长状态。到11月,新型能源汽车销售占比已经超过17%。在国家提出的“碳达峰、碳中和”的强烈政策驱动下,该比例将会越来越大,新能源纯电动汽车必定在未来取代石化燃油汽车。

3.锂离子电池应具备较高的能量密度以确保汽车的长距离续航,有很高的安全性包括热稳定安全和撞击穿刺安全,有很好的低温续航保持性以及具有更高的循环性等。锂离子电池应具备以下特征:工作电压较高,比容量较高;电荷保持率较强,工作温度较宽;寿命长;体积小等。lifepo4具有规则的橄榄石结构,pnma空间群,p-o的强共价键使得lifepo4晶体结构具有很强的热力学和动力学稳定性,在充放电过程中锂离子的嵌入和脱嵌不会引起体积过度膨胀或者收缩。磷酸铁锂正极材料具有理论容量170ma.g-1

,以及3.5v的电压平台,充放电循环稳定性高,另外,磷酸铁锂具有原料易得,成本低廉成为动力电池追棒的正极材料。该材料在充电过程中lifepo4转变为fepo4,放电过程中由fepo4转变为lifepo4。影响磷酸铁锂正极材料的能量密度主要受磷酸铁前驱体的结构、杂质量、颗粒形态、粒径分布、压实密度等因素影响。

4.通常采用水热法制备的磷酸铁前驱体,需采用高温高压条件,对设备要求高,反应时间长,磷酸铁产物团聚严重、含杂质多、压实密度不高等缺点。而采用共沉淀法制备的磷酸铁前驱体也会出现颗粒大,附聚,分布不均,含硫较高、压实密度低等缺点。采用铁红即fe2o3与nh4h2po4固相通过球磨混合烧结制备的方法,此法虽振实密度高,但颗粒不均、混合较差,烧结出来的正极材料能量密度低。本发明通过制备纳米级针铁矿,有效地脱除硫酸根,铁源达到很纯净,再通过喷雾干燥方式得到微米级球形前驱体,满足高纯度、并具有固相法的振实密度高,及优异的电化学性能。

5.因此本发明的目的在于创新开发一种简单易行、成本低廉、产物纯净、压实密度高的磷酸铁前驱体制备新方法。利用工业feso4价格低、来源广泛、简单易得的特点,将其制备为针铁矿作为前驱体铁源的同时除去了杂质,合成的针铁矿,再与nh4h2po4进行混合喷雾干燥,得到球形混合体,烧结后即可得到磷酸铁前驱体。本发明利用以硫酸亚铁为铁源、通过合成出针铁矿这种形态,再与磷源结合制备磷酸铁,这种工艺比传统硫酸亚铁与磷源一步共沉淀优势有:杂质含量少,晶型可控、合成出的振实密度高,最终反映到磷酸铁锂正极材料的能量密度高,是一种具有较好应用前景的前驱体合成方法。

技术实现要素:

6.针对现有合成技术所存在的各种问题,本发明的目的在于提供一种脱除硫酸根而制备出纯净的铁源以合成磷酸铁,同时兼具高的振实密度和压实密度以及高容量。

7.为实现上述目的,本发明通过制备针铁矿法将硫酸根进行完全脱除,从而制备出高密度高容量磷酸铁的方法,具体方法包括以下步骤:

8.(1)将feso4配置成0.1-0.5mol/l的溶液,使用h2so4调节ph值为3.0,取h2o2:fe

2+

=1.05:2摩尔质量比的h2o2,并稀释至300-500ml。将feso4溶液置于水浴锅中,温度95℃,搅拌速度300rpm,将h2o2稀溶液缓慢滴加入feso4溶液中,使用3.0mol/l的稀氨水维持ph值3.0左右。

9.(2)将红棕色液体转入油浴锅中,温度95℃进行陈化,陈化时间为24h。陈化结束后将沉淀进行过滤洗涤数次,将得到的固体样品转入真空干燥箱中80℃干燥12h,得到纯净针铁矿feooh。

10.(3)将针铁矿使用去离子水进行配置为悬浮状体,加入nh4h2po4进行混合搅拌1h,n(feooh):n(nh4h2po4)=1:1,取值为摩尔质量比。将混合均匀的溶液置入喷雾干燥机中,设置干燥温度为300℃,喷雾速率为20ml/min,即可得到铁磷混合体。将混合体置入马弗炉中700℃烧结6h,得到球形高密度纯净的磷酸铁前驱体。

11.(4)将步骤(3)合成的样品进行性能及表征测试。

12.步骤(1)中的feso4为包含但不限于工业级、分析纯及优级纯级别,含量50%-99.9%,无水硫酸亚铁以及水合硫酸亚铁。

13.步骤(1)中的feso4溶液温度为50-100℃,优选80-95℃;搅拌速度为150-450rpm,优选的为300rpm。

14.步骤(1)中的稀氨水浓度为1-15mol/l,不限于氨水和液氨,优选的,氨水浓度3-5mol/l。

15.步骤(3)中的混合溶液所选取的干燥方式不限于喷雾干燥,干燥温度200-300℃,喷雾速度20-3000ml/min,其优选的为喷雾干燥方式,干燥温度300℃,速度20-100ml/min。烧结方式不限于马弗炉以及管式炉等,烧结温度600-800℃,优选的烧结温度为650-700℃。

16.总体而言,通过本发明提供的i中利用上述方法制备的磷酸铁,具有以下效果:

17.本发明在利用针铁矿的制备过程中对于硫酸根的完全脱除,得到纯净的铁源,利用此铁源合成磷酸铁相比传统方法所制得的成品具备纯净度高,振实密度、压实密度高,用以合成的磷酸铁锂具有高容量和长循环性。尤其是本发明对合成过程中各种条件的把控和优化促进了合成的高效率进行,同时对设备要求更低。

附图说明

18.图1是实例1步骤(1)、(2)条件下所制备出的feooh进行xrd扫描表征,经分析与针铁矿xrd标准图谱匹配良好。

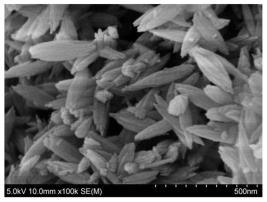

19.图2是实例1步骤(1)、(2)条件下所制备出的feooh进行sem图,通过电镜扫描图可见针铁矿形貌呈针状,长度200nm,直径50-100nm。

20.图3是实例1步骤(3)条件下合成的磷酸铁前驱体xrd图谱,经分析与磷酸铁标准图谱匹配良好,无杂峰。

21.图4是实例1步骤(3)条件下合成磷酸铁前驱体sem图,通过电镜扫描图可见磷酸铁前驱体颗粒形貌,直径0.5-3μm。

22.图5是实例2步骤(1)、(2)条件下所制备出的feooh进行xrd扫描表征,经分析与针铁矿xrd标准图谱匹配良好。

23.图6是实例2步骤(1)、(2)条件下所制备出的feooh进行sem图,通过电镜扫描图可见针铁矿形貌呈针状,长度300nm,直径50-150nm。

24.图7是实例2步骤(3)条件下合成的磷酸铁前驱体xrd图谱,经分析与磷酸铁标准图谱匹配良好,无杂峰。

25.图8是实例2步骤(3)条件下合成磷酸铁前驱体sem图,通过电镜扫描图可见磷酸铁前驱体颗粒形貌,直径0.3-2μm。

26.图9是实例3步骤(1)、(2)条件下所制备出的feooh进行xrd扫描表征,经分析与针铁矿xrd标准图谱匹配良好。

27.图10是实例3步骤(1)、(2)条件下所制备出的feooh进行sem图,通过电镜扫描图可见针铁矿形貌呈针状,长度200nm,直径50-100nm。

28.图11是实例3步骤(3)条件下合成的磷酸铁前驱体xrd图谱,经分析与磷酸铁标准图谱匹配良好,无杂峰。

29.图12是实例3步骤(3)条件下合成磷酸铁前驱体sem图,通过电镜扫描图可见磷酸铁前驱体颗粒形貌,直径0.3-1.5μm。

30.图13是实例4步骤(1)、(2)条件下所制备出的feooh进行xrd扫描表征,经分析与针铁矿xrd标准图谱匹配良好。

31.图14是实例4步骤(1)、(2)条件下所制备出的feooh进行sem图,通过电镜扫描图可见针铁矿形貌呈针状,长度150nm,直径30-50nm。

32.图15是实例4步骤(3)条件下合成的磷酸铁前驱体xrd图谱,经分析与磷酸铁标准图谱匹配良好,无杂峰。

33.图16是实例4步骤(3)条件下合成磷酸铁前驱体sem图,通过电镜扫描图可见磷酸铁前驱体颗粒形貌,直径0.2-2.5μm。

具体实施方式

34.为了使本发明的目的、技术方案及有点更加清楚明白,下面根据具体实例对本发明所提供的技术方案作进一步说明,并结合材料表征手法附图。

35.实施例1:

36.(1)将feso4配置成0.1mol/l的溶液,使用h2so4调节ph值为3.0,取h2o2:fe

2+

=1.05:2摩尔质量比的h2o2,并稀释至300ml。将feso4溶液置于水浴锅中,温度95℃,搅拌速度300rpm,将h2o2稀溶液缓慢滴加入feso4溶液中,使用3.0mol/l的稀氨水维持ph值3.0左右。

37.(2)将红棕色液体转入油浴锅中,温度95℃进行陈化,陈化时间为24h。陈化结束后将沉淀进行过滤洗涤数次,将得到的固体样品转入真空干燥箱中80℃干燥12h,得到纯净针铁矿feooh。

38.(3)将针铁矿使用去离子水进行配置为悬浮状体,加入nh4h2po4进行混合搅拌1h,n(feooh):n(nh4h2po4)=1:1,取值为摩尔质量比。将混合均匀的溶液置入喷雾干燥机中,设

置干燥温度为300℃,喷雾速率为20ml/min,即可得到铁磷混合体。将混合体置入马弗炉中700℃烧结6h,得到球形高密度纯净的磷酸铁前驱体。

39.(4)将步骤(2)合成的样品进行形貌表征测试,结果如图1、图2;将步骤(3)合成的样品进行形貌表征测试,结果如图3、图4。其振实密度为1.41g.cm-3

,压实密度为2.68g.cm-3

。经充放电容量测试,得到0.1c下比容量为161.3ma h g-1

。

40.实施例2:

41.(1)将feso4配置成0.2mol/l的溶液,使用h2so4调节ph值为3.0,取h2o2:fe

2+

=1.05:2摩尔质量比的h2o2,并稀释至350ml。将feso4溶液置于水浴锅中,温度95℃,搅拌速度300rpm,将h2o2稀溶液缓慢滴加入feso4溶液中,使用3.0mol/l的稀氨水维持ph值3.0左右。

42.(2)将红棕色液体转入油浴锅中,温度95℃进行陈化,陈化时间为24h。陈化结束后将沉淀进行过滤洗涤数次,将得到的固体样品转入真空干燥箱中80℃干燥12h,得到纯净针铁矿feooh。

43.(3)将针铁矿使用去离子水进行配置为悬浮状体,加入nh4h2po4进行混合搅拌1h,n(feooh):n(nh4h2po4)=1:1,取值为摩尔质量比。将混合均匀的溶液置入喷雾干燥机中,设置干燥温度为300℃,喷雾速率为20ml/min,即可得到铁磷混合体。将混合体置入马弗炉中700℃烧结6h,得到球形高密度纯净的磷酸铁前驱体。

44.(4)将步骤(2)合成的样品进行形貌表征测试,结果如图5、图6;将步骤(3)合成的样品进行形貌表征测试,结果如图7、图8。其振实密度为1.42g.cm-3

,压实密度为2.67g.cm-3

。经充放电容量测试,得到0.1c下比容量为159.6ma h g-1

。

45.实施例3:

46.(1)将feso4配置成0.3mol/l的溶液,使用h2so4调节ph值为3.0,取h2o2:fe

2+

=1.05:2摩尔质量比的h2o2,并稀释至4000ml。将feso4溶液置于水浴锅中,温度95℃,搅拌速度300rpm,将h2o2稀溶液缓慢滴加入feso4溶液中,使用3.0mol/l的稀氨水维持ph值3.0左右。

47.(2)将红棕色液体转入油浴锅中,温度95℃进行陈化,陈化时间为24h。陈化结束后将沉淀进行过滤洗涤数次,将得到的固体样品转入真空干燥箱中80℃干燥12h,得到纯净针铁矿feooh。

48.(3)将针铁矿使用去离子水进行配置为悬浮状体,加入nh4h2po4进行混合搅拌1h,n(feooh):n(nh4h2po4)=1:1,取值为摩尔质量比。将混合均匀的溶液置入喷雾干燥机中,设置干燥温度为300℃,喷雾速率为20ml/min,即可得到铁磷混合体。将混合体置入马弗炉中700℃烧结6h,得到球形高密度纯净的磷酸铁前驱体。

49.(4)将步骤(2)合成的样品进行形貌表征测试,结果如图9、图10;将步骤(3)合成的样品进行形貌表征测试,结果如图11、图12。其振实密度为1.45g.cm-3

,压实密度为2.72g.cm-3

。经充放电容量测试,得到0.1c下比容量为163.1ma h g-1

。

50.实施例4:

51.(1)将feso4配置成0.5mol/l的溶液,使用h2so4调节ph值为3.0,取h2o2:fe

2+

=1.05:2摩尔质量比的h2o2,并稀释至5000ml。将feso4溶液置于水浴锅中,温度95℃,搅拌速度300rpm,将h2o2稀溶液缓慢滴加入feso4溶液中,使用3.0mol/l的稀氨水维持ph值3.0左右。

52.(2)将红棕色液体转入油浴锅中,温度95℃进行陈化,陈化时间为24h。陈化结束后将沉淀进行过滤洗涤数次,将得到的固体样品转入真空干燥箱中80℃干燥12h,得到纯净针铁矿feooh。

53.(3)将针铁矿使用去离子水进行配置为悬浮状体,加入nh4h2po4进行混合搅拌1h,n(feooh):n(nh4h2po4)=1:1,取值为摩尔质量比。将混合均匀的溶液置入喷雾干燥机中,设置干燥温度为300℃,喷雾速率为20ml/min,即可得到铁磷混合体。将混合体置入马弗炉中700℃烧结6h,得到球形高密度纯净的磷酸铁前驱体。

54.(4)将步骤(2)合成的样品进行形貌表征测试,结果如图13、图14;将步骤(3)合成的样品进行形貌表征测试,结果如图15、图16。其振实密度达到了1.38g.cm-3

,压实密度达到了2.62g.cm-3

。经充放电容量测试,得到0.1c下比容量为145.2ma h g-1

。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1