全自动模压机及其控制方法与流程

1.本发明涉及一种模压机及其控制方法,特别是将涉及一种用于制备非球面透镜的全自动的六腔模压机。

背景技术:

2.精密模压成型技术是一种在高温下对光学玻璃压缩成型的工艺。在高温下,玻璃材料的粘度将会降低,在压力作用下,能够很容易产生变形;然后利用经过光学抛光的模具在无氧环境下对光学玻璃挤压成型,以得到所需要的表面形貌或图案,尤其是非球面、自由曲面或微透镜阵列等。与材料去除加工方法相比,光学玻璃器件的热压成型不需要进一步的机械加工,因而能够显著提高产品的生产效率。

3.现有技术的模压装置包括工作台、设置在工作台上的下模座、与下模座相配合的上模座、设置在上模座中的上模具、设置在下模座中的下模具、加压云台、与加压云台相连的玻璃罩、与玻璃罩相连的真空波纹管、钨丝组件,上模座设置在玻璃罩内,通过钨丝组件对上模具、下模具和玻璃工件同时进行加热,通过加压云台能带动玻璃罩与工作台贴合在一起,通过真空波纹管能够使玻璃罩内变为真空状态。

4.现有技术cn110683745a还公开有硫系玻璃微透镜的注模制备装置,包括真空腔、上推进装置、下推进装置、上加热炉、下加热炉、不锈钢套筒、上模仁和下模仁,所述的真空腔的侧壁上分别设置有出气口和用于引入惰性气体的进气口,所述的出气口处连接有真空泵,所述的上推进装置和所述的下推进装置的推进速度可调,所述的上推进装置包括上推进电机,所述的上推进电机的输出端连接有上推进杆,所述的上推进杆的底端自上而下伸入所述的不锈钢套筒内,所述的上推进杆的底端固定有推进垫,所述的下推进装置包括下推进电机,所述的下推进电机的输出端连接有下推进杆,所述的下推进杆的顶端自下而上伸入所述的下加热炉内,所述的上加热炉和所述的下加热炉分别由一温度控制平台控温,所述的上加热炉和所述的下加热炉上下设置在所述的真空腔内,所述的上加热炉的内腔、所述的下加热炉的内腔及所述的真空腔的内腔相通,所述的不锈钢套筒设置在所述的上加热炉内,所述的不锈钢套筒的底部设置有出料口,所述的上模仁和所述的下模仁上下设置在所述的下加热炉内,所述的上模仁固定在所述的下加热炉的顶部,所述的下模仁固定在所述的下推进杆的顶端,所述的上模仁的底部开设有下部开口的上模腔,所述的上模腔与所述的出料口经一不锈钢连接管相连通,所述的上模腔包括多个经上流道相连通的上子腔,所述的下模仁的顶部开设有上部开口的下模腔,所述的下模腔包括多个经下流道相连通的下子腔,多个所述的上子腔与多个所述的下子腔上下一一对应,所述的上模仁和所述的下模仁上分别设置有导气孔,所述的上模仁与所述的下模仁合模后,所述的上模腔和所述的下模腔即围成多穴的注模模腔,所述的注模模腔与所述的导气孔相连通。

5.然而在存在多个模压设备同时工作的情况下,需要提供如何整合多个模压设备,协调多个模压设备之间工作状态的技术方案,从而提高生产效率、降低生产成本。

技术实现要素:

6.本发明涉及一种模压机及其控制方法,特别是将涉及一种用于制备非球面透镜的全自动的六腔模压机,特别是针对高温玻璃材料。

7.本发明提供一种模压机,包括机架洁净棚,六个腔室结构,真空系统和上下料装置;其中,所述机架洁净棚包括支撑台,操作台,过滤单元和与操作人员互动的集中系统控制装置,所述操作台被支撑台所支撑,由过滤单元控制操作台的操作环境,所述集中系统控制装置进行模压参数设置;所述操作台能够容纳模压机的所述六个腔室结构;所述过滤单元放置于所述操作台顶部,将空气吸入和经高效空气过滤网(high-efficiency particulate air,hepa)过滤;所述六个腔室结构包括用于监控模具状况的真空罩部分,用于对模压温度进行控制的温控部分,以及带有压力调节的机械移动部分;其中,真空罩部分能够随时开启,其底部包括密封套通过压合对所述真空罩部分进行密封;温控部分由上模探温枪、下模探温枪,以及温度控制操作系统组成,所述上模探温枪用于探测上模固定座上放置的上模表面温度;所述下模探温枪通过升降部件与下模配重块相连接,随着所述下模配重块上下移动并实时探测下模固定座上放置的下模表面温度;

8.真空装置系统包括每个腔室结构上的高真空阀、初抽阀以及氮气阀,所述包括高真空阀、初抽阀以及氮气阀配置于所述下模配重块上,通过两路真空源进行控制;其中一路采用旋片阀的初抽真空源;另一路为采用分子泵的高真空源;由每个腔室的初抽真空泵对其进行初抽,再由每个腔室的高真空源对其保压抽真空,待模压完成后,通过氮气阀对腔室充氮气隔绝氧气;

9.所述集中系统控制装置包括系统主控部分,六腔腔体控制部分和模压机设备辅助功能部分;其中,系统主控部分包括整机运行模块,系统参数设置模块,机器人控制模块以及整机监控模块;整机运行模块用于监测所有六腔每个腔体的初始化状态、手动自动状态,以及自动运行状态;每个腔体从腔体盖下降启动至腔体盖上升结束为一个周期;通过调节手动/自动的状态,以手动状态使模压机初始化,以自动状态开始自动上下料;系统参数设置模块用于在压力抽至一定数值以下时开启分子泵;设置分子泵的压力保护值、开启高真空阀的压力值、开启加热功能的真空压力值和开启腔盖的真空压力值;并屏蔽无需运行的特别腔体;机器人控制模块用于在无报警状态下点动取料放料,并在遇到机器人故障报警时停止运行并解除报警;设置取料盘摆放位置及料盘层数参数;整机监控模块用于监视每个腔体的产品压力、真空压力、上下模温度、旁通阀、高真阀和腔体的数据以及阀门状态以及泵的启停状态。

10.本发明的另一个方面提供一种模压机,其中所述六腔腔体控制部分包括各个腔体自动运行模块、手动运行模块、参数设置模块、加热条件设置模块以及单腔监控模块;所述模压机设备辅助功能部分包括输入/输出监控模块,数据采样模块,配方模块,异常报警模块和产量统计模块;

11.其中所述自动运行模块和手动运行模块分别用于控制各个腔体自动运行和手动运行;所述参数设置模块用于设置各个腔体的参数;所述加热条件设置模块用于设置各个腔体的加热条件;所述单腔监控模块用于对各个腔体的压力、温度条件进行监控;所述输入/输出监控模块用于监控进料与出料的数量、状态;所述数据采样模块用于对数据进行抽样采集;所述配方模块用于设置被加工的材料配方;所述异常报警模块用于在对加工过程

中的异常状况提出警报;所述产量统计模块用于对产量进行统计。

12.本发明的再一个方面提供一种模压机,其中所述集中系统控制装置还包括定位控制模块,用于对模压设定的各个位置以脉冲串发送的方式,控制调整伺服电机的角度,以达到光栅尺当前位置与设定位置相等,为伺服系统闭环控制,控制精度在3微米以内;分子泵控制模块用于对分子泵进行手动控制、自动运行后启动控制、设备长时间停止自动关闭控制、以及自动开启控制;模芯温度控制模块用于对模芯温度的控制,温控精度在正负1度范围内。

13.本发明的进一步方面提供一种模压机,其中采集温度为使用温度控制算法获取模芯电阻值和电导率,用以计算当前模芯温度;或使用红外测温仪,反馈当前模芯温度。

14.本发明的进一步方面提供一种模压机,其中所述机器人控制模块还用于与机器人进行数据交换,手动或自动控制机器人在料盘取放料或在各个腔体取放料。

15.本发明的再一个方面提供一种模压机,其中所述上下料装置包括固定于固定板和支撑部件上的四轴机械手,所述四轴机械手可以为平面关节型工业机器人机械手(selective compliance assembly robot arm,scara);所述四轴机械手连接叉臂,所述叉臂连接两路气接头,分别控制叉臂的末端固定吸取聚酰亚胺材料(pi材料)的上料吸嘴和吸取聚酰亚胺材料(pi材料)的下料吸嘴。

16.本发明的再一个方面提供一种模压机控制方法,对包括机架洁净棚,六个腔室结构,真空装置系统和上下料装置的模压机进行控制;所述机架洁净棚包括支撑台,操作台,过滤单元和与操作人员互动的集中系统控制装置,所述操作台被支撑台所支撑,由过滤单元控制操作台的操作环境,所述集中系统控制装置进行模压参数设置;所述操作台能够容纳模压机的所述六个腔室结构;所述过滤单元放置于所述操作台顶部,将空气吸入和经高效空气过滤网(high-efficiency particulate air,hepa)过滤;所述六个腔室结构包括用于分析模具状况的真空罩部分,用于对模压温度进行控制的温控部分,以及通过机械移动进行加压的压力调节部分;其中,真空罩部分能够随时开启,其底部包括密封套通过压合对所述真空罩部分进行密封;

17.温控部分由上模探温枪、下模探温枪,以及温度控制操作系统组成,所述上模探温枪用于探测上模固定座上放置的上模表面温度;所述下模探温枪通过升降部件与下模配重块相连接,随着所述下模配重块上下移动并实时探测下模固定座上放置的下模表面温度;

18.其中真空装置系统包括每个腔室结构上的高真空阀、初抽阀以及氮气阀,所述包括高真空阀、初抽阀以及氮气阀配置于所述下模配重块上,通过两路真空源进行控制;其中一路采用旋片阀的初抽真空源;另一路为采用分子泵的高真空源;由每个腔室的初抽真空泵对其进行初抽,再由每个腔室的高真空源对其保压抽真空,待模压完成后,通过氮气阀对腔室充氮气隔绝氧气;

19.所述集中系统控制的步骤包括对系统进行主控,对六腔腔体分别进行控制,以及对模压机设备进行辅助设置;其中,对系统的主控部分包括运行整机,设置系统参数,通过机器人进行控制以及监控整机;

20.运行整机步骤为监测所有六腔每个腔体的初始化状态、手动自动状态,以及自动运行状态;每个腔体从腔体盖下降启动至腔体盖上升结束为一个周期;通过调节手动/自动的状态,以手动状态使模压机初始化,以自动状态开始自动上下料;

21.设置系统参数步骤为在压力抽至一定数值以下时开启分子泵;设置分子泵的压力保护值、开启高真空阀的压力值、开启加热功能的真空压力值和开启腔盖的真空压力值;并屏蔽无需运行的特别腔体;

22.通过机器人步骤控制为在无报警状态下点动取料放料,并在遇到机器人故障报警时停止运行并解除报警;设置取料盘摆放位置及料盘层数参数;

23.监控整机步骤为监视每个腔体的产品压力、真空压力、上下模温度、旁通阀、高真阀和腔体的数据以及阀门状态以及泵的启停状态。

24.本发明的六腔模压机及其控制方法协调多个模压设备之间的工作,提高生产效率、降低生产成本。

附图说明

25.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是本发明的一些实例,对于本领域普通技术人员来讲,在不付出创新性劳动的前提下,还可以根据这些附图获得其他的附图。

26.图1为本发明模压机结构的示意图。

27.图2为本发明的模压机中机架洁净棚的示意图。

28.图3为本发明的模压机中单个腔室结构的示意图。

29.图4为本发明的模压机中腔室上下料装置的示意图。

30.图5为本发明的模压机六腔室结构的真空装置系统示意图。

31.图6(a)为本发明的模压机的集中系统控制装置的功能示意图。

32.图6(b)为本发明的模压机整机监控模块控制的六腔连接示意图。

33.图7为本发明的模压机的集中系统控制装置的系统结构图。

34.图8为本发明的模压机的集中系统控制装置的便携式或者固定存储单元的计算机产品图。

35.图9为本发明的模压机的单腔控制流程图。

具体实施方式

36.现结合相应的附图,对本发明的具体实施例进行描述。然而,本发明可以以多种不同的形式实施,而不应被解释为局限于此处展示的实施例。提供这些实施例只是为了本发明可以详尽和全面,从而可以将本发明的范围完全地描述给本领域的技术人员。附图中说明的实施例的详细描述中使用的措辞不应对本发明造成限制。

37.图1为本发明模压机结构的示意图。本发明的六腔模压机装置100包括四个组成部分,机架洁净棚102,腔室结构101,真空系统103和上下料装置104。其中,所述机架洁净棚用于保证基板的洁净度,防止外部灰尘进入设备引起基板的污染,从而保证模压过程精确度;所述腔室结构101是模压机的模压部分,包括用于分析模具状况的真空罩部分,用于对模压温度进行控制的温控部分,以及通过机械移动进行加压的压力调节部分;本发明的模压机包括六个腔室部分101;所述上下料装置104是向模压机腔室结构101提供拟被模压的原材料并将模压后的产品运送出来的装置;所述真空系统是为了维持模压过程在真空状况下进行。本发明的模压机装置的具体结构将在下文中详细描述。

38.图2为本发明的模压机中机架洁净棚的示意图。其中,所述机架洁净棚200包括支撑台203,操作台202和过滤单元201组成,其中操作台202被支撑台203所支撑,被过滤单元201控制操作台的操作环境,并且包含与操作人员互动的集中系统控制装置204。所述集中系统控制装置204包括人机交互界面,对压合压力、压合速度和压合位置等模压参数进行设置。具体实施方式在下文详细描述。所述支撑台203维持在操作人员舒适的高度,并且是可以自由移动的。所述操作台202能够容纳模压机腔室结构101,并且通过过滤单元201维持操作台内清洁,防止杂质进入操作台内部,从而避免基板被污染。过滤单元201一般放置于所述操作台顶部,可以为风机过滤机组(fan filter unit,ffu),所述风机过滤机组从顶部将空气吸入和经高效空气过滤网(high-efficiency particulate air,hepa)过滤,过滤后的洁净空气在整个出风面以0.45m/s

±

20%左右的速度均匀送出。

39.图3为本发明的模压机中单个腔室结构的示意图。所述腔室结构是模压机的模压部分,包括用于分析模具状况的真空罩部分301,用于对模压温度进行控制的温控部分,以及通过机械移动进行加压的压力调节部分。其中,真空罩部分301为石英材质,呈现基本透明的状态,方便实时观察模具压合情况,监控上下模温度,真空罩301可以随是被打开,以便进行料件取放、模具更新及维修。真空罩部分301的底部包括密封套305,所述密封套305采用o型圈,通过压合对真空罩301进行密封,用于实现真空罩301低泄露率的密封。

40.温控部分由上模探温枪302、下模探温枪303,以及温度控制操作系统(图中未示出)组成,上模探温枪302用于探测上模固定座(图中未示出)上放置的上模表面的温度;下模探温枪303通过升降部件308与下模配重块306相连接,并能够随着下模配重块306上下移动,实时探测下模固定座(图中未示出)上放置的下模表面的温度。

41.压力调节部分包括升降部件308,所述升降部件308包括升降轴、升降滑轨和升降滑块,其中,所述升降滑块沿着与所述密封套305垂直的升降轴在升降滑轨中移动,所述升降滑块与所述下模配重块306相连,并能带动所述下模配重块306上下移动。所述压力调节部分还包括所述下模配重块306上的真空制备部分307,所述真空制备部分307包括高真空阀、初抽阀以及氮气阀,所述高真空阀、初抽阀和氮气阀相互配合,通过所述密封套305将所述真空罩部分301密封后将其内部抽成真空,并且通过真空计进行测量,使所述真空罩部分内部满足模具压合所需的真空条件。所述密封套内部采用y型圈进行密封,保证所述升降部件308升降时的密封性。

42.图4为本发明的模压机中腔室上下料装置的示意图。所述上下料装置104主要包括固定于固定板402和支撑部件401上四轴机械手403,其中所述四轴机械手403可以为平面关节型工业机器人机械手(selective compliance assembly robot arm,scara)。所述四轴机械手403连接叉臂405,所述叉臂405连接两路气接头404,所述气接头404为真空吸盘,分别控制叉臂405的末端固定的吸取聚酰亚胺材料(pi材料)的上料吸嘴406和吸取聚酰亚胺材料(pi材料)的下料吸嘴407;在本发明的模压机工作的时候,一边为供料盘一边为产品盘,所述四轴机械手一次运行放下产品的同时吸取原料,再执行下一次动作。这样,在工作过程中,所述四轴机械手403的一个伸出动作就能实现上料和下料工序,节约时间,缩短生产过程。

43.图5为本发明的模压机六腔室结构的真空装置系统示意图。真空装置系统103通过两路真空源进行控制;其中一路为采用分子泵的高真空源501,一路采用旋片阀的初抽真空

源402;先由每个腔室(503,504,505,506,507,508)的初抽真空泵对其抽到10pa以上,再由每个腔室(503,504,505,506,507,508)的高真空源对其抽到0.5pa以下,并对其保压抽真空,以满足生产所需的高真空。待模压完成后,氮气罐509对腔室充氮气隔绝氧气,以及保证膜具快速降温。

44.图6(a)为本发明的模压机的集中系统控制装置的功能示意图。对本发明模压机的集中系统控制分为系统主控部分601,六腔腔体控制部分602和模压机设备辅助功能部分603。其中,系统主控部分601包括整机运行模块611,系统参数设置模块612,机器人控制模块613以及整机监控模块614。六腔腔体控制部分602包括各个腔体自动运行模块621、手动运行模块622、参数设置模块623、加热条件设置模块624以及单腔监控模块625。模压机设备辅助功能部分603包括输入/输出监控模块631,数据采样模块632,配方模块633,异常报警模块634和产量统计模块635。

45.其中,通过所述整机运行模块611监测所有六腔每个腔体的初始化状态、手动自动状态,以及自动运行状态;每个腔体从腔体盖下降启动至腔体盖上升结束为一个周期;通过调节手动/自动的状态,以手动状态使模压机初始化,以自动状态开始自动上下料。

46.通过所述系统参数设置模块612,在压力抽至一定数值,例如50pa以下时开启分子泵;设置分子泵的压力保护值、开启高真空阀的压力值、开启加热功能的真空压力值和开启腔盖的真空压力值;并屏蔽无需运行的特别腔体。

47.通过所述机器人控制模块613在无报警状态下点动取料放料,并在遇到机器人故障报警时停止运行并解除报警;设置取料盘摆放位置及料盘层数等参数。

48.通过所述整机监控模块614监视每个腔体的产品压力、真空压力、上下模温度、旁通阀、高真阀和腔体的数据以及阀门状态以及泵的启停状态。

49.图6(b)为本发明的模压机整机监控模块控制的六腔连接示意图。抽真空有两路,初抽泵和分子泵,其中所述分子泵连接有前级泵,充保护氮气气体有一路;所述初抽泵和所述分子泵总体是同时连接到六腔,为六腔所共享;其中每腔分别具有高真阀和旁抽阀用于控制对真空的抽取。所述充保护氮气气体的一路通过每腔的氮气阀控制各腔是否通保护氮气。

50.所述自动运行模块和手动运行模块分别用于控制各个腔体自动运行和手动运行;所述参数设置模块用于设置各个腔体的参数;所述加热条件设置模块用于设置各个腔体的加热条件;所述单腔监控模块用于对各个腔体的压力、温度条件进行监控;所述输入/输出监控模块用于监控进料与出料的数量、状态;所述数据采样模块用于对数据进行抽样采集;所述配方模块用于设置被加工的材料配方;所述异常报警模块用于在对加工过程中的异常状况提出警报;所述产量统计模块用于对产量进行统计。

51.本发明模压机的集中系统控制装置中还包括定位控制模块,例如使用三菱可编程控制器(mitsubishi programmable logic controller,“plc”)的ddrva绝对定位指令,对模压设定的各个位置以脉冲串发送的方式,控制调整伺服电机的角度,以达到光栅尺当前位置与设定位置相等,为伺服系统闭环控制,控制精度在3微米以内。还包括分子泵控制模块,对分子泵进行控制,手动控制、自动运行后启动控制、设备长时间停止自动关闭控制、自动开启等控制。还包括模芯温度控制模块,例如使用三菱plc的微积分pid运算指令对模芯温度的控制,控温准确、速度快,恒温温度稳定,温控精度在正负1度范围内。采集温度主要

有两种方式:1.使用温度控制算法获取模芯电阻值和电导率,用以计算当前模芯温度。2.使用红外测温仪,反馈当前模芯温度。上述机器人控制模块613的一个实施方式中,例如使用三菱plc的通讯指令adprw进行与机器人的数据交换,手动或自动控制机器人在料盘取放料、各腔体取放料。

52.图7为本发明的模压机的集中系统控制装置的系统结构图。例如通过非同质化权益证明表达实体物品的系统服务器701。该模压机的集中系统控制装置的系统服务器包括处理器710,此处的处理器可以为通用或专用芯片(asic/easic)或fpga或npu等,和以存储器720形式的计算机程序产品或者计算机可读介质。存储器720可以是诸如闪存、eeprom(电可擦除可编程只读存储器)、eprom、硬盘或者rom之类的电子存储器。存储器720具有用于执行上述方法中的任何方法步骤的程序代码的存储空间730。例如,用于程序代码的存储空间730可以包括分别用于实现上面的方法中的各种步骤的各个程序代码731。这些程序代码可以被读出或者写入到所述处理器710中。这些计算机程序产品包括诸如硬盘,紧致盘(cd)、存储卡或者软盘之类的程序代码载体。这样的计算机程序产品通常为如参考图8所述的便携式或者固定存储单元。图8为本发明的模压机的集中系统控制装置的便携式或者固定存储单元的计算机产品图。该存储单元可以具有与图7的服务器中的存储器720类似布置的存储段、存储空间等。程序代码可以例如以适当形式进行压缩。通常,存储单元包括计算机可读代码731’,即可以由例如诸如710之类的处理器读取的代码,这些代码当由服务器运行时,导致该服务器执行上面所描述的方法中的各个步骤。这些代码当由服务器运行时,导致该服务器执行上面所描述的方法中的各个步骤。

53.图9为本发明的模压机的单腔控制流程图。其中,在模压机开始工作以后,在步骤901,对模压机开启真空装置,开机械泵将气压抽到一定程度,在一个实施方式中,可以抽到8pa,开启分子泵将气压抽到更低的程度,在一个实施例中,可以抽到0.5pa以下;在步骤902,对模压机进行预热,从原点将温度升到预热位置,使用三菱plc的微积分pid运算指令对模芯温度的控制,使上下模到达设定的温度;可选择提供步骤905对模压机进行压力探测,从上述预热位置少例如0.5mm处开始上升,当压力达到压力探测压力时停止上升,例如在40kg处时;在步骤903,对模压机进行热压,缓慢热压,使温度维持稳定,当到达工作位置时,压力差维持稳定;在步骤904,对模压机进行降温,首先进行受控降温,当到达关电源温度时,将电源关闭,停止抽真空,填充氮气降温,当到达一定温度,例如150摄氏度时,位置下降到0,打开真空腔室。

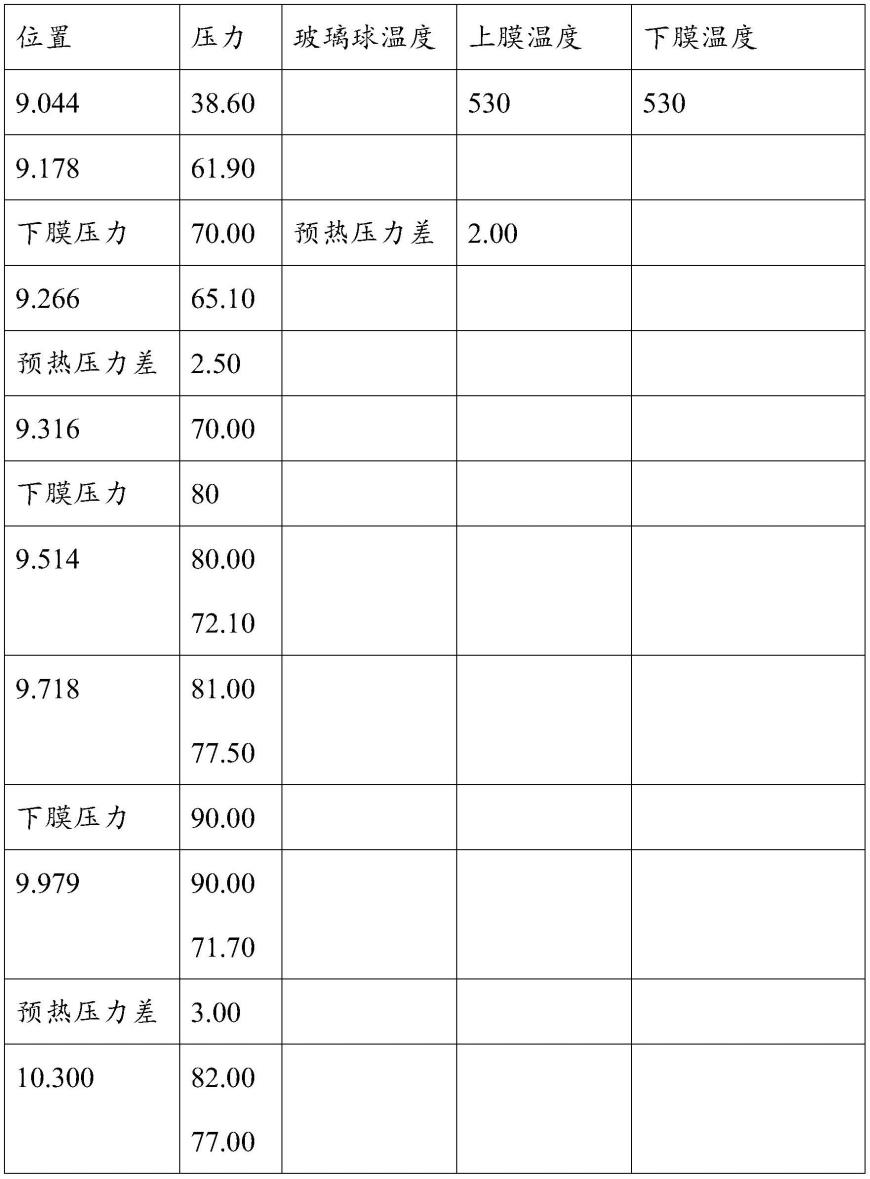

54.本发明的一个示例中,将上/下膜电阻分别为33.2ω/31.8ω的模芯放入本发明的模压机中,确认上下膜间和真空腔室内没有异物后开始制备过程;参数示例为,配方:预热位置9.05mm压合位置11.1mm出料位置9.05mm;上下模加热温度分别为530℃/530℃;下模压力65公斤;压模速度0.01mm/s;设置:预热压力50kg,预热压力差1.5kg/0.1s;预热压力模式速度0.01mm/s,关闭真空温度300℃;腔室盖下降—抽真空(9.0pa)—下膜升降预热位置(9.050mm);上/下膜加热(参数从未标定的设为4保护膜芯)——调整确认测温仪对准待测目标——标定温度参数如下:

55.加热温度(上模

ꢀꢀ

530℃/下模

ꢀꢀ

530℃)

56.标定参数(上模

ꢀꢀ

2.221/下模

ꢀꢀ

2.759)

57.手动上升步骤的基本参数如下:

[0058][0059]

关上下膜加热,停真空,充氮气,下模升降原点;停氮气,腔室盖上升,下料。

[0060]

本文中所称的“一个实施例”、“实施例”或者“一个或者多个实施例”意味着,结合实施例描述的特定特征、结构或者特性包括在本发明的至少一个实施例中。此外,请注意,这里“在一个实施例中”的词语例子不一定全指同一个实施例。

[0061]

以上所述仅用于说明本发明的技术方案,任何本领域普通技术人员均可在不违背本发明的精神及范畴下,对上述实施例进行修饰与改变。因此,本发明的权利保护范围应视权利要求范围为准。本发明已结合例子在上面进行了阐述。然而,在本发明公开范围以内的

上述实施例以外的其它实施例也同样可行。本发明的不同的特点和步骤可以以不同于所描述的其它方法进行组合。本发明的范围仅受限于所附的权利要求书。更一般地,本领域普通技术人员可以轻易地理解此处描述的所有的参数,尺寸,材料和配置是为示范目的而实际的参数,尺寸,材料和/或配置将取决于特定应用或本发明教导所用于的应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1