一种复合抗氧化中间包干式料及其制备方法与流程

1.本发明涉及耐火材料技术领域,尤其是涉及一种复合抗氧化中间包干式料及其制备方法。

背景技术:

2.由于干式料具有寿命长、工艺简单、作业效率高等特点,近些年已被普遍用于中间包的工作衬。现用干式料主要以碱性镁质料为主,经震动、烘烤形成工作层,抵抗钢水和钢渣侵蚀、冲刷、渗透。

3.然而现有的中间包干式料里面的添加剂主要是铝粉,然而在高温条件下,铝粉化学性质活泼,与钢渣反应剧烈,形成烧结层不理想,影响产品的耐侵蚀性和抗渗透性。

4.因此,针对上述问题本发明急需提供一种复合抗氧化中间包干式料及其制备方法。

技术实现要素:

5.本发明的目的在于提供一种复合抗氧化中间包干式料及其制备方法,通过复合抗氧化中间包干式料设计以解决现有技术中存在的含有铝粉的中间包干式料在高温条件下,铝粉化学性质活泼,与钢渣反应剧烈,形成烧结层不理想,影响产品的耐侵蚀性的技术问题。

6.本发明提供的一种复合抗氧化中间包干式料,按照重量份数计,包括镁砂88-96份、树脂粉4-6份、含有氮化硅铁的复合添加剂0.5-3份和烧结剂0-2份。

7.优选地,含有氮化硅铁的复合添加剂包括氮化硅铁和铝粉。

8.优选地,氮化硅铁和铝粉的质量比为2:1。

9.优选地,氮化硅铁的粒径≤200目。

10.优选地,氮化硅铁中si3n4质量百分含量≥90%;fe2o3的质量百分含量≤10%。

11.优选地,镁砂中mgo质量百分含量≥80%;镁砂的颗粒包括3mm-5mm粒径的镁砂5-15份、1mm-3mm粒径的镁砂5-30份、200目-1mm粒径的镁砂5-30份和小于200目粒径的镁砂10-30份。

12.优选地,镁砂包括烧结镁砂40-50份和电熔镁砂40-50份。

13.优选地,烧结剂为玻璃粉、硼砂、硼玻璃粉和红黏土中的至少一种。

14.优选地,树脂粉为酚醛树脂。

15.本发明还提供了一种基于如上述中任一项所述的复合抗氧化中间包干式料的制备方法,包括如下步骤:将镁砂88-96份、树脂粉4-6份、含有氮化硅铁的复合添加剂0.5-3份和烧结剂0-2份,混合,获得复合抗氧化中间包干式料。

16.本发明提供的一种复合抗氧化中间包干式料及其制备方法与现有技术相比具有以下进步:

1、本发明复合抗氧化中间包干式料的提出,在通过加入氮化硅铁与铝粉复配,减少铝粉的用量,避免其与钢渣反应过于剧烈,形成烧结层不理想,影响产品的耐侵蚀性的技术问题。

17.2、本发明复合抗氧化中间包干式料的提出,通过选用氮化硅铁,并限定了si3n4质量百分含量≥90%;fe2o3的质量百分含量≤10%,通过有效参数的设定,提高中间包干式料形成的产品的抗侵蚀性,相比使用si3n4(1.5-2万/吨),在保证性能前提下,使用氮化硅铁(0.7-0.9万/吨)可以降低中间包干式料的价格格,提高经济效益。

18.3、本发明通过促烧剂的添加,可以控制烧结层的厚度,提高高温烧后的强度。

19.4、本发明通过氮化硅铁与铝粉复配,对200烧后抗折耐压强度无明显影响,且有效的提升1500℃烧后抗折耐压强度。

具体实施方式

20.下面将对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.本发明提供了一种复合抗氧化中间包干式料,按照重量份数计,包括镁砂88-96份、树脂粉4-6份、含有氮化硅铁的复合添加剂0.5-3份和烧结剂0-2份。

22.具体地,含有氮化硅铁的复合添加剂包括氮化硅铁和铝粉。

23.具体地,氮化硅铁和铝粉的质量比为2:1。

24.具体地,氮化硅铁的粒径≤200目。

25.具体地,氮化硅铁中si3n4质量百分含量≥90%;fe2o3的质量百分含量≤10%。

26.具体地,镁砂中mgo质量百分含量≥80%;镁砂的颗粒包括3mm-5mm粒径的镁砂5-15份、1mm-3mm粒径的镁砂5-30份、200目-1mm粒径的镁砂5-30份和小于200目粒径的镁砂10-30份。

27.具体地,镁砂包括烧结镁砂40-50份和电熔镁砂40-50份。

28.具体地,烧结剂为玻璃粉、硼砂、硼玻璃粉和红黏土中的至少一种。

29.具体地,树脂粉为酚醛树脂。

30.本发明还提供了一种基于如上述中任一项所述的复合抗氧化中间包干式料的制备方法,包括如下步骤:将镁砂88-96份、树脂粉4-6份、含有氮化硅铁的复合添加剂0.5-3份和烧结剂0-2份,混合,获得复合抗氧化中间包干式料。

31.本发明复合抗氧化中间包干式料的提出,在通过加入氮化硅铁与铝粉复配,减少铝粉的用量,避免其与钢渣反应过于剧烈,形成烧结层不理想,影响产品的耐侵蚀性的技术问题。

32.本发明复合抗氧化中间包干式料的提出,通过选用氮化硅铁,并限定了si3n4质量百分含量≥90%;fe2o3的质量百分含量≤10%,通过有效参数的设定,提高中间包干式料形成的产品的抗侵蚀性,相比使用si3n4(1.5-2万/吨),在保证性能前提下,使用氮化硅铁(0.7-0.9万/吨)可以降低中间包干式料的价格格,提高经济效益。

33.本发明通过促烧剂的添加,可以控制烧结层的厚度,提高高温烧后的强度。

34.实施例一复合抗氧化中间包干式料(样品1)按照重量份数计,将镁砂93份、树脂粉5份、含有氮化硅铁的复合添加剂1份和烧结剂1份,混合,获得复合抗氧化中间包干式料(样品1)。

35.含有氮化硅铁的复合添加剂为氮化硅铁和铝粉;氮化硅铁和铝粉的质量比为2:1。

36.上述氮化硅铁的粒径≤200目;氮化硅铁中si3n4质量百分含量≥90%;fe2o3的质量百分含量≤10%;镁砂包括烧结镁砂50份和电熔镁砂43份;镁砂中mgo质量百分含量≥80%;树脂粉为酚醛树脂。

37.烧结剂为硼玻璃粉。

38.烧结镁砂的颗粒包括3mm-5mm粒径的镁砂5份、1mm-3mm粒径的镁砂15份、200目-1mm粒径的镁砂15份和小于200目粒径的镁砂15份。

39.电熔镁砂的颗粒包括3mm-5mm粒径的镁砂3份、1mm-3mm粒径的镁砂10份、200目-1mm粒径的镁砂15份和小于200目粒径的镁砂15份。

40.获得的样品1振动烘烤制备成坩埚后,装入钢渣,经1500℃烘烤3小时,获得样品的坩埚侵蚀深度在1.0mm-1.4mm之间,显著低于对比例1。

41.样品1制备的坩埚的侵蚀深度小于对比例1,且在坩埚下方出现了明显的未氧化区域,抗氧化性能显著提高。

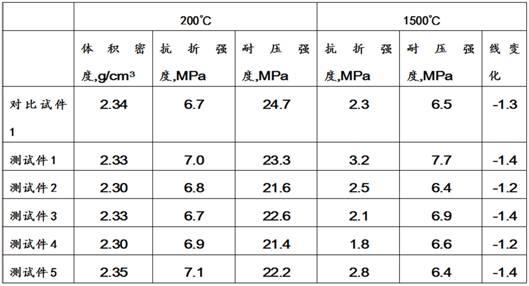

42.根据gb/t3001-2017和gb/t5072-2008,采用样品1制备测试件1,测试件1的性能见表1。

43.实施例二复合抗氧化中间包干式料(样品2)按照重量份数计,将镁砂96份、树脂粉4份、含有氮化硅铁的复合添加剂0.5份混合,获得复合抗氧化中间包干式料(样品2)。

44.含有氮化硅铁的复合添加剂为氮化硅铁和铝粉;氮化硅铁和铝粉的质量比为2:1;氮化硅铁的粒径≤200目;氮化硅铁中si3n4质量百分含量≥90%;fe2o3的质量百分含量≤10%;镁砂包括烧结镁砂50份和电熔镁砂46份;镁砂中mgo质量百分含量≥80%;树脂粉为酚醛树脂。

45.烧结镁砂的颗粒包括3mm-5mm粒径的镁砂5份、1mm-3mm粒径的镁砂15份、200目-1mm粒径的镁砂15份和小于200目粒径的镁砂15份。

46.电熔镁砂的颗粒包括3mm-5mm粒径的镁砂6份、1mm-3mm粒径的镁砂10份、200目-1mm粒径的镁砂15份和小于200目粒径的镁砂15份。

47.获得的样品2振动烘烤制备成坩埚后,装入钢渣,经1500℃烘烤3小时,获得样品的坩埚侵蚀深度在1.2mm-1.8mm之间,显著低于对比例1。

48.样品2制备的坩埚的侵蚀深度小于对比例1,且在坩埚下方出现了明显的未氧化区域,抗氧化性能显著提高。

49.根据gb/t3001-2017和gb/t5072-2008,采用样品2制备测试件2,测试件2的性能见表1。

50.实施例三复合抗氧化中间包干式料(样品3)

按照重量份数计,将镁砂88份、树脂粉5份、含有氮化硅铁的复合添加剂2份和烧结剂1份混合,获得复合抗氧化中间包干式料(样品3)。

51.含有氮化硅铁的复合添加剂为氮化硅铁和铝粉;氮化硅铁和铝粉的质量比为2:1;氮化硅铁的粒径≤200目;氮化硅铁中si3n4质量百分含量≥90%;fe2o3的质量百分含量≤10%;镁砂包括烧结镁砂48份和电熔镁砂40份;镁砂中mgo质量百分含量≥80%;树脂粉为酚醛树脂;烧结剂为玻璃粉。

52.烧结镁砂的颗粒包括3mm-5mm粒径的镁砂5份、1mm-3mm粒径的镁砂13份、200目-1mm粒径的镁砂15份和小于200目粒径的镁砂15份。

53.电熔镁砂的颗粒包括3mm-5mm粒径的镁砂5份、1mm-3mm粒径的镁砂5份、200目-1mm粒径的镁砂15份和小于200目粒径的镁砂15份。

54.获得的样品3振动烘烤制备成坩埚后,装入钢渣,经1500℃烘烤3小时,获得样品3的坩埚侵蚀深度在1.0mm-1.2mm之间,显著低于对比例1。

55.样品3制备的坩埚的侵蚀深度小于对比例1,且在坩埚下方出现了明显的未氧化区域,抗氧化性能显著提高。

56.根据gb/t3001-2017和gb/t5072-2008,采用样品3制备测试件3,测试件3的性能见表1。

57.实施例四复合抗氧化中间包干式料(样品4)按照重量份数计,将镁砂91份、树脂粉5份、含有氮化硅铁的复合添加剂1.5份和烧结剂1份混合,获得复合抗氧化中间包干式料(样品4)。

58.含有氮化硅铁的复合添加剂为氮化硅铁和铝粉;氮化硅铁和铝粉的质量比为2:1;氮化硅铁的粒径≤200目;氮化硅铁中si3n4质量百分含量≥90%;fe2o3的质量百分含量≤10%;镁砂包括烧结镁砂46份和电熔镁砂45份;镁砂中mgo质量百分含量≥80%;树脂粉为酚醛树脂;烧结剂为玻璃粉。

59.烧结镁砂的颗粒包括3mm-5mm粒径的镁砂6份、1mm-3mm粒径的镁砂10份、200目-1mm粒径的镁砂15份和小于200目粒径的镁砂15份。

60.电熔镁砂的颗粒包括3mm-5mm粒径的镁砂5份、1mm-3mm粒径的镁砂10份、200目-1mm粒径的镁砂15份和小于200目粒径的镁砂15份。

61.获得的样品4振动烘烤制备成坩埚后,装入钢渣,经1500℃烘烤3小时,获得样品的坩埚侵蚀深度在1.0mm-1.5mm之间,侵蚀深度显著低于对比例1。

62.根据gb/t3001-2017和gb/t5072-2008,采用样品4制备测试件4,测试件4的性能见表1。

63.实施例五复合抗氧化中间包干式料(样品5)按照重量份数计,将镁砂92.5份、树脂粉6份、含有氮化硅铁的复合添加剂3份和烧结剂2份混合,获得复合抗氧化中间包干式料(样品5)。

64.含有氮化硅铁的复合添加剂为氮化硅铁和铝粉;氮化硅铁和铝粉的质量比为2:1;氮化硅铁的粒径≤200目;氮化硅铁中si3n4质量百分含量≥90%;fe2o3的质量百分含量≤10%;镁砂包括烧结镁砂44份和电熔镁砂48.5份;镁砂中mgo质量百分含量≥80%;树脂粉为

酚醛树脂。

65.烧结剂为红黏土。

66.烧结镁砂的颗粒包括3mm-5mm粒径的镁砂6份、1mm-3mm粒径的镁砂8份、200目-1mm粒径的镁砂15份和小于200目粒径的镁砂15份。

67.电熔镁砂的颗粒包括3mm-5mm粒径的镁砂5份、1mm-3mm粒径的镁砂13.5份、200目-1mm粒径的镁砂15份和小于200目粒径的镁砂15份。

68.获得的样品4振动烘烤制备成坩埚后,装入钢渣,经1500℃烘烤3小时,获得样品的坩埚侵蚀深度在1.3mm-1.7mm之间,显著低于侵蚀深度对比例1。

69.根据gb/t3001-2017和gb/t5072-2008,采用样品5制备测试件5,测试件5的性能见表1。

70.对比例1按照重量份数计,将镁砂92份、树脂粉5份、添加剂3份和2份烧结剂混合,获得对比例1。

71.其中,添加剂为铝粉。

72.镁砂包括烧结镁砂46份和电熔镁砂46份;镁砂中mgo质量百分含量≥80%;树脂粉为酚醛树脂。

73.烧结剂为红黏土。

74.烧结镁砂的颗粒包括3mm-5mm粒径的镁砂6份、1mm-3mm粒径的镁砂10份、200目-1mm粒径的镁砂15份和小于200目粒径的镁砂15份。

75.电熔镁砂的颗粒包括3mm-5mm粒径的镁砂6份、1mm-3mm粒径的镁砂10份、200目-1mm粒径的镁砂15份和小于200目粒径的镁砂15份。

76.获得的对比例1振动烘烤制备成坩埚后,装入钢渣,经1500℃烘烤3小时,获得样品的坩埚侵蚀深度在2.5mm-3.0mm之间。

77.根据gb/t3001-2017和gb/t5072-2008,采用对比例1制备对比试件1,对比试件1的性能见表1。

78.表1复合抗氧化中间包干式料物理性能最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽

管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1