超高水材料的制备方法、超高水材料及应用

1.本发明涉及超高水材料技术领域,具体而言,涉及超高水材料的制备方法、超高水材料及应用。

背景技术:

2.近年来,很多地方均有地面坍塌、地表下沉等地质事故,这为基础建筑设施的建设埋下了隐患。若能够进行及时、有效地充填能够很大程度上降低形成地表塌陷的概率。

3.超高水材料是近年研发的一种新型充填材料,它主要由铝酸盐、硫铝酸盐水泥、铁铝酸盐水泥、石膏、生石灰、混凝土添加剂等成分组成。由于超高水材料在水化过程中生成的主要产物钙矾石有32个结晶水,所以超高水材料含水率极高,最高可达97%,不仅可以作为矿山采空区充填材料,而且还可以充当填海材料,受到了广大企业的青睐。

4.但是,现有的超高水材料普遍存在着生产成本较高的问题,这在一定程度上制约了超高水填充材料的普及。

5.鉴于此,特提出本发明。

技术实现要素:

6.本发明的目的在于提供超高水材料及其制备方法,旨在实现以磷石膏和赤泥为原料制备符合强度要求的超高水材料,且不会造成重金属污染。

7.本发明的另一目的在于提供上述超高水材料在作为填充材料中的应用,特别是在矿井开采后作为地表填充材料的应用。

8.本发明是这样实现的:

9.第一方面,本发明提供一种超高水材料的制备方法,包括以下步骤:

10.将赤泥浆液和磷石膏浆液进行中和反应得到混合浆液,利用混合浆液制备磷石膏赤泥混合粉体;

11.以磷石膏赤泥混合粉体、钙质原料、骨料、净水剂、分散剂、悬浮剂、速凝剂、增稠剂和成核剂为原料制备超高水材料。

12.第二方面,本发明提供一种超高水材料,其采用前述制备方法制备而得。

13.第三方面,本发明提供前述实施方式中的超高水材料在作为填充材料中的应用;优选地,在矿井开采后作为地表填充材料。

14.本发明具有以下有益效果:本发明以赤泥和磷石膏两种废料为原料,配合钙质原料、骨料、净水剂、分散剂、悬浮剂、速凝剂、增稠剂和成核剂,制备符合强度要求的超高水材料,且不会造成重金属污染,解决了以赤泥和磷石膏原料制备超高水材料的一大难题。

15.需要补充的是,以赤泥和磷石膏为原料制备超高水材料是发明人的首创,现有技术中之所以不存在以这两种废料为原料制备超高水材料的案例,主要原因在于两方面:(1)这两种废料进行制备面临着强度差的问题;(2)赤泥很容易造成重金属污染,不符合环保的要求。

具体实施方式

16.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

17.磷石膏是硫酸法处理磷矿生产磷酸中所产生的固体废弃物,每生产1吨五氧化二磷就产生5吨磷石膏,目前磷化工行业排放的磷石膏是非常大的。磷石膏为酸性,其浆液的ph值为1~4,主要成分是硫酸钙,同时含有少量二氧化硅、氧化铁、氟硅酸盐、磷酸盐等杂质,由于这些杂质的存在,磷石膏的物理化学性能通常不如天然石膏,这都一定程度上限值了磷石膏的回收利用。

18.赤泥是利用铝土矿制备氧化铝过程中所产生的一种固体废弃物,每生产1吨氧化铝就产生大概2吨赤泥。赤泥通常含有氧化铝、氧化铁、二氧化硅、氧化钙、氧化钠、二氧化钛等成分,而且赤泥浆液为强碱性。因此,赤泥的排放给生态环境造成危害,也为铝工业带来了极大负担,不利于我国铝工业的健康、持续、绿色发展。如何实现赤泥的无害化处理和资源化利用成为了冶炼工业和环境保护领域的一个重要研究课题。

19.目前对磷石膏和赤泥进行综合处理和资源化利用的方法是两渣联产水泥、陶瓷、缓凝剂、复合肥、填筑路基等。综合利用赤泥和磷石膏制备超高水充填材料是实现“两渣共治”的一种理想方式,不仅可以有效降低超高水充填材料的生产成本,而且可以实现废物利用,降低冶炼企业的环境压力。

20.本技术通过改进实现了以磷石膏和赤泥两种废料为原料制备符合强度要求的超高水材料,同时不会由于赤泥的应用造成重金属污染,具有非常的应用前景。

21.本发明提供一种超高水材料的制备方法,包括以下步骤:

22.s1、磷石膏赤泥混合粉体的制备

23.将赤泥浆液和磷石膏浆液进行中和反应得到混合浆液,利用混合浆液制备磷石膏赤泥混合粉体,以便利用粉体材料制备超高水材料。

24.需要说明的是,采用相同固液比的赤泥浆液和磷石膏浆液进行中和反应至ph值为6~8;赤泥浆液和磷石膏浆液进行酸碱中和反应,使赤泥中的金属在酸性或者弱碱性的条件下不容易沉积形成重金属污染。

25.在优选的实施例中,赤泥浆液是将赤泥和水混合而得,赤泥浆液的固液比为1:5~10(如1:5、1:6、1:7、1:8、1:9、1:10等),磷石膏浆液是由磷石膏和水混合而得,磷石膏浆液的固液比为1:5~10(如1:5、1:6、1:7、1:8、1:9、1:10等),通过进一步控制磷石膏浆液和赤泥浆液的浓度使二者更充分地进行酸碱中和反应。

26.在一些实施例中,利用混合浆液制备磷石膏赤泥混合粉体的过程包括:将中和反应之后的浆液过滤、烘干、粉碎至100目以上。通过过滤分离出反应后的磷石膏和赤泥,通过烘干去除水分,再通过粉碎得到粒径很小的粉料,便于和其他成分混合制备超高水材料。

27.在一些实施例中,将过滤之后的滤液用于制备赤泥浆液和磷石膏浆液,以实现原料的循环利用,避免造成原料浪费。

28.s2、形成超高水材料

29.以磷石膏赤泥混合粉体、钙质原料、骨料、净水剂、分散剂、悬浮剂、速凝剂、增稠剂

和成核剂为原料制备超高水材料。

30.在实际操作过程中,包括:将磷石膏赤泥混合粉体与钙质原料、骨料和净水剂混合、煅烧得到超高水主体材料;将超高水主体材料与分散剂和悬浮剂形成的混合溶液混合得到主体材料分散液;将主体材料分散液与速凝剂、增稠剂和成核剂混合得到超高水材料。通过将磷石膏赤泥混合粉体与钙质原料、骨料和净水剂混合、煅烧形成强度较高的钙矾石,再与其他原料混合即可以得到各项性能满足要求的超高水材料。

31.在一些实施例中,磷石膏赤泥混合粉体、钙质原料、骨料和净水剂的质量比为10~30:20~30:20~40:20~40;其中,钙质原料选自氧化钙、碳酸钙、氢氧化钙、氯化钙和硫酸钙中的至少一种;骨料选自煤炭和粉煤灰中的至少一种;净水剂选自明矾和硫酸铝中的至少一种。通过进一步控制各原料的用量,以进一步提升最终得到超高水材料的强度。

32.在优选的实施方式中,将磷石膏赤泥混合粉体与钙质原料、骨料和净水剂混合球磨得到超高水材料前驱体,将超高水材料前驱体在1200~1600℃(如1200℃、1300℃、1400℃、1500℃、1600℃等)的条件下煅烧2~3h(如2h、2.5h、3h等)得到超高水主体材料;球磨时间为2~5h(如2h、3h、4h、5h等)。先通过球磨的方式将磷石膏赤泥混合粉体与钙质原料、骨料和净水剂混合均匀,并配合调整煅烧的温度和时间保证反应的充分进行。

33.在一些实施例中,在分散剂和悬浮剂形成的混合溶液中,分散剂和悬浮剂的摩尔比为1~5:1(如1:1、2:1、3:1、4:1、5:1等),混合溶液的浓度为0.01~0.1m(如0.01m、0.05m、0.1m等),主体材料分散液的固液比为1:3~20(如1:3、1:5、1:8、1:10、1:13、1:15、1:18、1:20等);分散剂为聚丙烯酰胺,悬浮剂为硅酸钠。通过进一步控制分散剂、悬浮剂的原料选择和用量,使最终制备得到的超高水材料均匀性更好。

34.可选地,超高水主体材料和混合溶液的混合过程是在分散机中搅拌1~2h,以使超高水主体材料、分散剂和悬浮剂混合均匀。

35.在一些实施例中,超高水主体材料、速凝剂、增稠剂和成核剂的质量比为100:0.1~2:0.1~1:1~5,通过进一步控制速凝剂、增稠剂和成核剂的加入量,使最终制备得到的超高水材料的性能更加优异,此外速凝剂的加入还能够有效避免重金属的污染。

36.进一步地,速凝剂选自碳酸钠、碳酸氢钠、碳酸钡、碳酸镁、碳酸钙、碳酸氢钙、氢氧化镁和氢氧化铝中的至少一种;增稠剂选自纤维素、甲基纤维素、羧甲基纤维素、羟乙基纤维素和羟丙基纤维素中的至少一种;成核剂选自硫酸钠、硫酸氢钠、硫酸钾、硫酸氢钾、硫酸镁、硫酸铵和硫酸氢铵中的至少一种。速凝剂、增稠剂和成核剂可以分别选自一种或几种原料,以上原料均适合于本发明实施例的配方体系,能够有效避免重金属污染,并保证超高水材料的力学性能。

37.本发明实施例还提供一种超高水材料,其采用前述实施方式中任一项的制备方法制备而得,具有成本低、力学性能好、无重金属污染的优点,可以作为填充材料得到应用,如在矿井开采后作为地表填充材料。

38.以下结合实施例对本发明的特征和性能作进一步的详细描述。

39.实施例1

40.本实施例提供一种超高水材料的制备方法,包括:

41.(1)100g赤泥和500g水混合成赤泥浆液,100g磷石膏和500g水混合成磷石膏浆液,把上述赤泥浆液和磷石膏浆液混合、中和、过滤、烘干、粉碎至100目以上,得到磷石膏赤泥

混合粉体1。

42.(2)将200g石膏赤泥混合粉体1、200g氧化钙、300g煤炭、300g硫酸铝球磨5小时,并1200摄氏度煅烧3小时,得到超高水主体材料1。

43.(3)将聚丙烯酰胺和硅酸钠混合溶解于水中,制备摩尔浓度均为0.05m的聚丙烯酰胺和硅酸钠混合溶液1;将1000g超高水主体材料1和混合溶液1按照固液比1:10混合,在分散机中搅拌1小时,得到超高水主体材料分散液1。

44.(4)向超高水主体材料分散液1中添加10g碳酸钠、10g羟乙基纤维素、10g硫酸钾,充分搅拌得到超高水材料1。

45.实施例2

46.本实施例提供一种超高水材料的制备方法,包括:

47.(1)150g赤泥和600g水混合成赤泥浆液,150g磷石膏和600g水混合成磷石膏浆液,把上述赤泥浆液和磷石膏浆液混合、中和、过滤、烘干、粉碎至100目以上,得到磷石膏赤泥混合粉体2。

48.(2)将300g石膏赤泥混合粉体2、200g氧化钙、200g煤炭、300g明矾球磨3小时,并1500摄氏度煅烧2小时,得到超高水材料主体材料2;将聚丙烯酰胺和硅酸钠混合溶解于水中,制备摩尔浓度均为0.02m的聚丙烯酰胺和硅酸钠混合溶液2;将1000g超高水材料主体材料2和混合溶液2按照固液比1:8混合,在分散机中搅拌1小时,得到超高水主体材料分散液2;向超高水主体材料分散液2添加10g氢氧化镁、10g羧甲基纤维素、10g硫酸氢钠,充分搅拌得到超高水材料2。

49.实施例3

50.本实施例提供一种超高水材料的制备方法,包括:

51.(1)100g赤泥和800g水混合成赤泥浆液,200g磷石膏和800g水混合成磷石膏浆液,把上述赤泥浆液和磷石膏浆液混合、中和、过滤、烘干、粉碎至100目以上,得到磷石膏赤泥混合粉体3。

52.(2)将300g石膏赤泥混合粉体3、200g氧化钙、200g煤炭、300g硫酸铝球磨3小时,并1300摄氏度煅烧2.5小时,得到超高水主体材料3。

53.(3)将聚丙烯酰胺和硅酸钠混合溶解于水中,制备摩尔浓度均为0.03m的聚丙烯酰胺和硅酸钠混合溶液3;将1000g超高水主体材料3和混合溶液3按照固液比1:12混合,在分散机中搅拌1小时,得到超高水主体材料分散液3。

54.(4)向超高水主体材料分散液3添加10g氢氧化铝、10g纤维素、10g硫酸氢铵,充分搅拌得到超高水材料3。

55.实施例4

56.本实施例提供一种超高水材料的制备方法,包括:

57.(1)100g赤泥和800g水混合成赤泥浆液,200g磷石膏和800g水混合成磷石膏浆液,把上述赤泥浆液和磷石膏浆液混合、中和(反应至ph值为7左右)、过滤、烘干、粉碎至100目以上,得到磷石膏赤泥混合粉体4。

58.(2)将100g石膏赤泥混合粉体4、200g氢氧化钙、200g煤炭、200g硫酸铝球磨2小时,并1200摄氏度煅烧3小时,得到超高水主体材料4。

59.(3)将聚丙烯酰胺和硅酸钠混合溶解于水中,制备摩尔浓度均为0.03m的聚丙烯酰

胺和硅酸钠混合溶液4;将700g超高水主体材料4和混合溶液4按照固液比1:3混合,在分散机中搅拌1小时,得到超高水主体材料分散液4。

60.(4)向超高水主体材料分散液4添加0.7g氢氧化铝、0.7g纤维素、7g硫酸氢铵(即超高水主体材料与速凝剂、增稠剂和成核剂的质量比为100:0.1:0.1:1),充分搅拌得到超高水材料4。

61.实施例5

62.本实施例提供一种超高水材料的制备方法,包括:

63.(1)100g赤泥和800g水混合成赤泥浆液,200g磷石膏和800g水混合成磷石膏浆液,把上述赤泥浆液和磷石膏浆液混合、中和(反应至ph值为7左右)、过滤、烘干、粉碎至100目以上,得到磷石膏赤泥混合粉体5。

64.(2)将300g石膏赤泥混合粉体5、300g硫酸钙、400g粉煤灰、400g明矾球磨5小时,并1600摄氏度煅烧2小时,得到超高水主体材料5。

65.(3)将聚丙烯酰胺和硅酸钠混合溶解于水中,制备得到聚丙烯酰胺浓度为0.05m、硅酸钠浓度为0.01m的混合溶液5;将1400g超高水主体材料5和混合溶液5按照固液比1:20混合,在分散机中搅拌2小时,得到超高水主体材料分散液5。

66.(4)向超高水主体材料分散液5添加28g氢氧化铝、14g纤维素、70g硫酸氢铵(即超高水主体材料与速凝剂、增稠剂和成核剂的质量比为100:2:1:5),充分搅拌得到超高水材料5。

67.对比例1

68.本对比例提供一种超高水材料的制备方法,与实施例1的区别仅在于:不加入成核剂。

69.对比例2

70.本对比例提供一种超高水材料的制备方法,与实施例1的区别仅在于:控制混合粉体的煅烧温度为800℃。

71.对比例3

72.本对比例提供一种超高水材料的制备方法,其不加入赤泥,采用现有的工艺以单一磷石膏为主要原料制备超高水材料,具体如下:

73.(1)200g磷石膏和1000g水混合成磷石膏浆液,把上述磷石膏浆液过滤、烘干、粉碎至100目以上,得到磷石膏粉体。

74.(2)将200g石膏粉体、200g氧化钙、300g煤炭、300g硫酸铝球磨5小时,并1200摄氏度煅烧3小时,得到超高水主体材料。

75.(3)将聚丙烯酰胺和硅酸钠混合溶解于水中,制备摩尔浓度均为0.05m的聚丙烯酰胺和硅酸钠混合溶液;将1000g超高水主体材料和混合溶液按照固液比1:10混合,在分散机中搅拌1小时,得到超高水主体材料分散液1。

76.(4)向超高水主体材料分散液中添加10g碳酸钠、10g羟乙基纤维素、10g硫酸钾,充分搅拌得到材料。

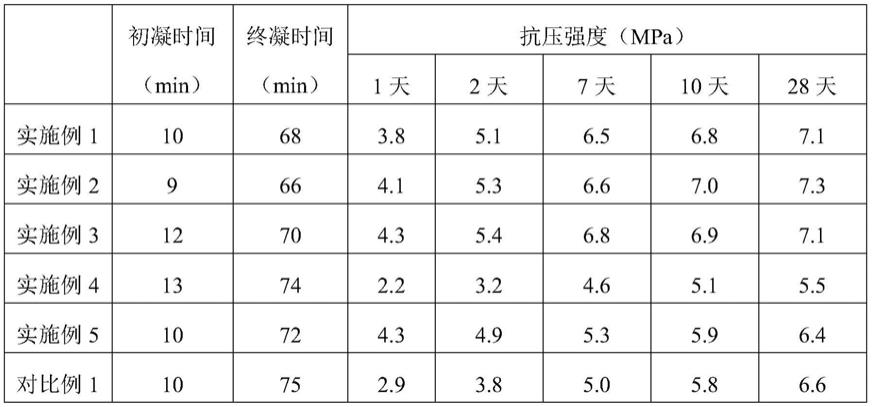

77.试验例1

78.测试实施例和对比例中制备得到超高水材料的性能,结果见表1,测试方法依据gb1346-89。

79.表1超高水材料性能测试结果

[0080][0081][0082]

综上所述,本发明提供一种超高水材料的制备方法、超高水材料及应用,以赤泥和磷石膏两种废料为原料,配合钙质原料、骨料、净水剂、分散剂、悬浮剂、速凝剂、增稠剂和成核剂,制备符合强度要求的超高水材料,且不会造成重金属污染,解决了以赤泥和磷石膏原料制备超高水材料的一大难题。

[0083]

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1