一种固相硫化降低硫化铅材料杂质掺杂浓度的方法

1.本技术涉及一种固相硫化降低硫化铅材料杂质掺杂浓度的方法,属于电子材料技术领域。

背景技术:

2.硫化铅材料是一种适用于红外探测的窄带材料,其禁带宽度为0.41ev,吸收涵盖整个近红外波段,是引用于红外探测的首批材料之一。自上个世纪以来受到了广泛的关注与研究,被广泛应用于安防监控、红外遥感、红外制导和红外追踪等多方面。具有优异的光电性能和广泛的应用前景。

3.传统硫化铅探测器主要为光电导结构和光电二极管结构,化学水浴沉积技术与化学溶液旋涂技术是常用的制备方法。然而,掺杂浓度高、薄膜质量差的硫化铅薄膜,会导致探测器存在响应速率慢,暗电流大等诸多问题。如何通过调控反应工艺及后续敏化工艺得到掺杂浓度低、薄膜质量高的本征硫化铅薄膜,是业内的重点和难点。为此,制备低掺杂浓度高质量的本征硫化铅薄膜对实现高性能硫化铅探测器具有重大意义。

4.目前,降低硫化铅薄膜掺杂浓度的方法主要采用直接退火的方法,然而这种直接退火需要的温度较高,通常大于250摄氏度。高温后退火会影响硫化铅探测器中其他组件的性能,如造成电极透明性能和导电性能变差、器件响应速率降低等。同时,后退火工艺从原理上存在难以克服的弊端,只能改变退火温度、时间和氛围,难以精确控制硫化铅薄膜的掺杂浓度,造成器件性能时好时坏,器件稳定性难以保证。

5.所以,对本征硫化铅薄膜降低掺杂浓度的方法进行改进。采用固相硫化的方法,释放出硫化氢气体,降低了后处理所需的温度,有利于实现低成本低掺杂浓度本征硫化铅薄膜的大规模制备。

技术实现要素:

6.根据本技术的一个方面,提供一种固相硫化降低硫化铅材料杂质掺杂浓度的方法,所述方法成本低廉、流程可控、制备方法简单、工艺流程可重复性高。

7.一种固相硫化降低硫化铅材料杂质掺杂浓度的方法,所述方法包括以下步骤:

8.将含有硫代乙酰胺的溶液i涂覆于硫化铅材料的表面,退火处理,即可降低硫化铅材料的杂质掺杂浓度。

9.本技术通过将含有硫代乙酰胺的溶液i涂覆于硫化铅材料的表面,其中的硫代乙酰胺与硫化铅材料表面所携带的和/或空气中的水蒸气发生分解反应:

10.ch3cs-nh2+h2o=ch3co-nh2+h2s

11.并且,通过退火处理,可以进一步加速反应,并使分解产物乙酰胺及硫化铅气体挥发,离开硫化铅样品表面。

12.可选地,所述溶液i的溶剂为二甲基甲酰胺。

13.可选地,所述溶液i中,硫代乙酰胺的浓度为0.01g/ml~1g/ml。

14.可选地,所述溶液i中,硫代乙酰胺的浓度为0.01g/ml、0.05g/ml、0.1g/ml、0.5g/ml、1g/ml中的任意一个值或任意两个值之间的范围值。

15.可选地,所述溶液i的涂覆量为40~100μl/cm2。

16.可选地,所述溶液i的涂覆量为40、50、60、70、80、90、100μl/cm2中的任意一个值或任意两个值之间的范围值。

17.可选地,所述涂覆的方式为旋涂。

18.可选地,所述旋涂的转速为1000~5000r/min,旋涂的时间为20~120s。

19.可选地,所述旋涂仪转速为1000r/min、2000r/min、3000r/min、4000r/min、5000r/min中的任意一个值或任意两个值之间的范围值。

20.可选地,旋涂时间为20s、40s、60s、80s、100s、120s中的任意一个值或任意两个值之间的范围值。

21.可选地,所述退火处理的气氛选自空气、氮气中的任一种。

22.可选地,所述退火处理的温度为100~300℃。可选地,所述退火处理的温度为100℃、150℃、200℃、250℃、300℃中的任意一个值或任意两个值之间的范围值。

23.可选地,所述退火处理的时间为30s~300s。

24.可选地,所述退火处理的时间为30s、90s、150s、210s、300s中的任意一个值或任意两个值之间的范围值。

25.可选地,所述退火处理的压强为1.5

×

105~2.5

×

105pa。

26.可选地,所述退火处理的压强为1.5

×

105pa、1.8

×

105pa、2.0

×

105pa、2.3

×

105pa、2.5

×

105pa中的任意一个值或任意两个值之间的范围值。

27.可选地,所述硫化铅材料通过以下步骤得到:

28.将含有碱性物质、铅源、硫源的溶液ii反应i,得到所述硫化铅材料。

29.可选地,所述溶液ii通过以下步骤得到:

30.将硫源溶液与铅源溶液混合得到;

31.所述硫源溶液中,硫源浓度为0.5~1.5mol/l,并且用碱性物质溶液调节ph至11.5~13;

32.所述铅源溶液中,铅源浓度为0.0001~0.5mol/l;

33.所述溶液ii中,铅源和硫源的摩尔比为5:1~1:5;

34.其中铅源以pb的摩尔数计,硫源以s的摩尔数计。

35.可选地,所述铅源选自铅可溶性盐;

36.所述硫源选自硫脲、硫代硫酸钠中的至少一种。

37.可选地,所述反应i的温度为20~90℃。

38.可选地,所述反应i的温度为20、30、40、50、60、70、80、90℃中的任意一个值或任意两个值之间的范围值。

39.可选地,所述反应i的时间为30~720min。

40.可选地,所述反应i的时间为30、100、200、300、360、400、500、600、700min中的任意一个值或任意两个值之间的范围值。

41.可选地,所述硫化铅材料为硫化铅薄膜,所述硫化铅薄膜通过以下步骤得到:

42.将基片置于溶液ii中,反应i,得到所述硫化铅薄膜。

43.可选地,所述基片选自硅片、石英玻璃、钠钙玻璃、陶瓷片中的至少一种。

44.根据本技术的另一个方面,提供根据上述所述的方法得到的低掺杂浓度硫化铅薄膜。

45.可选地,所述低掺杂浓度硫化铅薄膜掺杂浓度为10

14

~10

16

/cm3。

46.根据本技术的另一个方面,根据上述所述的方法得到的低掺杂浓度硫化铅薄膜、上述所述的低掺杂浓度硫化铅薄膜在硫化铅红外光电导器件、光电二极管器件中的应用。

47.作为一种实施方案,本技术提供了一种固相硫化降低硫化铅薄膜掺杂浓度的方法。所述固相硫化是指利用固体硫源分解产生硫化氢气体。本技术包括利用固相硫化的方法产生硫化氢气体,在硫化氢气体的氛围中,利用后处理方法降低本征硫化铅薄膜的掺杂浓度,此方法成本低廉、流程可控、制备方法简单、工艺流程可重复性高。制备好的薄膜具有优良的均匀性及光敏特性,可用于制备近红外光电探测器。

48.所述固相硫化的固体硫源采用硫代乙酰胺,其化学式为ch3csnh2,受热与水蒸气发生分解反应,分解产物为乙酰胺(化学式为ch3conh2)和硫化氢(h2s);反应式如下:

49.ch3cs-nh2+h2o=ch3co-nh2+h2s

50.可选地,所述方法包括:

51.(1)利用化学溶液法得到硫化铅材料,制备硫化铅薄膜;

52.(2)将硫代乙酰胺溶液a滴在步骤(1)所述硫化铅薄膜上;

53.(3)利用旋涂仪进行旋涂,然后在空气中进行退火后处理。

54.可选地,步骤(1)中,所述硫化铅材料的制备方法包括以下步骤:

55.(a)将含有碱性物质和铅源的溶液b过滤后得到溶液c;

56.所述溶液b的ph值为11.5~13;

57.(b)将步骤(a)获得的溶液c与含有硫源的溶液d混合发生混合发生反应i,得到硫化铅材料。

58.可选地,所述铅源选自铅可溶性盐;

59.所述硫源选自硫脲、硫代硫酸钠中的至少一种;

60.所述碱性物质选自氢氧化钠、氢氧化钾、氢氧化钙、氢氧化锂中的至少一种。

61.可选地,步骤(a)中,所述溶液b的获得至少包括:将含有碱性物质的溶液和含有铅源的溶液混合,即可得到所述溶液b。

62.所述含有碱性物质的溶液中,所述碱性物质的浓度为0.001~0.1g/ml;

63.所述含有铅源的溶液中,所述铅源的浓度为0.0001~0.5mol/l。

64.可选地,步骤(b)中,所述含有硫源的溶液d中,硫源的浓度为0.5~1.5mol/l。

65.可选地,所述铅源和所述硫源的摩尔比为5:1~1:5;

66.可选地,步骤(b)中,所述反应i的条件为:温度为20~90℃,时间为30~720min。

67.可选地,步骤(2)中,所述溶液a为硫代乙酰胺溶解至二甲基甲酰胺溶液中;

68.所述溶液a的浓度为0.01g/ml~1g/ml。

69.可选地,步骤(3)中,所述旋涂仪转速为1000r/min~5000r/min,旋涂时间为20s~120s。

70.步骤(3)中,所述退火后处理温度为100-300℃,退火处理时间30s-300s。

71.可选地,所述固相硫化所涉及的材料选自上述所述的固相硫化硫化铅的材料、根

据上述所述制备方法制备得到的固相硫化硫化铅材料中的至少一种。

72.可选地,所述固相硫化处理硫化铅薄膜的厚度为100~1000nm;

73.所述固相硫化处理后的硫化铅薄膜中,掺杂浓度10

14

~10

16

/cm3。

74.可选地,所述基片选自硅片、石英玻璃、钠钙玻璃、陶瓷片中的至少一种。

75.本技术涉及一种固相硫化降低硫化铅薄膜掺杂浓度的方法和利用固相硫化方法降低硫化铅薄膜掺杂浓度的相关应用,属于电子材料技术领域。

76.针对现有技术的以上缺陷或改进需求,本发明的目的在于提供一种降低本征硫化铅材料及薄膜掺杂浓度的方法。利用固相硫化的方法,可以在较低温度实现低掺杂浓度硫化铅材料及薄膜的制备。整个制备过程工艺简单可控,装置成本低廉。

77.本技术公开了一种利用固相硫化方法制备低掺杂浓度的本征硫化铅材料,其工艺简单,技术稳定,克服了现有技术无法解决的水溶液中掺杂的问题,实现高质量低成本掺杂硫化铅薄膜的制备,为硫化铅红外光电导器件及光电二极管器件的制备奠定了基础。

78.根据本技术的一个方面,提供了一种固相硫化的方法,所述固相硫化的固体硫源采用硫代乙酰胺,其化学式为ch3csnh2,受热与水蒸气发生分解反应,分解产物为乙酰胺(化学式为ch3conh2)和硫化氢(h2s)。

79.根据本技术的再一个方面,提供一种利用固相硫化降低硫化铅薄膜掺杂浓度的方法,所述方法包括:

80.(1)利用化学溶液法得到硫化铅材料,制备硫化铅薄膜;

81.(2)将硫代乙酰胺溶液a滴在步骤(1)所述硫化铅薄膜上;

82.(3)利用旋涂仪进行旋涂,然后在空气中进行退火后处理。

83.可选地,步骤(1)中,所述硫化铅材料的制备方法包括以下步骤:

84.步骤(1)中,所述硫化铅材料的制备方法包括以下步骤:

85.(a)将含有碱性物质和铅源的溶液b过滤后得到溶液c;

86.所述溶液b的ph值为11.5~13;

87.(b)将步骤(a)获得的溶液c与含有硫源的溶液d混合发生混合发生反应i,得到硫化铅材料。

88.可选地,所述铅源选自铅可溶性盐;

89.所述硫源选自硫脲、硫代硫酸钠中的至少一种;

90.所述碱性物质选自氢氧化钠、氢氧化钾、氢氧化钙、氢氧化锂中的至少一种。

91.可选地,步骤(a)中,所述溶液b的获得至少包括:将含有碱性物质的溶液和含有铅源的溶液混合,即可得到所述溶液b;

92.所述含有碱性物质的溶液中,所述碱性物质的浓度为0.001~0.1g/ml;

93.所述含有铅源的溶液中,所述铅源的浓度为0.0001~0.5mol/l。

94.可选地,步骤(b)中,所述含有硫源的溶液d中,硫源的浓度为0.5~1.5mol/l。

95.可选地,所述铅源和所述硫源的摩尔比为5:1~1:5。

96.可选地,步骤(b)中,所述反应i的条件为:温度为20~90℃,时间为30~720min。

97.可选地,所述碱性物质的浓度上限可独立选自0.002g/ml、0.005g/ml、0.01g/ml、0.05g/ml、0.1g/ml;下限可独立选自0.001g/ml、0.002g/ml、0.005g/ml、0.01g/ml、0.05g/ml。

98.可选地,所述含有铅源的溶液中,所述铅源的浓度为0.0001~0.5mol/l;

99.可选地,所述铅源的浓度上限可独立选自0.0002mol/l、0.0005mol/l、0.001mol/l、0.005mol/l、0.01mol/l、0.018mol/l、0.05mol/l、0.1mol/l、0.5mol/l;下限可独立选自0.0001mol/l、0.0002mol/l、0.0005mol/l、0.001mol/l、0.005mol/l、0.01mol/l、0.018mol/l、0.05mol/l、0.1mol/l。

100.可选地,步骤(b)中,所述含有硫源的溶液c中,硫源的浓度为0.5~1.5mol/l。

101.可选地,所述硫源的浓度上限可独立选自1mol/l、1.5mol/l;下限可独立选自0.5mol/l、1mol/l。

102.可选地,所述铅源和所述硫源的摩尔比为5:1~1:5。

103.可选地,所述铅源和所述硫源的摩尔比上限可独立选自5:1、4:1、3:1、2:1、1:1、1:2、1:3;下限可独立选自1:5、1:4、1:3、1:2、1:1、2:1、3:1、4:1。

104.可选地,步骤(2)中,所述硫代乙酰胺溶液a滴在步骤(1)所述硫化铅薄膜上包括以下步骤:

105.(c)分别取硫代乙酰胺固体和二甲基甲酰胺溶液,将硫代乙酰胺固体溶解至二甲基甲酰胺溶液中,得到溶液a;

106.(d)将溶液a滴在步骤(1)所述硫化铅薄膜上。

107.可选的,步骤(c)中,所述硫代乙酰胺二甲基甲酰胺溶液a的浓度为0.01g/ml~1g/ml。

108.可选的,步骤(c)中,所述硫代乙酰胺二甲基甲酰胺溶液a的浓度可独立选自0.01g/ml、0.05g/ml、0.1g/ml、0.5g/ml、1g/ml。

109.可选的,步骤(d)中,可以用滴管或移液枪进行操作。

110.可选的,步骤(d)中,取溶液a的量为50~200μl。

111.可选的,步骤(d)中,取溶液a的量可独立选自50μl、100μl、150μl、200μl。

112.可选地,步骤(3)中,所述利用旋涂仪进行旋涂,然后在空气中进行退火后处理包括以下步骤:

113.(e)打开旋涂仪进行旋涂操作;

114.(f)在空气中进行后退火处理。

115.可选的,步骤(e)中,所述旋涂仪转速为1000r/min~5000r/min,旋涂时间为20s~120s。

116.可选的,步骤(e)中,所述旋涂仪转速可独立选自1000r/min、2000r/min、3000r/min、4000r/min、5000r/min。

117.可选的,步骤(e)中,所述旋涂时间可独立选自20s、40s、60s、80s、100s、120s。

118.可选的,步骤(f)中,所述在空气中进行退火后处理温度为100-300℃,退火后处理时间30s-300s。

119.可选的,步骤(f)中,所述在空气中进行退火后处理温度可独立选自100℃、150℃、200℃、250℃、300℃。

120.可选的,步骤(f)中,所述在空气中进行退火后处理时间可独立选自30s、90s、150s、210s、300s。

121.可选地,所述基片选自硅片、石英玻璃、钠钙玻璃、陶瓷片中的至少一种。

122.可选地,所述基片在使用前须经过预处理,步骤如下:首先分别采用洗洁精、丙酮、异丙醇、乙醇和去离子水超声清洗各10~15min,干燥后将基底置于紫外臭氧或等离子体清洗机中处理3~5min待用。

123.作为一种具体的实施方式,所述金属元素掺杂硫化铅薄膜的制备方法如下:

124.步骤s001:采用强碱和去离子水配制浓度为0.001~0.1g/ml的强碱溶液,记为溶液g;

125.步骤s002:采用硝酸铅(pb(no3)2)和去离子水配制硝酸铅溶液,记为溶液h;

126.步骤s003:采用硫脲和去离子水配制硫脲溶液,记为溶液i;

127.步骤s004:取一定量溶液g加入溶液h中,使其ph值稳定在11.5~13范围内的固定值,搅拌后静置,过滤后得到澄清溶液j备用。

128.步骤s005:将清洗处理后的基片竖直或倾斜向下置于溶液j中,并将其置于固定温度下保存。

129.步骤s006:取溶液i缓慢加入到上述溶液j中,保证混合溶液中硝酸铅与硫脲的摩尔比为5:1~1:5之间,在此过程中采用磁力搅拌器对溶液进行搅拌。

130.步骤s007:待反应30~720min后,取出样品,用去离子水冲洗,随后烘干得到硫化铅薄膜。

131.步骤s008:采用硫代乙酰胺和二甲基甲酰胺配制硫代乙酰胺二甲基甲酰胺溶液,记为溶液k。

132.步骤s009:取溶液k 50~200μl,旋涂至制备好的硫化铅薄膜上,旋涂转速1000~5000r/min,旋涂时间20~120s。

133.步骤s010:将旋涂溶液k后的硫化铅薄膜,放在热台上进行退火。热台温度100~300℃,退火处理时间30s~300s。随后得到固相硫化方法制备的低掺杂浓度的硫化铅薄膜。

134.可选地,步骤s006中采用恒温水浴控温,且控制温度范围为30~80℃。

135.本发明的一种固相硫化降低硫化铅薄膜掺杂浓度的方法,具体是指采用硫代乙酰胺分解产生的硫化氢气体降低本征硫化铅薄膜掺杂浓度的方法。本发明采用固相硫化的方式,通过在利用化学水浴沉积法制备硫化铅材料的基础上,利用硫代乙酰胺二甲基甲酰胺溶液旋涂至硫化铅薄膜上,获得低掺杂浓度的本征硫化铅薄膜。

136.本技术制备的低掺杂浓度硫化铅薄膜,制备流程简单,降低了后处理退火所需的温度和时间,具有良好的均匀性和光敏特性,可用于近红外光电探测器。本技术通过在利用化学水浴沉积法制备硫化铅材料的基础上,利用固相硫化的方法,将硫代乙酰胺溶液旋涂至硫化铅薄膜上,实现了硫化铅薄膜掺杂浓度的降低,解决了现有硫化铅体材料难以降低掺杂浓度的问题,同时制备工艺简单与现有技术兼容并能够有效解决现有化学浴法制备低掺杂浓度本征硫化铅薄膜困难的问题。

137.本技术能产生的有益效果包括:

138.本技术提供的固相硫化降低硫化铅材料杂质掺杂浓度的方法,所述方法利用固相硫化的方法产生硫化氢气体,在硫化氢气体的氛围中,利用后处理方法降低本征硫化铅薄膜的掺杂浓度,此方法成本低廉、流程可控、制备方法简单、工艺流程可重复性高。

附图说明

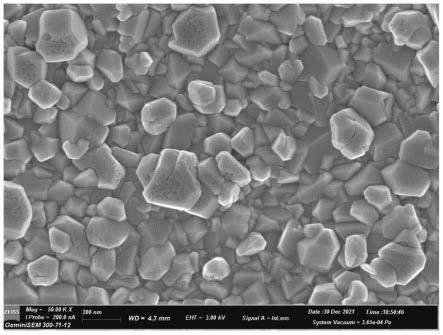

139.图1和图2分别为实施例1和实施例2所制备硫化铅薄膜sem图谱,放大倍数为50000倍。

140.图3和图4分别为实施例1和实施例2所制备硫化铅薄膜xrd图谱。

具体实施方式

141.下面结合实施例详述本技术,但本技术并不局限于这些实施例。

142.如无特别说明,本技术的实施例中的原料均通过商业途径购买。

143.实施例1

144.步骤1:采用氢氧化钠去离子水配制浓度为0.01g/ml的氢氧化钠溶液,记为溶液g;

145.步骤2:采用硝酸铅(pb(no3)2)和去离子水配制18mmol/l硝酸铅溶液,记为溶液h;

146.步骤3:采用硫脲和去离子水配制1.5mol/l硫脲溶液,记为溶液i;

147.步骤4:取一定量溶液g加入溶液h中,使其ph值稳定在12.5,搅拌后静置,过滤后得到澄清溶液j备用。

148.步骤5:将基片首先分别采用洗洁精、丙酮、异丙醇、乙醇和去离子水超声清洗各15mins,干燥后将基底置于紫外臭氧或等离子体清洗机中处理5mins;将预处理后的玻璃竖直或倾斜向下置于溶液j中,并将其置于25℃下保存。

149.步骤6:取溶液i缓慢加入到上述溶液j中,保证混合溶液中硝酸铅与硫脲的摩尔比为2:1,在此过程中采用恒温水浴控温,且控制温度为60℃;采用磁力搅拌器对溶液进行搅拌。

150.步骤7:待反应360min后,取出样品,用去离子水冲洗,随后烘干得到硫化铅薄膜。

151.步骤8:采用硫代乙酰胺和二甲基甲酰胺配制0.1g/ml硫代乙酰胺二甲基甲酰胺溶液,记为溶液k。

152.步骤9:取溶液k100μl,旋涂至制备好的硫化铅薄膜上,旋涂转速2000r/min,旋涂时间60s,涂覆量为60μl/cm2。

153.步骤10:将旋涂溶液k后的硫化铅薄膜,放在热台上,在空气氛围下进行退火。热台温度150℃,退火处理时间60s。随后得到固相硫化处理的低掺杂浓度本征硫化铅薄膜。

154.实施例2

155.步骤1:采用氢氧化钠去离子水配制浓度为0.01g/ml的氢氧化钠溶液,记为溶液g;

156.步骤2:采用硝酸铅(pb(no3)2)和去离子水配制18mmol/l硝酸铅溶液,记为溶液h;

157.步骤3:采用硫脲和去离子水配制1.5mol/l硫脲溶液,记为溶液i;

158.步骤4:取一定量溶液g加入溶液h中,使其ph值稳定在12.5,搅拌后静置,过滤后得到澄清溶液j备用。

159.步骤5:将基片首先分别采用洗洁精、丙酮、异丙醇、乙醇和去离子水超声清洗各15min,干燥后将基底置于紫外臭氧或等离子体清洗机中处理5min;将预处理后的玻璃竖直或倾斜向下置于溶液j中,并将其置于25℃下保存。

160.步骤6:取溶液i缓慢加入到上述溶液j中,保证混合溶液中硝酸铅与硫脲的摩尔比为2:1,在此过程中采用恒温水浴控温,且控制温度为60℃;采用磁力搅拌器对溶液进行搅拌。

161.步骤7:待反应400min后,取出样品,用去离子水冲洗,随后烘干得到硫化铅薄膜。

162.步骤8:采用硫代乙酰胺和二甲基甲酰胺配制0.1g/ml硫代乙酰胺二甲基甲酰胺溶液,记为溶液k。

163.步骤9:取溶液k100μl,旋涂至制备好的硫化铅薄膜上,旋涂转速2000r/min,旋涂时间60s,涂覆量为60μl/cm2。

164.步骤10:将旋涂溶液k后的硫化铅薄膜,放在热台上,在氮气氛围下进行热压退火。热压重物为3kg砝码(压强为2

×

105pa),热台温度100℃,退火处理时间60s。随后得到固相硫化处理的低掺杂浓度本征硫化铅薄膜。

165.测试例1

166.对实施例1和实施例2获得的固相硫化低掺杂浓度本征硫化铅薄膜进行如下测试:

167.采用霍尔测试仪器分别实施例1和实施例2获得的固相硫化低掺杂浓度本征硫化铅薄膜进行霍尔测试,结果如表1所示。可以看出固相硫化得到的硫化铅薄膜,掺杂浓度均较低,符合预期和要求。

168.表1霍尔测试结果

[0169] 掺杂浓度(cm-3

)电阻率(ω

·

cm)实施例18.08e+141.16实施例22.65e+140.85

[0170]

采用扫描电子显微镜仪器分别对实施例1和实施例2获得的固相硫化低掺杂浓度本征硫化铅薄膜进行sem测试,其中实施例1的测试结果见图1,由图1可以看出,采用固相硫化和后处理退火后,薄膜表面较为平整。实施例2的测试结果见图2,由图2可以看出,采用固相硫化和后处理热压退火后,薄膜表面较为平整。

[0171]

采用x射线衍射仪器(仪器型号为:荷兰帕纳科公司panalytical b.v.empyrean;检测衍射角范围为10

°

~60

°

)分别对实施例1和实施例2获得的固相硫化低掺杂浓度本征硫化铅薄膜进行xrd测试,由图3和图4可以看出,固相硫化及不同方式后处理,导致的薄膜xrd测试结果不同,峰强和位置均有变化。

[0172]

以上所述,仅是本技术的几个实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1