同步反应连接-制备异质SiC基陶瓷材料连接件及方法

同步反应连接-制备异质sic基陶瓷材料连接件及方法

技术领域

1.本发明属于sic基复合陶瓷材料连接的技术领域,特别涉及了一种同步反应连接-制备异质sic基陶瓷材料连接件及方法。

背景技术:

2.随着国防军事等领域的快速发展,对能够在极端条件和超高温环境下工作的材料需求越来越大。sic基陶瓷材料凭借其低密度、高强度、耐磨损、耐腐蚀等优良性能受到了越来越广泛的关注。目前已被广泛的应用于火箭鼻锥、航空喷气发动机、热保护系统、刹车制动、光学元件和核聚变/裂变反应堆构件的制备。

3.反应烧结sic陶瓷是以β-sic和α-sic相为主,含有少量游离si的高致密性的陶瓷材料,石墨/sic复相陶瓷则是一种由sic相,c相,si相三相复合的高致密性陶瓷材料,它们均具有优异的性能。然而航空航天等领域对更高效率,更高推重比和更高分辨率构件的需求促使材料向大尺寸、复杂化发展,并且往往需要和其他材料连接成具有特殊的形状和功能的工程部件。相比于反应烧结sic陶瓷,石墨/sic复相陶瓷等材料,纤维增强sic基复合材料(如cf/c-sic复合材料)具有更高的机械强度和断裂韧性,但是它不同方向的力学强度差异较大,并且在高温氧化环境中容易被迅速氧化,需要在材料另外涂覆防护涂层,大大增加了制备周期和成本。而反应烧结sic陶瓷,石墨/sic复相陶瓷等材料耐磨、抗氧化性能优异,但是脆性高,抗冲击性能较差,限制了其进一步应用。使用连接技术将不同特性的sic基陶瓷材料连接起来,能够最大程度发挥材料本身的优点,规避其缺陷。传统的连接方法多采用金属或氧化物和氮氧化物将sic陶瓷及其复合材料连接在一起,接头组分与连接母材差异较大,容易产生热应力,连接件应用温度较低。因此,采用合适的连接方法实现异质sic基陶瓷材料的连接具有广阔的应用前景。

技术实现要素:

4.为解决现有技术中存在的上述缺陷,本发明的目的在于提供一种同步反应连接-制备异质sic基陶瓷的方法,克服传统连接方法连接异质sic基陶瓷材料,接头和母材之间热膨胀系数差异较大,界面反应复杂和应用温度低等问题,该方法接头和异质连接件之间热膨胀系数差异小,界面平整、接头组织均匀、应用温度高,成本低,服役环境广泛。

5.本发明是通过下述技术方案来实现的。

6.本发明一方面,提供了一种同步反应连接-制备异质sic基陶瓷材料连接件的方法,包括:

7.制备树脂基浆料;

8.分别对反应烧结sic陶瓷所用粉体进行压制或对反应烧结石墨/sic复相陶瓷所用粉体进行压制和碳化,获得sic基陶瓷坯体;

9.对碳纤维预制体进行化学气相渗透制备多孔cf/c复合材料;

10.分别对多孔cf/c复合材料与sic基陶瓷坯体的连接面进行表面处理;

11.将树脂基浆料均匀涂覆于待连接的连接面上,对接之后施加压力,经加热固化制备得到具有结合层的预连接体;

12.将预连接体放置于石墨坩埚并用硅颗粒将其完全包埋,进行反应熔渗,随炉冷却至室温,即得到异质sic基陶瓷材料连接件。

13.作为优选,所述树脂基浆料采用质量比为35~45%酚醛树脂、25~50%溶剂、2%~10%的固化剂、0.5%~2%的短切碳纤维、5%~15%的sic粉和5%~15%的石墨粉搅拌混合,在水浴温度为40-50℃中并真空抽滤除泡得到;

14.所述溶剂为乙二醇、聚乙二醇或一缩二乙二醇中的一种或多种;

15.所述固化剂为苯磺酰氯或六亚甲基四胺中的一种或多种。

16.作为优选,对反应烧结sic陶瓷和石墨/sic复相陶瓷所用粉末进行压制,压制压力为30-40mpa,保压时间为20-40s;并进行冷等静压成型,冷等静压压力为50-200mpa,保压时间2-5min,得到生坯。

17.作为优选,石墨/sic复相陶瓷生坯进行炭化,炭化温度为800-1200℃,保温2-4h。

18.作为优选,反应烧结sic陶瓷所用粉体是反应烧结碳化硅用α-sic微粉,反应烧结石墨/sic复相陶瓷所用粉体是中间相碳微球、球形石墨、石油焦和酚醛树脂的混合粉体。

19.作为优选,所述多孔cf/c复合材料为单向纤维增强碳纤维预制体、双向纤维增强碳纤维预制体、2.5d纤维增强碳纤维预制体或3d纤维增强碳纤维预制体经过化学气相渗透制得。

20.作为优选,表面处理后的多孔cf/c复合材料表面粗糙度在7~13μm。

21.作为优选,将所述树脂基浆料涂覆于多孔cf/c复合材料与sic基陶瓷坯体连接面上,叠合后施加压力为10~50n,分段加热固化,60-80℃加热1-2h,升温至130-180℃加热8-12h。

22.作为优选,预连接体经反应熔渗,预连接件放置在石墨坩埚底部的硅颗粒上,再加入一层硅颗粒使得预连接件被完全包埋,之后将石墨坩埚放置入真空渗硅炉中在1450-1650℃烧结并保温10-20min进行反应熔渗,后随炉冷却获得异质sic基陶瓷材料连接件。

23.本发明另一方面,提供了所述方法制备得到的异质sic基陶瓷材料连接件。

24.本发明由于采取以上技术方案,其具有以下有益效果:

25.本发明由于使用的原料价格低廉,制备方法简单,生产周期短,因而可以实现航空航天等领域高性能,低成本异质连接sic基复合材料的批量生产。

26.本发明由于采用优选配比的树脂基浆料,因而反应熔渗后多相连接层的组织为与连接母材成分接近的短切碳纤维增强sic陶瓷,从而实现了具有高结合强度和低热应力的异质sic基陶瓷材料的一体化制备与连接。

27.针对传统连接方法连接异质sic基陶瓷材料,接头和母材之间热膨胀系数差异较大,界面反应复杂和应用温度低等问题,本发明方法制备出了接头组织与连接母材之间热膨胀系数差异较小,使用温度高的异质sic基陶瓷材料连接件。采用酚醛树脂基浆料为多相连接层原料,碳纤维预制体和sic基陶瓷预制体为母材,通过反应熔渗的方法完成反应连接,实现了cf/c-sic与包括反应烧结碳化硅、石墨/sic和cf/c-sic在内的异质sic基陶瓷材料的连接。该方法实现了异质sic基陶瓷材料的一体化连接-制备,能够最大程度发挥材料本身的优点,规避其缺陷,拓宽sic基陶瓷材料的应用领域。

附图说明

28.此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,并不构成对本发明的不当限定,在附图中:

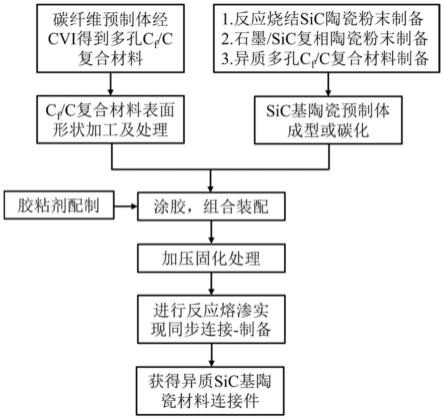

29.图1是同步反应连接-制备异质sic基陶瓷的流程图;

30.图2是同步反应连接-制备的sic与cf/c-sic连接件平面连接示意图;

31.图3是同步反应连接-制备的石墨/sic与cf/c-sic连接件平面连接示意图;

32.图4是同步反应连接-制备的cf/c-sic与cf/c-sic连接件异形连接示意图;

33.图5是同步反应连接-制备的sic与cf/c-sic连接件异形连接示意图;

34.图6是同步反应连接-制备的石墨/sic与cf/c-sic连接件多相连接层表面的sem图。

具体实施方式

35.下面将结合附图以及具体实施例来详细说明本发明,在此本发明的示意性实施例以及说明用来解释本发明,但并不作为对本发明的限定。

36.如图1所示,本发明提供了一种同步反应连接-制备异质sic基陶瓷材料连接件的方法,包括:

37.步骤1,制备树脂基浆料;

38.将35~45%酚醛树脂、25~50%溶剂、2%~10%的固化剂、0.5%~2%的短切碳纤维、5%~15%的sic粉和5%~15%的石墨粉在水浴温度为40-50℃中搅拌混合并真空抽滤除泡得到。

39.其中溶剂为乙二醇、聚乙二醇、一缩二乙二醇中的一种或多种;固化剂为苯磺酰氯、六亚甲基四胺中的一种或多种。

40.步骤2,对反应烧结sic陶瓷所用粉体进行压制;或对反应烧结石墨/sic复相陶瓷所用粉体进行压制和碳化,获得sic基陶瓷坯体。

41.压制压力为30-40mpa,保压时间为20-40s及冷等静压成型,压力为50-200mpa,保压时间2-5min,得到的sic基陶瓷材料坯体;石墨/sic复相陶瓷坯体需经过炭化:炭化温度800-1200℃,保温时间为2-4h。

42.其中,反应烧结sic陶瓷所用粉体是反应烧结碳化硅用α-sic微粉,反应烧结石墨/sic复相陶瓷所用粉体是中间相碳微球、球形石墨、石油焦和酚醛树脂的混合粉体。

43.步骤3,对碳纤维预制体进行化学气相渗透制备多孔cf/c复合材料。

44.多孔cf/c复合材料为单向纤维增强碳纤维预制体、双向纤维增强碳纤维预制体、2.5d纤维增强碳纤维预制体或3d纤维增强碳纤维预制体经过化学气相渗透制得。

45.步骤4,分别对多孔cf/c复合材料与sic基陶瓷坯体的连接面进行表面处理,多孔cf/c复合材料表面粗糙度在7~13μm,之后将其放置于酒精中超声波清洗15-30min,热风风干。

46.步骤5,将树脂基浆料均匀涂覆于待连接的连接面上,叠合后施加压力为10~50n,分段加热固化,60-80℃加热1-2h,升温至130-180℃加热8-12h。经加热固化制备得到具有结合层的预连接体。

47.步骤6,预连接体经反应熔渗:预连接件放置在石墨坩埚底部的硅颗粒上,再加入

一层硅颗粒使得预连接件被完全包埋,之后将石墨坩埚放置入真空渗硅炉中,在1450-1650℃烧结并保温10-20min进行反应熔渗,后随炉冷却获得异质sic基陶瓷材料连接件。下面通过具体实施例来进一步说明本发明。

48.实施例1:

49.将酚醛树脂35%,乙二醇37.5%g,苯磺酰氯2%,短切碳纤维0.5%,sic粉10%,石墨粉15%放入抽滤瓶中,在45℃下水浴搅拌混合并真空抽滤除泡获得树脂基浆料。

50.对反应烧结sic陶瓷所用粉末进行压制,压制压力为35mpa,保压时间为30s;并进行冷等静压成型,冷等静压压力为150mpa,保压时间4min,得到生坯。

51.对2.5d碳纤维预制体进行化学气相渗透(cvi)制备多孔2.5d cf/c复合材料,之后将2.5d cf/c复合材料和sic陶瓷坯体加工成所需形状并对2.5d cf/c复合材料的连接面进行表面处理使表面粗糙度为11.65μm。

52.进一步将树脂基浆料均匀涂覆于待连接的表面上,叠合后施加30n压力,经烘箱分段加热固化,固化制度为70℃加热2h,升温至150℃加热10h,形成预连接件。

53.在石墨坩埚底部放置适量硅颗粒,之后将预连接件放置在硅颗粒上再加入一层硅颗粒使得预连接件被完全包埋,之后将石墨坩埚放置入真空渗硅炉中,在1650℃烧结并保温10min进行反应熔渗,后随炉冷却获得sic与cf/c-sic连接件。

54.实施例2:

55.将酚醛树脂35%,聚乙二醇50%,六亚甲基四胺2%,短切碳纤维0.5%,sic粉5%,石墨粉7.5%放入抽滤瓶中,在40℃下水浴搅拌混合并真空抽滤除泡获得树脂基浆料。

56.对反应烧结石墨/sic复相陶瓷所用粉末进行压制,压制压力为40mpa,保压时间为20s;并进行冷等静压成型,冷等静压压力为50mpa,保压时间5min,得到生坯。再进行炭化,炭化温度为1200℃,保温2h。

57.对2.5d碳纤维预制体进行化学气相渗透(cvi)制备多孔2.5d cf/c复合材料。以无水乙醇为溶剂,使用球磨机在290r/min转速下球磨6h,将碳源(中间相碳微球,球形石墨,石油焦)和粘结剂(酚醛树脂)球磨混合,烘干过筛获得一次混合粉末,以去离子水为溶剂,使用磁子搅拌器在200r/min转速和70℃下,将一次粉末与造孔剂(聚丙烯酸树脂)二次混合,混合至去离子水全部挥发后,过筛获得复合粉体。

58.将复合粉体在15mpa下预压成型,之后经过50mpa的冷等静压处理得到碳生坯,之后把碳生坯放入炭化炉中,在1000℃下炭化2h,获得多孔碳坯体。

59.将2.5d cf/c复合材料和多孔碳坯体加工成所需形状,并对2.5d cf/c复合材料的连接面进行表面处理使表面粗糙度为13μm。

60.进一步将树脂基浆料均匀涂覆于待连接的表面上,叠合后施加50n压力,经烘箱分段加热固化,固化制度为60℃加热1.5h,升温至130℃加热12h,形成预连接件。

61.在石墨坩埚底部放置适量硅颗粒,之后将预连接件放置在硅颗粒上再加入一层硅颗粒使得预连接件被完全包埋,之后将石墨坩埚放置入真空渗硅炉中,在1450℃烧结并保温20min进行反应熔渗,后随炉冷却获得石墨/sic与cf/c-sic连接件。

62.实施例3:

63.将酚醛树脂45%,一缩二乙二醇35%,苯磺酰氯3%,短切碳纤维2%,sic粉10%,石墨粉5%放入抽滤瓶中,在45℃下水浴搅拌混合并真空抽滤除泡获得树脂基浆料。

64.对反应烧结石墨/sic复相陶瓷所用粉末进行压制,压制压力为30mpa,保压时间为40s;并进行冷等静压成型,冷等静压压力为200mpa,保压时间2min,得到生坯。再进行炭化,炭化温度为800℃,保温4h。

65.分别对两个2.5d碳纤维预制体进行化学气相渗透(cvi)制备出多孔2.5d cf/c复合材料。将两个2.5d cf/c复合材料加工成所需形状并分别对它们的连接面进行表面处理使得表面粗糙度约为10μm.

66.之后在待连接的表面上涂覆树脂基浆料,叠合后施加15n压力,经烘箱分段加热固化,固化制度为80℃加热1h,升温至180℃加热8h,形成预连接件。

67.在石墨坩埚底部放置适量硅颗粒,之后将预连接件放置在硅颗粒上再加入一层硅颗粒使得预连接件被完全包埋,之后将石墨坩埚放置入真空渗硅炉中,在1500℃烧结并保温10min进行反应熔渗,后随炉冷却获得sic-cf/c与cf/c-sic连接件(异形)。

68.实施例4:

69.将酚醛树脂40%,乙二醇15%、聚乙二醇10%,苯磺酰氯5%,六亚甲基四胺5%,短切碳纤维1%,sic粉15%,石墨粉9%放入抽滤瓶中,在50℃下水浴搅拌混合并真空抽滤除泡获得树脂基浆料。

70.对反应烧结sic陶瓷所用粉末进行压制,压制压力为35mpa,保压时间为25s;并进行冷等静压成型,冷等静压压力为100mpa,保压时间3min,得到生坯。

71.对2.5d碳纤维预制体进行化学气相渗透(cvi)制备多孔2.5d cf/c复合材料。将2.5d cf/c复合材料加工成所需形状并对其连接面进行表面处理使得表面粗糙度约为7μm。

72.之后在待连接的表面上涂覆树脂基浆料并放置于压制模具中,称量一定量的sic粉均匀的埋覆在2.5d cf/c复合材料表面,施加一定压力使c/c复合材料与sic生坯结合在一起.

73.结合后施加10n压力,经烘箱分段加热固化,固化制度为75℃加热1h,升温至160℃加热9h,形成预连接件。

74.在石墨坩埚底部放置适量硅颗粒,之后将预连接件放置在硅颗粒上再加入一层硅颗粒使得预连接件被完全包埋,之后将石墨坩埚放置入真空渗硅炉中,在1550℃烧结并保温15min进行反应熔渗,后随炉冷却获得sic与cf/c-sic连接件(异形)。

75.下面表1给出了本发明实施例1-4制备的异质sic基陶瓷的性能指标。

76.表1

77.78.本发明中图2-5分别经实施例1-4制备出了sic与cf/c-sic连接件、石墨/sic与cf/c-sic连接件、sic-cf/c与cf/c-sic连接件(异形)、sic与cf/c-sic连接件(异形)。表1为实施例1-4连接层厚度和剪切强度指标数据,可以看出本连接方法制备的异质sic陶瓷基复合材料连接位置强度较高,可以实现有效连接。

79.图6是同步反应连接-制备的石墨/sic与cf/c-sic连接件多相连接层表面的sem图,从图中可以看出石墨/sic与cf/c-sic之间的连接层组织均匀,界面平整厚度合适,没有出现裂纹等任何缺陷,且其相组成与两种sic基复相陶瓷相同,这使得连接层与被连接件之间热膨胀系数等物理性能差异较小,表明连接效果优异。

80.本发明并不局限于上述实施例,在本发明公开的技术方案的基础上,本领域的技术人员根据所公开的技术内容,不需要创造性的劳动就可以对其中的一些技术特征作出一些替换和变形,这些替换和变形均在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1