一种钛榍石包裹硫硒化镉颜料及其制备方法和应用与流程

1.本发明属于搪瓷或玻璃颜料领域,具体涉及一种钛榍石包裹硫硒化镉颜料及其制备方法,并将其应用拓宽至搪瓷和玻璃喷墨打印领域。

技术背景

2.我们生活中使用的陶瓷、搪瓷、玻璃等器皿五彩缤纷,颜色艳丽,靠的就是各种耐高温的无机颜料着色,其中大红颜料是非常重要的一环。硫硒化镉就是一种呈现出大红色泽的无机颜料,其颜色的鲜艳度和饱和度能够和有机颜料相媲美,但由于其含有重金属镉且在300~400℃以上易被氧化等缺点,因而需要利用一种热稳定的晶体物质对其进行完全包裹后才能使用。硅酸锆晶体包裹硫硒化镉是目前唯一工业化生产包裹红颜料,硅酸锆是一种耐高温耐腐蚀的晶体物质,能够在1300℃以上的高温下保持稳定,因此硅酸锆包裹硫硒化镉颜料主要应用于1000℃以上的传统陶瓷釉料或者陶瓷喷墨打印领域,但对于550~900℃的搪瓷或玻璃领域,硅酸锆包裹硫硒化镉颜料并不适用。原因是在搪瓷或玻璃产品,对颜色的鲜艳和饱和度的要求远远大于陶瓷,因而颜料的使用量往往比陶瓷高50~200%,如此大量的耐高温硅酸锆晶体加入低温搪瓷釉料或玻璃釉料中,会严重改变此类低温釉料的性能,导致釉料在550~900℃下无法玻化,釉面龟裂、粉化,颜色乳浊等问题。因此,找到一种与搪瓷或玻璃釉料相匹配的非硅酸锆晶体物质来包裹硫硒化镉,是拓宽包裹型硫硒化镉大红颜料应用领域的关键。经过筛选发现,钛榍石(catisio5)就是一种与搪瓷或玻璃釉料相适应的晶体,其仅在500~1000℃的釉料中稳定性良好,不会影响釉料基本性能,并且具有优异的包裹效果,常被用于包裹固化核废料。

3.喷墨打印技术应用于平板搪瓷和玻璃表面装饰是最近几年才出现的新工艺,在平板搪瓷和玻璃的装饰上的性能远优于传统的丝网印刷和贴花,具有分辨率高、色域宽、高度自动化的特点,通过电脑程序控制便可将设计好的各种图案通过专用的喷墨打印机打印在平板搪瓷或玻璃上。喷墨打印技术是靠密布着10~20μm喷孔的精密喷头喷出专用墨水液滴来对平板搪瓷和玻璃着色的,该墨水的主要成分是有机溶剂、分散剂、无机颜料、釉料。为了满足喷墨打印机喷头的性能需求以及墨水长期存放的需求,需要釉料和颜料的最大粒度小于1微米,因此对于使用在搪瓷或陶瓷喷墨打印上的钛榍石包裹硫硒化镉颜料,不仅要求包裹体完整,包裹率高,还要求晶体外壳的粒度足够小,以避免其在制成墨水后中出现沉淀问题或者堵喷头问题。不过钛榍石此种晶体的形成所需能量本身就比硅酸锆晶体低很多,这就为其在低温下合成细小晶粒提供了前提条件。

技术实现要素:

4.为解决上述技术问题,本发明提供一种钛榍石包裹硫硒化镉大红颜料及其制备方法和应用,根据颜料各成分的合成条件及原料化学性质,采用了双重沉淀包覆的工艺,首次实现了钛榍石包裹硫硒化镉颜料的合成,并利用此工艺获得半成品的高活性特点及钛榍石形成温度本身就比较低的特点,使颜料在600~700℃煅烧的低温下合成,保证了晶体平均

粒度在300-600nm,从而达到搪瓷或玻璃喷墨打印的使用要求。

5.本发明的技术方案为:

6.一种钛榍石包裹硫硒化镉颜料,所述颜料粉体的平均粒度300-600nm,颜色大红,具有钛榍石(catisio5)外壳。

7.上述钛榍石包裹硫硒化镉颜料的制备方法,采用双重沉淀包覆工艺,具体包括如下步骤:

8.(1)配制氯化镉水溶液,镉浓度为0.5~2mol/l;

9.(2)按摩尔比sio2:se:nh4s:nh4f:cd=(2~5):(0.05~0.25):(1.0~1.1):(0.1~0.25):1将白炭黑、硒粉、硫化铵、氟化铵、分散剂混溶,形成混合浆液;

10.(3)将步骤(1)所得氯化镉溶液滴入步骤(2)所得混合浆液中,使镉、硫、硒反应生成10~40nm硫硒化镉原始颗粒,并以白炭黑进行吸附,利用白炭黑的多孔性能,使硫硒化镉原始颗粒吸附于白炭黑上形成硫硒化镉与白炭黑的混合浆料,滴加过程中,必须保持步骤(2)所得混合浆液处于搅拌状态,滴加速度控制在0.4~0.8m3/h;

11.(4)按摩尔比cao:sio2=1:1,将生石灰粉末即氧化钙均匀缓慢撒入步骤(3)所得混合浆料中,并保证浆料一直处于搅拌状态,此过程生石灰与水反应形成熟石灰即氢氧化钙,与氟化铵反应形成氟化钙,氢氧化钙在形成过程中与吸附有硫硒化镉的白炭黑交联在一起,对硫硒化镉起到包覆与阻隔效果,氟化钙作为矿化剂在后续煅烧时促进钛榍石结晶,而反应产生的热量能够促进原始的硫硒化镉转晶,由于有氢氧化钙的阻隔作用,硫硒化镉在高温转晶时不容易长大,生石灰的加入速度控制在1~5g/s;

12.(5)按摩尔比ti:sio2=1:1配制浓度为0.5~2.0mol/l的硫酸氧钛溶液;

13.(6)配制浓度为0.1~0.5mol/l的碳酸铵溶液;

14.(7)将步骤(5)所得硫酸氧钛溶液滴入步骤(4)所得浆料中,滴入过程中,必须保证浆料处于搅拌状态,且保证温度不低于90℃,并在硫酸氧钛溶液滴完后,继续搅拌加热2~4h,此过程中硫酸氧钛在热水中自动水解形成氢氧化钛附着于浆料中的氢氧化钙表面,对硫硒化镉形成二次包覆,硫酸氧钛水解时会有酸生成,同时向浆料滴入步骤(6)所制碳酸铵溶液,以维持整体浆料ph》7;

15.(8)利用烘箱,在150~200℃下持续烘烤步骤(7)所得浆料24~48h,使浆料中的水分排干至0.5%以下,形成高活性的无定型胶体半成品干料,并且在长时间高温烘烤下,也排除了胶体中的大部分的铵盐;

16.(9)利用窑炉,在600~700℃下持续煅烧步骤(8)所得胶体半成品2~4h,使无定型的氢氧化钙、氢氧化钛、白炭黑混合胶体在氟化钙的作用下逐渐形成钛榍石晶体,将包覆在胶体中的硫硒化镉发色核心固化,最终形成钛榍石包裹硫硒化镉颜料。

17.进一步地,步骤(2)中,硫化铵的浓度为0.5~2.0mol/l,所述分散剂为巯基乙酸,巯基丙酸,二乙醇胺,三乙醇胺,柠檬酸铵,草酸铵,依地酸铵中的一种或两种以上,分散剂用量为硒质量的10~100%。

18.进一步地,步骤(3)、(4)和(7)中,搅拌的速度为200~800r/min,即保持快速搅拌状态。

19.上述制备方法所得钛榍石包裹硫硒化镉颜料,粉体的平均粒度300-600nm。

20.上述钛榍石包裹硫硒化镉颜料能够用于搪瓷或玻璃喷墨打印中。

21.本发明的有益效果在于:

22.本发明采用双重沉淀包覆工艺,首次实现了钛榍石包裹硫硒化镉大红颜料的新技术体系,将硫硒化镉颜料的应用拓宽至搪瓷和玻璃喷墨打印领域。本发明中,在硫硒化镉的合成阶段,利用了分散剂阻隔作用使硫硒化镉保持在10~40nm的原始颗粒状态不会长大,同时利用白炭黑多孔吸附作用固定硫硒化镉原始颗粒,防止后续团聚,之后利用生石灰与水反应形成的氢氧化钙对硫硒化镉进行第一次包覆,再利用硫酸氧钛水解反应进行第二次包覆,使原料在半成品阶段就形成了包覆结构,最终通过700℃以下的低温煅烧制备出钛榍石包裹硫硒化镉大红颜料。由于本工艺合成的半成品具有高活性的特点以及钛榍石本身的结晶能量就需求少的特点,低温煅烧合成的颜料的平均粒度300-600nm,最大粒度可小于900nm,完全符合搪瓷和玻璃喷墨打印的要求。此外,本发明的制备方法中,硫硒化镉在半成品阶段就被氢氧化钙和氢氧化钛胶体双重包覆,这就使钛榍石在最后结晶成型时,硫硒化镉的被包裹率接近100%,保证了包裹颜料发色核心(硫硒化镉)的高含量,使其在搪瓷或玻璃釉这类低温釉料中,比硅酸锆包裹硫硒化镉颜料有更强的红色饱和度与着色能力。

附图说明

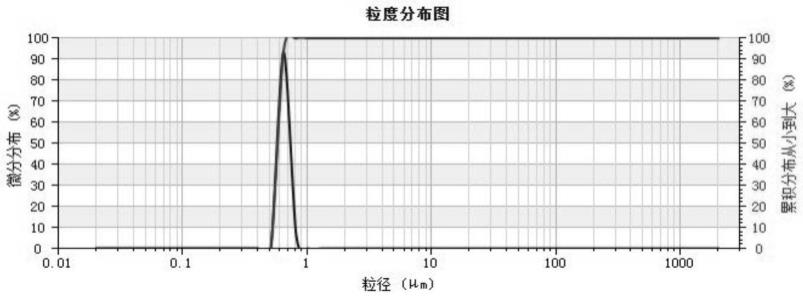

23.图1为实施例1所得产品的粒度分布图。

24.图2为实施例2所得产品的粒度分布图。

25.图3为实施例3所得产品的粒度分布图。

26.图4为实施例4所得产品的粒度分布图。

27.图5为对比例所得产品的粒度分布图。

28.图6为实施例3所得产品的透射电子显微镜图。

具体实施方式

29.下面结合具体实施例对本发明做进一步详细说明,但本发明并不限于此。

30.实施例1

31.(1)配制氯化镉水溶液,镉浓度为1mol/l;

32.(2)按摩尔比sio2:se:nh4s:nh4f:cd=2:0.2:1:0.2:1将白炭黑、硒粉、硫化铵、氟化铵、分散剂混溶,形成混合浆液,硫化铵浓度为1mol/l,分散剂为巯基丙酸,用量为硒质量的10%;

33.(3)将步骤(1)氯化镉溶液滴入步骤(2)所得混合浆液中,滴加过程中保持步骤(2)所得溶液处于快速搅拌状态,滴加速度控制在0.4m3/h;

34.(4)按摩尔比cao:sio2=1:1,将生石灰粉末即氧化钙均匀缓慢撒入步骤(3)所得浆料中,并保证浆料一直处于快速搅拌状态,生石灰的加入速度控制在1g/s;

35.(5)按摩尔比ti:sio2=1:1配制硫酸氧钛水溶液,硫酸氧钛溶液浓度为1mol/l;

36.(6)配制碳酸铵水溶液,浓度为0.5mol/l;

37.(8)将步骤(5)所制硫酸氧钛溶液滴入步骤(4)所得浆料中,滴入过程中浆料处于快速搅拌状态,温度大于90℃,在硫酸氧钛溶液滴完后,继续搅拌加热2h,同时向浆料滴入步骤(7)所制碳酸铵溶液,维持整体浆料ph》7;

38.(9)利用烘箱,在150℃下持续烘烤步骤(8)所得浆料24h;

39.(10)利用窑炉,在700℃下持续煅烧步骤(9)所得胶体半成品2h,最终制得搪瓷或玻璃喷墨打印用钛榍石包裹硫硒化镉大红颜料。

40.实施例2

41.(1)配制氯化镉水溶液,镉浓度为1mol/l;

42.(2)按摩尔比sio2:se:nh4s:nh4f:cd=2:0.2:1:0.2:1将白炭黑、硒粉、硫化铵、氟化铵、分散剂混溶,形成混合浆液,硫化铵浓度为1mol/l,分散剂为三乙醇胺和柠檬酸铵,用量分别为硒质量的5%;

43.(3)将步骤(1)氯化镉溶液滴入步骤(2)所得混合浆液中,滴加过程中保持步骤(2)所得溶液处于快速搅拌状态,滴加速度控制在0.4m3/h;

44.(4)按摩尔比cao:sio2=1:1,将生石灰粉末即氧化钙均匀缓慢撒入步骤(3)所得浆料中,并保证浆料一直处于快速搅拌状态,生石灰的加入速度控制在1g/s;

45.(5)按摩尔比ti:sio2=1:1配制硫酸氧钛水溶液,硫酸氧钛溶液浓度为1mol/l;

46.(6)配制碳酸铵水溶液,浓度为0.5mol/l;

47.(8)将步骤(5)所制硫酸氧钛溶液滴入步骤(4)所得浆料中,滴入过程中浆料处于快速搅拌状态,温度大于90℃,在硫酸氧钛溶液滴完后,继续搅拌加热2h,同时向浆料滴入步骤(7)所制碳酸铵溶液,维持整体浆料ph》7;

48.(9)利用烘箱,在150℃下持续烘烤步骤(8)所得浆料24h;

49.(10)利用窑炉,在700℃下持续煅烧步骤(9)所得胶体半成品2h,最终制得搪瓷或玻璃喷墨打印用钛榍石包裹硫硒化镉大红颜料。

50.实施例3

51.(1)配制氯化镉水溶液,镉浓度为1mol/l;

52.(2)按摩尔比sio2:se:nh4s:nh4f:cd=2:0.2:1:0.2:1将白炭黑、硒粉、硫化铵、氟化铵、分散剂混溶,形成混合浆液,硫化铵浓度为1mol/l,分散剂为三乙醇胺和柠檬酸铵,用量为硒质量的10%;

53.(3)将步骤(1)氯化镉溶液滴入步骤(2)所得混合浆液中,滴加过程中保持步骤(2)所得溶液处于快速搅拌状态,滴加速度控制在0.4m3/h;

54.(4)按摩尔比cao:sio2=1:1,将生石灰粉末即氧化钙均匀缓慢撒入步骤(3)所得浆料中,并保证浆料一直处于快速搅拌状态,生石灰的加入速度控制在1g/s;

55.(5)按摩尔比ti:sio2=1:1配制硫酸氧钛水溶液,硫酸氧钛溶液浓度为1mol/l;

56.(6)配制碳酸铵水溶液,浓度为0.5mol/l;

57.(8)将步骤(5)所制硫酸氧钛溶液滴入步骤(4)所得浆料中,滴入过程中浆料处于快速搅拌状态,温度大于90℃,在硫酸氧钛溶液滴完后,继续搅拌加热2h,同时向浆料滴入步骤(7)所制碳酸铵溶液,维持整体浆料ph》7;

58.(9)利用烘箱,在150℃下持续烘烤步骤(8)所得浆料24h;

59.(10)利用窑炉,在600℃下持续煅烧步骤(9)所得胶体半成品4h,最终制得搪瓷或玻璃喷墨打印用钛榍石包裹硫硒化镉大红颜料。

60.实施例4

61.(1)配制氯化镉水溶液,镉浓度为1mol/l;

62.(2)按摩尔比sio2:se:nh4s:nh4f:cd=4:0.2:1:0.1:1将白炭黑、硒粉、硫化铵、氟

化铵、分散剂混溶,形成混合浆液,硫化铵浓度为1mol/l,分散剂为巯基丙酸,用量为硒质量的10%;

63.(3)将步骤(1)氯化镉溶液滴入步骤(2)所得混合浆液中,滴加过程中保持步骤(2)所得溶液处于快速搅拌状态,滴加速度控制在0.4m3/h;

64.(4)按摩尔比cao:sio2=1:1,将生石灰粉末即氧化钙均匀缓慢撒入步骤(3)所得浆料中,并保证浆料一直处于快速搅拌状态,生石灰的加入速度控制在1g/s;

65.(5)按摩尔比ti:sio2=1:1配置硫酸氧钛水溶液,硫酸氧钛溶液浓度为1mol/l;

66.(6)配制碳酸铵水溶液,浓度为0.5mol/l;

67.(8)将步骤(5)所制硫酸氧钛溶液滴入步骤(4)所得浆料中,滴入过程中浆料处于快速搅拌状态,温度大于90℃,在硫酸氧钛溶液滴完后,继续搅拌加热2h,同时向浆料滴入步骤(7)所制碳酸铵溶液,维持整体浆料ph》7;

68.(9)利用烘箱,在150℃下持续烘烤步骤(8)所得浆料24h;

69.(10)利用窑炉,在600℃下持续煅烧步骤(9)所得胶体半成品4h,最终制得搪瓷或玻璃喷墨打印用钛榍石包裹硫硒化镉大红颜料。

70.对比例

71.对比例采用的是江西金环颜料有限公司市售的陶瓷喷墨打硅酸锆包裹硫硒化镉颜料。

72.将实施例1至4所得颜料与对比例颜料用激光粒度仪检测粒度,之后制备成玻璃喷墨打印用红色墨水,用专门的玻璃喷墨机打印至钢化玻璃上后煅烧固化,用色差仪检测颜色效果,并用透射电子显微镜扫描了实施例3颜料单个颗粒的包裹状态。以下为测试结果:

73.各实施例所得包裹颜料的测试性能数据汇总表

[0074] 粒度d50粒度d97l*a*b*玻璃面状态实施例1625nm659nm41.557.026.6透明实施例2574nm773nm39.556.822.3透明实施例3468nm651nm40.155.624.8透明实施例4362nm516nm45.539.223.6透明对比例682nm1641nm71.021.713.2乳浊

[0075]

从实施例1至4及对比例的测试结果可知,本发明所制备的搪瓷和玻璃喷墨打印钛榍石包裹硫硒化镉大红颜料,相对于对比例硅酸锆包裹硫硒化镉大红颜料,在粒度、颜色、玻璃面状态上都有巨大优势:四个实施例颜料的最大粒度d97均小于1000nm,而对比例颜料则达到1641nm,在颜色上,四个实施例颜料的红度值a*均超过35,外观鲜红通透,而对比例颜料a*只有21.7,外观乳浊粉红,这是硅酸锆与玻璃釉料熔点不匹配导致的,钛榍石则没有这种缺点。此外,由实施例1至4颜料的区别可以知道,通过调整分散剂组合、配方的初始条件、煅烧温度,可以获得粒度和发色不同的产品,以满足不同客户的需求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1