大外径直拉单晶用石英坩埚的制备方法与流程

1.本发明涉及直拉单晶用石英坩埚的制备技术领域,尤其是一种大外径直拉单晶用石英坩埚的制备方法。

背景技术:

2.硅单晶是制作硅基半导体材料、太阳能电池片最主要的原材料之一。硅单晶主要由cz直拉法制得。在cz直拉法中,将多晶硅原料放置于石英坩埚内加热熔融状硅熔体,拉杆带动籽晶下降使其接触硅熔体,然后缓慢的向上提拉籽晶从而形成硅单晶棒。石英坩埚一般为双层结构,内壁为不含气泡的透明层,外壁为气泡含量较多的非透明层。内壁因为与硅熔体接触,在高温状态下,若内壁存在气泡,气泡会由于硅熔体侵蚀而破裂,破裂的碎片如果溶于硅熔体中,会影响硅单晶的成品率和品质。外壁需要把来自加热器的热量均匀散射,所以需要规定数量和大小的气泡,从而对硅熔体均匀加热。作为唯一与硅溶液接触的材料,石英坩埚的质量对硅单晶的品质有很大影响。譬如石英坩埚内壁气泡的含量、石英坩埚的纯度、石英坩埚的耐高温变形性能等。

3.石英坩埚的制作一般采用真空电弧法制作。采用该方法时,将高纯的石英砂原料倒入石墨模具或金属模具内,通过成型装置将石英砂原料均匀的成型在模具的内表面,然后通过高温电弧(一般是用三相电弧炉三根石墨电极,有时是铜电极)将石英砂在3000℃以上的高温下熔化,最后通过快速冷却形成石英(玻璃)坩埚。在真空电弧法制作石英坩埚的过程中,电弧的温度对石英坩埚的质量影响甚大,主要影响包括坩埚的内壁气泡含量、纯度(杂质含量)、抗高温变形性能、玻璃化程度等等,因此如何优化电弧的控制,十分重要。

4.随着半导体和太阳能行业的发展,硅单晶尺寸已经从过去的4寸、6寸、8寸快速过渡到现在的8寸、12寸,而所使用的石英坩埚尺寸也已经从过去的16寸、18寸、24寸过渡到现在的24寸、28寸、32寸、36寸(均指坩埚外径)。业内通常将28寸及以上的坩埚为大尺寸坩埚,大坩埚的深度一般500-750mm之间。大尺寸石英坩埚与小尺寸石英坩埚的明显区别在于坩埚的外径大、壁厚厚,正常工艺熔制时,利用三根电极通电放弧即可满足22寸-24寸坩埚的生产温度要求,但在生产大尺寸石英坩埚时三根电极产生的温度在大尺寸模具内不能充分将模具内表面的原料融化,温度流失大,延长熔制时间能源消耗大效果不明显,导致石英坩埚外形尺寸很难形成,内表面的玻璃化程度也会相应的降低,导致坩埚品质下降,在拉制单晶过程中石英坩埚容易出现很多问题,如下塌、析晶等。

5.为了适应大尺寸坩埚的制作需求,业内研究人员提出了增加电极根数的方法,例如cn104926086a提出采用六根石墨电极,等间距设置在以坩埚模具轴心线为圆心的圆周上,六根电极连接恰好组成正六边形。us6853673b2和us7905112b2提出采用两相四根电极或三相6根或9根石墨电极,同样在以坩埚模具轴心线为圆心的圆周上等间距分布组成正六边形或正九边形。虽然通过增加电极的根数确实可以提高生产温度,但是在以上的电极配置中,电弧弧光范围虽然得到增加,但由于均是相邻电极之间放电,同时导致弧光中心温度降低,从而导致石英坩埚中间底部位置质量不佳(如有气孔和杂质含量高)。这主要是大尺

寸坩埚的深度较大,增加到6根或9根电极虽然可顾及坩埚周壁但是难以顾及坩埚底部,坩埚底部温度不够,抛光程度不足,气化的杂质灰尘会有部分落到温度稍低的底部而无法去除。针对此,日本jp2015147688a则提出6根石墨电极,在以坩埚模具轴心线为圆心的同心圆周上分布,组成内外两个正三角形,内外由两路三相电组成,从而提高对坩埚坯底部的加热温度。但这种方法仍然存在如下问题:

①

石墨电极中心为空位,中心温度还是不够;

②

装置极为复杂、制作设计麻烦,在高温电弧环境下,很难操作且控制困难;

③

使用时,系统面临很多问题,因此并未实际投入使用;

④

内圆和外圆之间也可能放电,两路三相电对生产系统和电网冲击较大。

技术实现要素:

6.(一)要解决的技术问题

7.鉴于现有技术的上述缺点、不足,本发明提供一种大外径直拉单晶用石英坩埚的制备方法,其通过设置更加合理的电极根数和电极分布位置,以提高电极释放电弧时中心的温度,增加对石英坩埚坯底部的熔融温度,提高对坩埚底部的抛光程度,改善坩埚底部的质量,从而满足大尺寸石英坩埚的制作需求。

8.(二)技术方案

9.为了达到上述目的,本发明采用的主要技术方案包括:

10.本发明提供一种大外径直拉单晶用石英坩埚的制备方法,所述制备方法为真空电弧法,包括:将高纯石英砂原料倒入坩埚模具内,通过成型装置将石英砂原料均匀的成型在模具的内表面以成型坩埚坯,使用由2n+1个电极组成的电极束释放高温电弧对坩埚坯进行熔制,最后快速冷却形成石英坩埚初品;其中,n为≥2的整数;所述2n+1个电极包括一个中心主电极和2n个辅电极,所述2n个辅电极在以该中心主电极为圆的圆周上等间距分布,所述中心主电极对齐于坩埚模具轴心线;

11.其中,所述2n个辅电极连接工业三相电中的其中两相电,且两相电在辅电极上交替排列;所述中心主电极连接工业三相电中的其余一相;在对坩埚坯熔制过程中,所述2n个辅电极的相邻两个辅电极之间放电产生高温电弧,同时所述2n个辅电极与所述中心主电极之间也放电产生高温电弧。

12.根据本发明的较佳实施例,其中,n=2-4,即所述电极束中电极根数为5、7或9根。

13.根据本发明的较佳实施例,所述中心主电极的横截面积大于单个所述辅电极的横截面积。

14.根据本发明的较佳实施例,所述中心主电极的横截面积为s1,单个所述辅电极的横截面积为s2,其中s1和s2满足:1.5s2≤s1≤3.8s2。中心主电极要比周围的单个辅电极更粗一些,但最好是满足前述要求,否则三相电之间可能会存在不平衡而冲击供电系统的问题。优选地,s1=2s2。

15.根据本发明的较佳实施例,所述辅电极的直径为55-65mm,所述中心主电极的直径为68mm~125mm。

16.根据本发明的较佳实施例,以所述2n个辅电极下端面的中心点计算,所述2n个辅电极所在的圆周半径是被熔制坩埚外半径的1/4-3/4。

17.根据本发明的较佳实施例,所述中心主电极和2n个辅电极的下端面在同一平面

上,且所述中心主电极和2n个辅电极能够随着电极的损耗而进行下行移动。

18.根据本发明的较佳实施例,所述中心主电极在径向上为固定不动;所述2n个辅电极可通过调整而相对该中心主电极实现开合运动。

19.根据本发明的较佳实施例,以所述2n个辅电极下端面的中心点计算,所述2n个辅电极的开合运动的幅度为:使所述2n个辅电极所在的圆周半径是被熔制坩埚外半径的1/4-2/4。

20.根据本发明的较佳实施例,所述中心主电极和2n个辅电极也分别连接一根铜棒;所述中心主电极所连接的铜棒固定在一个固定架的中间位置;所述2n个辅电极所连接的铜棒顶端分别通过一个夹持机构固定,夹持机构的数量对应所述辅电极的数量为2n个;所述夹持结构分别以其中间部位的枢接点与固定架转动连接;所述夹持机构的一端通过连杆与一个螺母连接,螺母套设于一个螺杆上,该螺杆的底端与所述固定架组合且所述螺杆为转动件;通过转动所述螺杆使螺母在螺杆上升降移动,螺母拉动所述2n个夹持机构开合运动,进而带动所述2n个辅电极相对该中心主电极开合运动。

21.根据本发明的较佳实施例,在整个熔制过程中,真空度控制在-0.093mpa~-0.1mpa,连接真空系统将熔制产生的气体等杂质及时抽出,保证坩埚产品的纯净度;电极的功率是1000-2000kw。

22.根据本发明的较佳实施例,熔制外径28寸的石英坩埚时,电极功率为1000-1100kw;熔制外径32寸的石英坩埚时,电极功率为1300-1400kw;熔制外径36寸的石英坩埚时,电极功率为1500-1600kw。

23.根据本发明的较佳实施例,制作后的石英坩埚初品依次进行切割、检查、清洗、烘干、包装入库。

24.(三)有益效果

25.由现有技术不难看出,由于制作石英坩埚使用工业三相电,因此目前现有技术中电极的根数均为3的倍数,业内制造者和设计人员很难想到采用2n+1个电极、且将一个中心主电极放置在中心位置并连接一相电,其余2n个辅电极等间距地放在圆周上并交替连接两相电的电极配置方式。通过上述配置方法,在圆周上的2n个辅电极的每两个相邻电极之间产生高温电弧,同时圆周上的2n个辅电极均与位于中心位置的主电极放电产生高温电弧,因而电弧中心的温度也非常高;圆周的上辅电极主要用于熔制坩埚坯的周壁并进行高温抛光(提高玻璃化程度,使杂质气化挥发提高纯净度),而电弧中心主要对大尺寸坩埚底部进行高温抛光,从而制备气孔更少、玻璃化程度更高、杂质含量更低的石英坩埚产品,提高坩埚生产良率。更进一步的,由于中心主电极比周围辅电极更粗一些,因为中心主电极和辅电极的烧损氧化速度基本一致,更进一步的增加了电弧加热效果。

26.综上所述,本发明的制备方法,由于设置了一根中心主电极并连接一相电,因此周围的2n个辅电极可相对张开度大一些,如此增加了圆周相邻辅电极之间的距离,进而增加了加热范围,不仅顾及了大尺寸坩埚内径大其周壁受热困难的问题,同时还解决了坩埚底部温度不够,抛光程度不足的问题。本发明的制备方法尤其适于生产大尺寸坩埚并提高坩埚底部的质量。

附图说明

27.图1为石英坩埚的结构示意图。

28.图2为电极熔制生产石英坩埚的示意图。

29.图3为现有技术采用3根三相石墨电极熔制生产石英坩埚的示意图。

30.图4为现有技术采用6根三相石墨电极熔制生产石英坩埚的示意图。

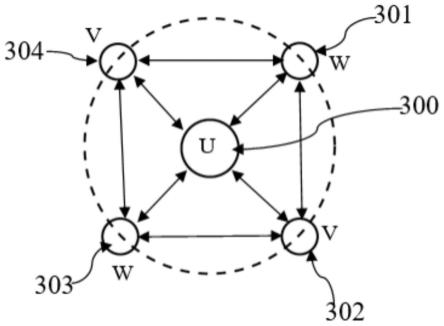

31.图5为本发明实施例1的三相5根电极的配置示意图。

32.图6为本发明实施例2的三相7根电极的配置示意图。

33.图7为本发明实施例3的三相9根电极的配置示意图。

34.图8为本发明实现周围的辅电极相对中心主电极开合运动的结构。

具体实施方式

35.为了更好的解释本发明,以便于理解,下面结合附图,通过具体实施方式,对本发明作详细描述。

36.如图1所示为石英坩埚示意图,其包括内侧的透明层1和外侧的非透明层2。其中透明层1与硅熔液直接接触。透明层1包括直壁面h、弧形过度面l和底部w。

37.如图2-3所示,为传统技术中采用三根三相石墨电极高温电弧熔制生产石英坩埚的示意图。其中,三根三相石墨电极3在以坩埚模具轴心线为圆心的圆周上等间距分布,可构成等边三角形。三根三相石墨电极3分别连接u相、w相和v相。其中电弧在u相和w相,w相和v相,v相和u相之间放电产生,所形成的热源面积较小,不适合大尺寸石英坩埚的生产。

38.如图4所示,为现有技术中采用6根三相石墨电极高温电弧熔制生产石英坩埚的示意图。其中,6根三相石墨电极3在以坩埚模具轴心线为圆心的圆周上等间距分布,可构成正六边形。6根石墨电极3分别依次连接u相、w相、v相、u相、w相、v相。其中,电弧在u相和w相,w相和v相、v相和u相、u相和w相,w相和v相、v相和u相之间放电产生,所形成的热源面积大于图3的三根三相电极,但电弧中心位置的温度仍较低,对坩埚底部的熔制程度不够,尤其是不适合大尺寸石英坩埚的生产。

39.以下本发明的具体实施例1-3,对应图5-7。

40.实施例1

41.如图5所示,为本发明的较佳实施例1,本实施例用于制作外径28寸石英坩埚,制备方法包括:将高纯石英砂原料倒入坩埚模具10内,通过成型装置将石英砂原料均匀的成型在坩埚模具10内表面以成型坩埚坯20,使用由5个石墨电极组成的电极束30释放高温电弧对坩埚坯进行熔制,最后快速冷却形成石英坩埚初品;在整个熔制过程中,真空度控制在-0.093mpa~-0.1mpa(连接真空系统将熔制产生的气体等杂质抽出),电极的功率是1000kw。制作后,石英坩埚初品依次进行切割、检查、清洗、烘干、包装入库。

42.其中,电极束30包括一个较粗的中心主电极300和4根较细的辅电极301、302、303和304。中心主电极300的直径为100mm,辅电极301、302、303和304的直径约分别为60

±

0.5mm。中心主电极300对齐于坩埚模具轴心线,四个辅电极301、302、303和304等间距地分布在该以该中心电极为圆心的圆周上可连接成正方形。以各个辅电极的中心点计,四个辅电极301、302、303和304所在的圆周半径是被熔制坩埚外半径的1/4。其中,中心主电极300连接工业三相交流电的u相,而四个辅电极301、302、303和304依次连接工业三相交流电的w

相、v相、w相、v相。中心主电极300和四个辅电极301、302、303和304的下端面在同一平面上,且中心主电极300和四个辅电极301、302、303和304能够随着电极的损耗而进行下行移动。在熔制坩埚坯过程中,4根辅电极301、302、303和304的相邻两个辅电极之间放电产生高温电弧,同时这些辅电极301、302、303和304又分别与中心主电极300之间也放电产生高温电弧。

43.实施例2

44.如图6所示,为本发明的较佳实施例2,本实施例用于制作外径32寸的石英坩埚,制备方法包括:将高纯石英砂原料(高纯石英砂≥99.99%)倒入坩埚模具10内,通过成型装置将石英砂原料均匀的成型在坩埚模具10内表面以成型坩埚坯20,使用由7个石墨电极组成的电极束40释放高温电弧对坩埚坯进行熔制,电极位置为电极束下端距离坩埚底部550mm,最后快速冷却形成石英坩埚初品;在整个熔制过程中,真空度控制在-0.093mpa~-0.1mpa,电极的功率是1400kw。制作后,石英坩埚初品依次进行切割、检查、清洗、烘干、包装入库。

45.其中,电极束40包括一个较粗的中心主电极400和6根较细的辅电极401、402、403、404、405和406。中心主电极400的直径为110mm,6根辅电极401、402、403、404、405和406的直径分别约60

±

0.5mm。中心主电极400对齐于坩埚模具轴心线,6根辅电极401、402、403、404、405和406等间距地分布在该以该中心电极为圆心的圆周上可连接成正六边形。以各个辅电极的中心点计,6根辅电极401、402、403、404、405和406所在的圆周半径是被熔制坩埚外半径的3/4。其中,中心主电极400连接工业三相交流电的u相,而6根辅电极401、402、403、404、405和406依次连接工业三相交流电的w相、v相、w相、v相、w相、v相。中心主电极400和6根辅电极401、402、403、404、405和406的下端面在同一平面上,且中心主电极400和6根辅电极401、402、403、404、405和406能够随着电极的损耗而进行下行移动。在熔制坩埚坯过程中,6根辅电极401、402、403、404、405和406的相邻两个辅电极之间放电产生高温电弧,同时这些辅电极401、402、403、404、405和406又分别与中心主电极400之间也放电产生高温电弧。

46.实施例3

47.如图7所示,为本发明的较佳实施例3,本实施例用于制作外径36寸的石英坩埚,制备方法包括:将高纯石英砂原料(高纯石英砂≥99.99%)倒入坩埚模具10内,通过成型装置将石英砂原料均匀的成型在坩埚模具10内表面以成型坩埚坯20,使用由9个石墨电极组成的电极束50释放高温电弧对坩埚坯进行熔制,电极位置为电极束下端距离坩埚底部550mm,最后快速冷却形成石英坩埚初品;在整个熔制过程中,真空度控制在-0.093mpa~-0.1mpa,电极的功率是1600kw。制作后,石英坩埚初品依次进行切割、检查、清洗、烘干、包装入库。

48.其中,电极束50包括一个较粗的中心主电极500和8根较细的辅电极501、502、503、504、505、506、507和508。中心主电极500的直径为110mm,8根辅电极501、502、503、504、505、506、507和508的直径分别约58mm。中心主电极500对齐于坩埚模具轴心线,8根辅电极501、502、503、504、505、506、507和508等间距地分布在该以该中心电极为圆心的圆周上可连接成正八边形。以各个辅电极的中心点计,8根辅电极501、502、503、504、505、506、507和508所在的圆周半径是被熔制坩埚外半径的2/4。其中,中心主电极500连接工业三相交流电的u相,而8根辅电极501、502、503、504、505、506、507和508依次连接工业三相交流电的w相、v相、w相、v相、w相、v相、w相、v相。中心主电500和8根辅电极501、502、503、504、505、506、507和508的下端面在同一平面上,且中心主电极500和8根辅电极501、502、503、504、505、506、

507和508能够随着电极的损耗而进行下行移动。在熔制坩埚坯过程中,8根辅电极501、502、503、504、505、506、507和508的相邻两个辅电极之间放电产生高温电弧,同时这些辅电极501、502、503、504、505、506、507和508又分别与中心主电极500之间也放电产生高温电弧。

49.以上实施例1-3中,中心主电极300、400或500在径向上为固定不动,其余的辅电极在径向上也固定不动。优选地,以辅电极的中心点计算,所有辅电极所在的圆周半径是被熔制坩埚外半径的1/4-3/4。

50.此外,在其他实施例中,可设置辅电极所在圆周半径可调的电极束。例如,中心主电极300、400或500在径向上为固定不动,而其余的辅电极可通过调整而相对该中心主电极300、400或500实现开合运动,即其余辅电极(以各辅电极下端面中心点计算)所在圆周半径可变的,且可变动幅度优选是被熔制坩埚外半径的1/4-2/4(调整幅度过大可能会导致所有电极下端面有明显高度差,不利于电弧产生)。此时,中心主电极和其余辅电极的下端面也应尽量保持在同一平面上,且中心主电极和辅电极能够随着电极的损耗而进行下行移动。

51.上述实施方式可由图8所示结构实现。中心主电极300和4根辅电极301、302、303和304也分别连接一根铜棒。中心主电极300所连接的铜棒固定在一个固定架60的中间位置,其余4根辅电极301、302、303和304所连接的铜棒顶端分别通过一个夹持机构601固定,夹持机构601的数量也是4个。夹持结构601为跷跷板结构,其中间部位与固定架呈可转动连接。夹持机构601的一端通过连杆602与一个螺母603连接,螺母603套设于一根螺杆604上。该螺杆604的底端与固定架组合但能够相对固定架60转动。通过转动螺杆604,由于螺杆604在高度方向上不能移动,因此螺母603会沿着螺杆604上下移动,进而拉动连杆602,连杆602拉动夹持结构601的一端使夹持结构601改变角度,从而带动4根辅电极301、302、303和304相对中心主电极300开合运动,以调整其热源面的面积大小,适应于不同尺寸的石英坩埚熔制。

52.将实施例1制备的坩埚和采用图3(现有技术1)及图4(现有技术2)所示的6根电极生产的28寸坩埚进行对比,在石墨电极功率为1000kw、真空度-0.093mpa~-0.1mpa、(辅)电极所在的圆周半径是被熔制坩埚外半径的1/4的情况下,采用相同的电极位置(电极下端距离坩埚底部380mm)对坩埚进行熔制。坩埚的原料都为同一批石英原料,高纯石英砂的纯度≥99.99%。

53.采用原子吸收法检测实施例1和现有技术1-2生产的坩埚周壁和底部杂质含量平均值如下表1(每个位置取2个测试值取平均,测试深度为20μm内表面)单位:wt.ppb。

54.表1:

55.组别zrznvtininaalmglikfecucrca实施例10.910.920327561082918810.860技术1111.11464606001038626012.1216技术2111364320660936291211.180

56.由上表可看到,现有技术2制备的坩埚内层纯净度优于现有技术1,但本发明实施例1制备的坩埚内层纯净度优于现有技术2。虽然部分元素含量与现有技术相当或略高于现有技术,但总体来说,本发明实施例1制备的石英坩埚,其内层周壁和底部各种杂质元素总含量平均值显著低于现有技术1和现有技术2。这说明本发明确实用于制作高品质的石英坩埚。

57.同样地,检测实施例2-3生产的32寸和36寸石英坩埚周壁和底部杂质含量平均值

如下表2(每个位置取2个测试值取平均,测试深度为20μm内表面)单位:wt.ppb。

58.表2:

59.组别znzrlimgnanitivalcacrcufek实施例20.9129722012316206811817实施例311318210125159062111018

60.经上述比较可知,制备32寸和36寸石英坩埚的品质与实施例1中28寸石英坩埚品质相当。这说明本发明的制备方法非常适合生产32寸以上大尺寸坩埚,可保障坩埚内层纯净度。

61.综上所述,本发明实施例1-3制作的石英坩埚的内层表面杂质含量更低,更纯净,减少在拉晶生产硅单晶过程中引入杂质,保证硅单晶的生产品质。此外,实施例1-3所生产的石英玻璃坩埚经检测,表面不裂纹、无凹坑,肉眼观察无气泡和凸出的点。本发明的方案已在本企业内部进行了试生产,系统运行稳定、产品质量可靠。

62.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1