一种提高铋掺杂石英玻璃的近红外荧光强度的方法

1.本发明属于石英玻璃技术领域,具体的涉及一种通过急冷淬火增加铋相关活性中心的浓度,提高铋掺杂石英玻璃的近红外荧光强度的方法。

背景技术:

2.稀土掺杂(主要是yb

3+

,nd

3+

,pr

3+

,er

3+

和tm

3+

等)的石英光纤在近红外区域是非常有效的活性介质,被广泛应用于光纤放大器等领域。但是在整个光通信波段仍存在光谱空隙。掺bi玻璃近红外荧光可以覆盖1000-1700nm,其荧光半高宽超过了300nm,在实现高效率宽带光纤放大器方面有潜在的优势。自2005年俄罗斯科学家首次在掺bi光纤中实现了激光和放大输出以来,掺bi石英光纤受到科研人员高度关注。采用掺bi光纤实现1100-1700nm波段的超宽带放大将极大拓展光通信的带宽,从而提高光通信容量。

3.另一方面,虽然目前铋掺杂石英玻璃的荧光带宽比较宽,但是发光效率低,荧光强度弱,荧光峰形不平坦等问题限制了铋相关的超宽带光放大器以及超宽带光源方面等应用。

技术实现要素:

4.为解决上述技术问题,本发明的目的是提供一种提高铋掺杂石英玻璃的近红外荧光强度的方法,通过淬火调控铋掺杂石英玻璃光谱性质,对铋掺杂石英玻璃进行高温热处理至熔融状态后,再将熔融态的玻璃迅速放入冷却液中进行淬火处理。调节铋离子近红外活性中心的种类和比例,从而提高所覆盖光通讯波段的宽度,获得平坦的宽带近红外发光。

5.为实现上述目的,本发明采用的技术方案为:

6.一种提高铋掺杂石英玻璃的近红外荧光强度的方法,其特点在于,包括以下步骤:(1)对铋掺杂石英玻璃表面进行清洁后,加热至熔融状态;(2)将处于熔融状态的铋掺杂石英玻璃置于冷却液中急冷淬火;(3)将淬火后的铋掺杂石英玻璃取出,抛光、清洗烘干。

7.优选的,步骤一:将制备好的掺bi玻璃进行表面清洁,以防止熔融过程中杂质的引入;

8.优选的,步骤二:将玻璃片通过氢氧焰熔接在纯石英棒端面,并将其置于石墨炉或氢氧焰机床上旋转加热5分钟。

9.优选的,步骤三:将经热处理后,处于1600-1800℃的熔融状态的铋掺杂石英玻璃迅速置于冷却液中。

10.优选的,步骤四:将冷却后的玻璃取出,进行切割、双面抛光以及清洗烘干。

11.所述铋掺杂石英玻璃在加热至1600-1800℃的的熔融态时,再继续保温1-10分钟。

12.所述冷却液包括但不限于去离子水、干冰、液氮和液氦等。

13.优选的,所述热处理源为h2/o2=(1-4)的氢氧焰。

14.优选的,所述冷却液为液氦。

15.与现有技术相比,本发明的有益效果:1)通过在熔融温度快冷淬火,导致玻璃的假想温度增加,内部结构混乱度增加,非对称性增加,从而促进了bi相关活性中心种类的增加。有利于提高掺bi石英玻璃中铋相关活性中心的浓度,从而增强铋掺杂石英玻璃载近红外波段的荧光强度

16.2)高温氢氧焰加热时,提供了还原环境,有利于bi的还原从而产生低价bi,增加bi活性中心数量,促进近红外发光。

17.3)本发明通过低含量铋掺杂,避免了高bi含量掺杂而导致的在热处理及淬火过程中易产生玻璃变暗、透过率下降以及发光猝灭等现象。

18.4)快冷淬火后的铋掺杂石英玻璃可覆盖的宽带吸收峰,在500nm激发下,与原始未淬火玻璃相比,其荧光主峰由1170nm红移至1402nm,荧光半高宽可达356nm,大幅增加了其能够覆盖的通讯波长范围。

附图说明

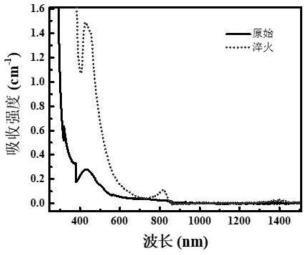

19.图1是本发明bi/p共掺石英玻璃急冷淬火前后的吸收光谱对比图。

20.图2是本发明bi/p共掺石英玻璃急冷淬火前后的荧光强度对比图。

21.图3是本发明bi/p共掺石英玻璃在不同加热方式下在1400nm附近的荧光强度对比折线图。

22.图4是本发明bi/p共掺石英玻璃在不同急冷淬火液中在1400nm附近的荧光强度对比折线图。

具体实施方式

23.为了进一步了解本发明的特征、技术手段以及所达到的目的、功能。下面结合附图进一步描述本发明的具体实施例,但要求保护的范围并不局限于此

24.实施例1:(参见图1、图2、图3和表1)

25.本实施例bi/p共掺石英玻璃的成份(摩尔百分比)为:0.1bi2o

3-10p2o

5-89.9sio2。

26.bi/p共掺杂石英玻璃的淬火过程包括:

27.(1)先用丙酮或者酒精清洗玻璃表面,避免高温热处理时导致杂质的引入;

28.(2)将铋掺杂石英玻璃熔接在纯石英玻璃管一侧的端面上。经h2/o2=1的氢氧焰加热至1600-1800℃的熔融状态;

29.(3)将处于熔融状态的掺铋石英玻璃迅速置于25℃的去离子水中并完全浸泡,进行快速淬火处理;

30.(4)将淬火后的样品取出,加工成预定尺寸,双面抛光,然后清洗烘干。

31.测试结果如图1和图2所示。显著区别在于,淬火后的bip共掺石英玻璃在430nm的吸收显著增强。并在820以及1400nm附近出现了硅相关的铋活性中心吸收峰。采用氙灯以500nm进行激发,经淬火后的掺bi/p共掺石英玻璃的发光主峰由1170nm红移至1402nm,半高宽由254增加至356nm。发射带可覆盖1000-1700nm。

32.实施例2:(参见图1、图2、图3和表1)

33.本实施例bi/p共掺石英玻璃的成份(摩尔百分比)为:0.1bi2o

3-10p2o

5-89.9sio2。

34.bi/p共掺杂石英玻璃的淬火过程包括:

35.(1)先用丙酮或者酒精清洗玻璃表面,避免高温热处理时导致杂质的引入;

36.(2)将铋掺杂石英玻璃熔接在纯石英玻璃管一侧的端面上。经石墨炉加热至16001800℃的熔融状态;

37.(3)将处于熔融状态的掺铋石英玻璃迅速置于25℃的去离子水中并完全浸泡,进行快速淬火处理;

38.(4)将淬火后的样品取出,加工成预定尺寸,双面抛光,然后清洗烘干

39.实施例3:(参见图1、图2、图3和表1)

40.本实施例bi/p共掺石英玻璃的成份(摩尔百分比)为:0.1bi2o

3-10p2o-5

89.9sio2。

41.bi/p共掺杂石英玻璃的淬火过程包括:

42.(1)先用丙酮或者酒精清洗玻璃表面,避免高温热处理时导致杂质的引入;

43.(2)将铋掺杂石英玻璃熔接在纯石英玻璃管一侧的端面上。经h2/o2=2的氢氧焰加热至1600-1800℃的熔融状态;

44.(3)将处于熔融状态的掺铋石英玻璃迅速置于25℃的去离子水中并完全浸泡,进行快速淬火处理;

45.(4)将淬火后的样品取出,加工成预定尺寸,双面抛光,然后清洗烘干

46.实施例4:(参见图1、图2、图3和表1)

47.本实施例bi/p共掺石英玻璃的成份(摩尔百分比)为:0.1bi2o

3-10p2o

5-89.9sio2。

48.bi/p共掺杂石英玻璃的淬火过程包括:

49.(1)先用丙酮或者酒精清洗玻璃表面,避免高温热处理时导致杂质的引入;

50.(2)将铋掺杂石英玻璃熔接在纯石英玻璃管一侧的端面上。经h2/o2=4的氢氧焰加热至1600-1800℃的熔融状态;

51.(3)将处于熔融状态的掺铋石英玻璃迅速置于25℃的去离子水中并完全浸泡,进行快速淬火处理;

52.(4)将淬火后的样品取出,加工成预定尺寸,双面抛光,然后清洗烘干

53.不同加热方式下淬火得到的玻璃荧光谱归一化结果如图3。显著区别在于氢氧焰促进了bi的还原从而产生低价bi,从而促进bi活性中心数量的增加,促进近红外荧光强度的增加。但是过度还原会导致bi透过率下降以及发光猝灭簇的产生,导致荧光强度的下降。

54.实施例5:(参见图4和表1)

55.本实施例bi/p共掺石英玻璃的成份(摩尔百分比)为:0.1bi2o

3-10p2o

5-89.9sio2。

56.bi/p共掺杂石英玻璃的淬火过程包括:

57.(1)先用丙酮或者酒精清洗玻璃表面,避免高温热处理时导致杂质的引入;

58.(2)将铋掺杂石英玻璃熔接在纯石英玻璃管一侧的端面上。经h2/o2=2的氢氧焰加热至1600-1800℃的熔融状态;

59.(3)将处于熔融状态的掺铋石英玻璃迅速置于干冰中并完全浸泡,进行快速淬火处理;

60.(4)将淬火后的样品取出,加工成预定尺寸,双面抛光,然后清洗烘干

61.实施例6:(参见图4和表1)

62.本实施例bi/p共掺石英玻璃的成份(摩尔百分比)为:0.1bi2o

3-10p2o

5-89.9sio2。

63.bi/p共掺杂石英玻璃的淬火过程包括:

64.(1)先用丙酮或者酒精清洗玻璃表面,避免高温热处理时导致杂质的引入;

65.(2)将铋掺杂石英玻璃熔接在纯石英玻璃管一侧的端面上。经h2/o2=2的氢氧焰加热至1600-1800℃的熔融状态;

66.(3)将处于熔融状态的掺铋石英玻璃迅速置于液氮中并完全浸泡,进行快速淬火处理;

67.(4)将淬火后的样品取出,加工成预定尺寸,双面抛光,然后清洗烘干

68.实施例7:(参见图4和表1)

69.本实施例bi/p共掺石英玻璃的成份(摩尔百分比)为:0.1bi2o

3-10p2o

5-89.9sio2。

70.bi/p共掺杂石英玻璃的淬火过程包括:

71.(1)先用丙酮或者酒精清洗玻璃表面,避免高温热处理时导致杂质的引入;

72.(2)将铋掺杂石英玻璃熔接在纯石英玻璃管一侧的端面上。经h2/o2=2的氢氧焰加热至1600-1800℃的熔融状态;

73.(3)将处于熔融状态的掺铋石英玻璃迅速置于液氦中并完全浸泡,进行快速淬火处理;

74.(4)将淬火后的样品取出,加工成预定尺寸,双面抛光,然后清洗烘干

75.不同冷却液淬火得到样品的荧光归一化结果如图4。显著区别在于不同的冷却速率下导致玻璃的假想温度增加,内部结构混乱度增加,非对称性增加,从而促进了bi相关活性中心种类和浓度的增加幅度不同。冷却速率越大,其荧光强度提升越明显。

76.表1实施例1-7的加热源和冷却方式与原始样品相比,在1170nm以及1400nm附近的荧光强度提升百分比

77.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改以及等同替换和改进,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1