碳/碳复合材料表面(HfZrTi)C3中熵碳化物抗烧蚀涂层及制备方法

碳/碳复合材料表面(hfzrti)c3中熵碳化物抗烧蚀涂层及制备方法

技术领域

1.本发明属于超高温抗烧蚀涂层领域,涉及一种碳/碳复合材料表面(hfzrti)c3中熵碳化物抗烧蚀涂层及制备方法。

背景技术:

2.碳/碳(c/c)复合材料具有密度低、导热系数高、机械性能好、高温热膨胀系数低等优异性能,已被应用于飞机和航空航天领域。然而c/c复合材料在高于450℃的氧化环境中会因为c/c发生氧化而导致其力学性能降低。甚至在超高温(2000℃以上)和富氧环境条件下,在外部高压和高速燃烧气流作用下,c/c复合材料将发生烧蚀,力学性能急剧降低。制备难熔碳化物涂层被认为是避免c/c复合材料快速烧蚀的有效方法。

3.文献1“jincui ren,errong feng,yulei zhang,et al.influences of deposition temperature,gas flow rate and zrc content on the microstructure and anti-ablation performance of cvd-hfc-zrc coating[j].ceramics international,2021,47:556-566.”用化学气相沉积法制备了hfc-zrc双相涂层,在烧蚀过程中,涂层表面形成疏松的氧化物骨架,可以一定程度上保护c/c复合材料。但是这种结构不利于阻氧,氧气会向内涂层扩散并发生反应,导致涂层失效,该涂层不利于c/c复合材料长时间抗烧蚀。

[0004]

考虑到tio2具有比hfo2和zro2更低熔点温度的特点,容易在烧蚀过程中形成低熔点液相,从而填补疏松骨架。因此可以在hfc-zrc涂层基础上添加tic,从而提高hfc-zrc涂层抗烧蚀性能。此外,中熵碳化物可以整合多种碳化物优异特性,并且具有较大晶格畸变效应特点,这使得它们比传统的单相碳化物具有更高的硬度和强度、良好的耐磨性和优异的耐腐蚀性。因此可以考虑在c/c复合材料表面制备(zrhfti)c3中熵碳化物抗烧蚀涂层,从而提高c/c复合材料涂层抗烧蚀性能。

[0005]

文献2“huilin lun,yi zeng,xiang xiong,et al.oxidation behavior of non-stoichiometric(zr,hf,ti)cx carbide solid solution powders in air[j].journal of advanced ceramics,2021,10:741-757.”报道了一种非等比例hf

x

zrytizc中熵粉体的制备方法。具体方法是将铪粉、锆粉、钛粉和碳粉在真空(《5pa)下以100℃/min的加热速率升温至1600℃,并进行15min的无压等离子烧结。实验结果发现hf

x

zrytizc具有比单相碳化物hfc和zrc更好的抗氧化性能。然而这种方法并不能直接在c/c复合材料表面将hf

x

zrytizc粉体制备成涂层。

技术实现要素:

[0006]

要解决的技术问题

[0007]

为了避免现有技术的不足之处,本发明提出一种碳/碳复合材料表面(hfzrti)c3中熵碳化物抗烧蚀涂层及制备方法,获得具有优异抗烧蚀性能的c/c复合材料涂层。首先采

用碳热还原反应直接制备出(zrhfti)c3中熵陶瓷粉体,然后将造粒后的(zrhfti)c3中熵陶瓷粉体,采用超音速等离子喷涂技术在包覆有sic内涂层的c/c复合材料表面得到(hfzrti)c3中熵陶瓷涂层。

[0008]

技术方案

[0009]

一种碳/碳复合材料表面(hfzrti)c3中熵碳化物抗烧蚀涂层,其特征在于内涂层为sic涂层,外涂层为(hfzrti)c3。

[0010]

一种制备所述碳/碳复合材料表面(hfzrti)c3中熵碳化物抗烧蚀涂层的方法,其特征在于步骤如下:

[0011]

步骤1:hfo2粉、zro2粉、tio2粉以及c粉混合作为原料得到混合粉末;

[0012]

所述hfo2粉﹕zro2粉﹕tio2粉﹕c粉摩尔比为1﹕1﹕1﹕3;

[0013]

步骤2:将石墨纸包裹混合粉体,放置于石墨坩埚内,然后在石墨纸上施加5-10mpa载荷;将石墨坩埚放入高温热处理炉底部;采用惰性气体保护,随炉冷却到室温,利用碳热还原反应制备(hfzrti)c3中熵陶瓷粉体;

[0014]

步骤3:将(hfzrti)c3中熵陶瓷粉体放入球磨罐中研磨;将研磨后粉体采用喷雾干燥法进行造粒;

[0015]

步骤4:将造粒后(hfzrti)c3中熵陶瓷粉体装入超音速等离子喷涂送粉器,在包覆有sic内涂层的c/c复合材料表面制备(hfzrti)c3中熵涂层;

[0016]

所述等离子喷涂工艺参数:喷涂直流电流:350~450a;喷涂直流电压:80~150v;主气流量:70~90l/min;辅气流量:4~6l/min;送粉速率:15~35g/min;喷涂距离:70~120mm;喷涂过程为6~10次喷涂。

[0017]

所述混合粉末中的hf﹕zr﹕ti摩尔比为1﹕1﹕1。

[0018]

所述混合粉末通过行星式球磨罐研磨原料得到。

[0019]

所述hfo2粉、zro2粉、tio2粉的纯度均≥99.5%,粒径均为1~3μm。

[0020]

所述c粉的纯度≥99.9%,粒径为1~3μm。

[0021]

所述球磨机的转速为200-300r/min,球磨时间为6~10h。

[0022]

所述步骤2中,惰性气体为ar气;热处理炉以3~6℃/min升温到2000~2200℃。

[0023]

所述步骤3中,(hfzrti)c3中熵陶瓷粉体造粒粒径为40~70μm;所述喷雾干燥法造粒时:干燥器进口温度310~330℃,出口温度100~150℃,喷头转速25~35rpm,进料速度70~80ml/min。

[0024]

所述步骤4中,喷涂直流电流:350~450a;喷涂直流电压:80~150v;喷涂过程为6~10次喷涂。

[0025]

有益效果

[0026]

本发明提出的一种碳/碳复合材料表面(hfzrti)c3中熵碳化物抗烧蚀涂层及制备方法,首先在高温热处理炉中将hfo2粉、zro2粉、tio2粉和碳粉混合烧结,利用碳热还原反应制备出(hfzrti)c3中熵陶瓷粉体,该合成工艺简单、成分均匀、成本低、制备周期短;然后研磨并造粒,采用超音速等离子喷涂技术在包覆有sic内涂层的c/c复合材料表面制备了(hfzrti)c3中熵陶瓷涂层,该涂层具有优异抗烧蚀能力。该发明为高性能中熵碳化物抗烧蚀涂层c/c复合材料在空天飞行器热端部件的应用奠定基础。

[0027]

对于涂层的改变:传统的hfc和zrc涂层由于其氧化物(hfo2和zro2)骨架疏松,在

2100℃下烧蚀90s时涂层完全失效,无法抵御长期烧蚀。本发明所用中熵碳化物(zrhfti)c3涂层相对传统单相碳化物而言,中熵碳化物具有较大晶格畸变效应,可以提高峰值氧化温度以及高温条件下氧化物相稳定性,所形成的氧化层(hf,zr,ti)o2致密,有效阻隔氧气渗入,在烧蚀120s以后,依旧能够有效保护c/c复合材料。因此中熵碳化物(zrhfti)c3涂层具有更优异的烧蚀性能。

[0028]

对于工艺的改变:首先在包裹混合粉体的石墨纸上施加5-10mpa载荷,然后将其放入高温热处理炉底部,采用碳热还原反应制备出(zrhfti)c3中熵陶瓷粉体,该过程工艺简单、成本低、制备周期短,施加一定载荷可以制备出成分均匀的中熵粉体,有助于(zrhfti)c3中熵陶瓷粉体合成技术的推广。然后采用超音速等离子喷涂技术获得(zrhfti)c3中熵涂层,成功将中熵粉体制备于c/c复合材料表面,这为高性能中熵碳化物抗烧蚀涂层c/c复合材料在空天飞行器热端部件的应用奠定基础。

附图说明

[0029]

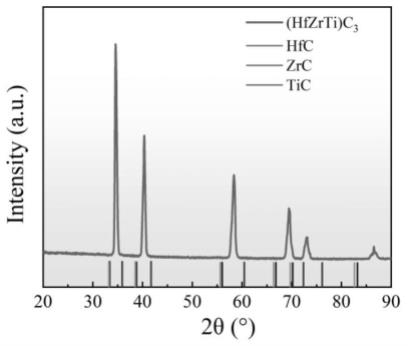

图1是超高温陶瓷(hfzrti)c3中熵粉末的x射线衍射图谱;

[0030]

经过步骤1和步骤2所得粉体的x射线衍射图谱,可看到图中所有的峰都位于对应hfc、zrc和tic峰中间,没有氧化物存在,说明该(hfzrti)c3中熵粉末成功制备。

[0031]

图2是超高温陶瓷(hfzrti)c3中熵涂层表面的宏观照片;

[0032]

图3是超高温陶瓷(hfzrti)c3中熵涂层截面的宏观照片

[0033]

图4是超高温陶瓷(hfzrti)c3中熵涂层x射线衍射图谱

[0034]

图2和图3分别是(hfzrti)c3中熵涂层的表面和截面图片,图4是(hfzrti)c3中熵涂层x射线衍射图谱。由于超音速等离子喷涂设备温度较高,喷涂过程中出现少量氧化,这是不可避免的。但是xrd结果显示不存在碳化物分相现象,(hfzrti)c3依旧是主要峰形,并且喷涂以后涂层致密,因此该方法能成功制备出(hfzrti)c3中熵涂层。

[0035]

图5是超高温陶瓷(hfzrti)c3中熵涂层的宏观烧蚀照片

[0036]

图6是超高温陶瓷(hfzrti)c3中熵涂层烧蚀60s后氧化物层扫描电镜图

[0037]

图5和图6分别是超高温陶瓷(hfzrti)c3中熵涂层烧蚀60s后的宏观烧蚀照片和氧化物层扫描电镜图,可以看到涂层经过烧蚀以后,表面没有任何缺陷,烧蚀性能优异。

[0038]

图7是本发明实施反例1所制备粉体x射线衍射图谱

[0039]

是本发明实施反例1所制备粉体x射线衍射图谱,这是通过将1:1:1:3的hfo2粉、zro2粉、tio2粉和c粉在1700℃下烧结,xrd结果显示粉体中含有少量tic粉末的存在,说明在碳热还原反应过程中,tio2粉与c粉反应生成tic,然而在此温度条件下,并不能成功制备出(hfzrti)c3中熵陶瓷粉体。

[0040]

图8是本发明实施反例2所制备涂层x射线衍射图谱

[0041]

是本发明实施反例2所制备涂层的x射线衍射图谱。这是将摩尔比为1:1:1的hfc粉、zrc粉和tic粉混合并造粒,然后直接喷涂于sic内涂层的c/c复合材料表面。喷涂后涂层xrd数据显示涂层中依旧有hfc、zrc和tic峰的存在。因此直接用该方式无法制备出(hfzrti)c3中熵涂层。

[0042]

图9是本发明实施反例2所制备涂层烧蚀60s后氧化物层扫描电镜图

[0043]

是本发明实施反例2所制备涂层烧蚀60s后后氧化物层扫描电镜图。该方法所制备

涂层烧蚀以后,出现烧蚀坑,烧蚀性能差。

具体实施方式

[0044]

现结合实施例、附图对本发明作进一步描述:

[0045]

实施例1:

[0046]

步骤1:称取摩尔比为1:1:1:3的hfo2粉、zro2粉、tio2粉以及c粉混合作为原料放入行星式球磨罐,以240r/min的转速球磨6h得到混合粉末。

[0047]

步骤2:将石墨纸包裹步骤1中得到的混合粉体,放置于石墨坩埚内,然后在石墨纸上施加5mpa载荷;将石墨坩埚放入高温热处理炉底部;在ar气保护下,以5℃/min升温速度将炉温升到2100℃,保温3h;随炉冷却到室温,利用碳热还原反应制备得到(hfzrti)c3中熵陶瓷粉体。

[0048]

步骤3:将步骤2中所得(hfzrti)c3中熵陶瓷粉体放入球磨罐中研磨;将研磨后粉体采用喷雾干燥法进行造粒。

[0049]

干燥器进口温度为330℃,出口温度120℃,喷头转速30rpm,进料速度75ml/min。

[0050]

步骤4:将步骤3中造粒后(hfzrti)c3中熵陶瓷粉体装入超音速等离子喷涂送粉器,在包覆有sic内涂层的c/c复合材料表面制备(hfzrti)c3中熵涂层;

[0051]

等离子喷涂工艺参数:喷涂直流电流:450a;喷涂直流电压:120v;主气流量:75l/min;辅气流量:4.5l/min;送粉速率:20g/min;喷涂距离:80mm;喷涂过程为8次喷涂,即得到中熵超高温陶瓷(hfzrti)c3中熵涂层。

[0052]

实施例2:

[0053]

步骤1:称取摩尔比为1:1:1:3的hfo2粉、zro2粉、tio2粉以及c粉混合作为原料放入行星式球磨罐,以300r/min的转速球磨8h得到混合粉末。

[0054]

步骤2:将石墨纸包裹步骤1中得到的混合粉体,放置于石墨坩埚内,然后在石墨纸上施加6mpa载荷;将石墨坩埚放入高温热处理炉底部;在ar气保护下,以5℃/min升温速度将炉温升到2200℃,保温4h;随炉冷却到室温,利用碳热还原反应制备得到(hfzrti)c3中熵陶瓷粉体。

[0055]

步骤3:将步骤2中所得(hfzrti)c3中熵陶瓷粉体放入球磨罐中研磨;将研磨后粉体采用喷雾干燥法进行造粒。

[0056]

干燥器进口温度为350℃,出口温度130℃,喷头转速30rpm,进料速度80ml/min。

[0057]

步骤4:将步骤3中造粒后(hfzrti)c3中熵陶瓷粉体装入超音速等离子喷涂送粉器,在包覆有sic内涂层的c/c复合材料表面制备(hfzrti)c3中熵涂层;

[0058]

等离子喷涂工艺参数:喷涂直流电流:420a;喷涂直流电压:120v;主气流量:75l/min;辅气流量:4.5l/min;送粉速率:20g/min;喷涂距离:80mm;喷涂过程为6次喷涂,即得到中熵超高温陶瓷(hfzrti)c3中熵涂层。

[0059]

实施例3:

[0060]

步骤1:称取摩尔比为1:1:1:3的hfo2粉、zro2粉、tio2粉以及c粉混合作为原料放入行星式球磨罐,以200r/min的转速球磨8h得到混合粉末。

[0061]

步骤2:将石墨纸包裹步骤1中得到的混合粉体,放置于石墨坩埚内,然后在石墨纸上施加5mpa载荷;将石墨坩埚放入高温热处理炉底部;在ar气保护下,以5℃/min升温速度

将炉温升到2100℃,保温3h;随炉冷却到室温,利用碳热还原反应制备得到(hfzrti)c3中熵陶瓷粉体。

[0062]

步骤3:将步骤2中所得(hfzrti)c3中熵陶瓷粉体放入球磨罐中研磨;将研磨后粉体采用喷雾干燥法进行造粒。

[0063]

干燥器进口温度为350℃,出口温度120℃,喷头转速25rpm,进料速度75ml/min。

[0064]

步骤4:将步骤3中造粒后(hfzrti)c3中熵陶瓷粉体装入超音速等离子喷涂送粉器,在包覆有sic内涂层的c/c复合材料表面制备(hfzrti)c3中熵涂层;

[0065]

等离子喷涂工艺参数:喷涂直流电流:400a;喷涂直流电压:140v;主气流量:75l/min;辅气流量:5l/min;送粉速率:25g/min;喷涂距离:100mm;喷涂过程为10次喷涂,即得到中熵超高温陶瓷(hfzrti)c3中熵涂层。

[0066]

实施反例1:

[0067]

步骤1:称取摩尔比为1:1:1:3的hfo2粉、zro2粉、tio2粉以及c粉混合作为原料放入行星式球磨罐,以240r/min的转速球磨6h得到混合粉末。

[0068]

步骤2:将石墨纸包裹步骤1中得到的混合粉体,放置于石墨坩埚内,然后在石墨纸上施加5mpa载荷;将石墨坩埚放入高温热处理炉底部;在ar气保护下,以5℃/min升温速度将炉温升到1700℃,保温3h;随炉冷却到室温,利用碳热还原反应制备得到陶瓷粉体。

[0069]

从图7该实施反例的xrd结果中可以看到,合成的粉体中含有少量tic粉末的存在,说明在碳热还原反应过程中,tio2粉与c粉反应生成tic,然而在此温度条件下,并不能成功制备出(hfzrti)c3中熵陶瓷粉体。

[0070]

实施反例2:

[0071]

步骤1:称取摩尔比为1:1:1的hfc粉、zrc粉、tic粉混合作为原料放入行星式球磨罐,以240r/min的转速球磨6h得到混合粉末。

[0072]

步骤2:将步骤1中所得混合粉体放入球磨罐中研磨;将研磨后粉体采用喷雾干燥法进行造粒。干燥器进口温度为350℃,出口温度120℃,喷头转速25rpm,进料速度75ml/min。

[0073]

步骤4:将步骤3中造粒后陶瓷粉体装入超音速等离子喷涂送粉器,在包覆有sic内涂层的c/c复合材料表面制备涂层;

[0074]

等离子喷涂工艺参数:喷涂直流电流:400a;喷涂直流电压:130v;主气流量:75l/min;辅气流量:5l/min;送粉速率:25g/min;喷涂距离:100mm;喷涂过程为10次喷涂。

[0075]

该反例直接采用hfc粉、zrc粉和tic粉混合并造粒,然后喷涂在sic内涂层的c/c复合材料表面制备涂层。图8为该实施反例喷涂后涂层xrd数据,可以看到依旧有hfc、zrc和tic峰的存在。因此直接用该方法喷涂无法制备出(hfzrti)c3中熵涂层。然后图9显示该方法所制备涂层烧蚀以后,出现烧蚀坑,烧蚀性能差。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1