油页岩渣和不锈钢渣联用的低铬水泥熟料及其制备方法与流程

1.本发明属于建筑材料技术领域,特别是油页岩渣和不锈钢渣联用的低铬水泥熟料及其制备方法。

背景技术:

2.水泥是一种粉状水硬性无机胶凝材料。加水搅拌后成浆体,能在空气中硬化或者在水中更好的硬化,并能把砂、石等材料牢固地胶结在一起。常见的硅酸盐水泥熟料在生产时,一般使用石灰石、粘土(富含sio2)、铁质原料(例如铁矿石)等原料,经过破碎、粉磨、干燥、混匀后,通过预热和1400℃左右煅烧,形成c3a、c4af、c2s和c3s等矿物。

3.不锈钢渣是不锈钢炼钢工序排出的固体废渣,我国每年排放的不锈钢渣达数百万吨,目前的处理方式大多采用人工分选大块金属而后尾渣废弃堆置的落后方法。从化学成分角度,不锈钢渣富含cao、sio2、al2o3、fe2o3等组分,适合替代铝硅质原料用作生产水泥熟料,成为不锈钢渣综合利用的重要途径,同时起到节约粘土/铁粉资源、减少co2等有害气体排放的作用。但需要指出的是,不锈钢渣中同时存在未经回收处理的三价铬和六价铬,总量可达10%甚至更高,随存放时间延续,钢渣中的三价铬还会与空气中氧作用转变为六价铬,生物毒性提高近千倍。采用不锈钢渣生产的水泥熟料水溶性铬含量超标,例如在不锈钢渣配比不超过10%的情况下,熟料的水溶性铬含量达20mg/kg水泥左右,配制出的普通硅酸盐水泥p.o水溶性铬含量仍在10-17mg/kg。

4.国家标准gb 31893-2015《水泥中水溶性铬(ⅵ)的限量及测定方法》规定,水泥中可溶性铬(ⅵ)的含量不得超过10mg/kg。在水泥熟料烧成过程中,不锈钢渣中的部分铬元素进入水泥熟料矿物晶格中形成固溶体,并且仍有少量铬以六价铬(cro4

2-,重铬酸根)的形式存在,造成水泥产品的可溶性铬含量超过国家标准规定。例如中国授权专利cn106698982b提供了一种水泥熟料及其制备方法与应用,其原料包括石灰石、珍珠岩、粘土、钢渣、锂渣、铬渣、粉煤灰,通过将原料混匀后1200-1350℃煅烧30-60min后制备而成。由于铬渣中除了含有三价铬,还含有2%左右的六氧化二铬和重铬酸钠,因此这种水泥熟料中通常存在一定量的六价铬,不符合国标的要求。与六价铬尤其是重铬酸根相比,三价铬可更快更完全地熔入熟料矿物,且自身生物毒性仅为六价铬(水溶性铬)的千分之一。

5.现有技术中,为了在使用钢渣的同时满足国标对六价铬含量的要求,中国专利申请cn101468884提供了一种立窑1350℃

±

100℃高温煅烧5-10%铬渣5-10%含铬粘土60-70%石灰石水泥熟料技术,通过在立窑1350℃

±

100℃高温煅烧和一氧化碳还原条件,使铬渣和含铬粘土中的六价铬还原成三价铬。然而,这种方式需要额外使用一氧化碳等还原性气体,反而提高了成本;更为重要的是,在高温富氧条件下,引入的一氧化碳会发生剧烈燃烧甚至爆燃,引起喷窑等恶性事故。

技术实现要素:

6.针对以上现有技术的不足,本发明提供了一种油页岩渣和不锈钢渣联用的低铬水

泥熟料及其制备方法,具体通过以下技术实现。

7.一种水泥熟料,其生料的原料包括石灰石65-75wt%、铝硅质材料5-9wt%、不锈钢渣7-12wt%、油页岩渣8-16wt%、石膏2-5wt%;所述油页岩渣的烧失量为7-16%。。

8.优选地,所述不锈钢渣和油页岩渣的质量比为1-1.35:1。通过控制不锈钢渣和油页岩渣的质量比,用于控制水泥熟料的水溶性六价铬含量不高于10mg/kg水泥。

9.优选地,水泥熟料的生料原料包括石灰石70wt%、铝硅质材料7.6wt%、不锈钢渣9.8wt%、油页岩渣9.6wt%、石膏3wt%。

10.优选地,所述不锈钢渣和油页岩渣的细度为80μm方孔筛筛余《5%。

11.优选地,所述不锈钢渣中含铬总量1-20wt%,其中水溶性铬(vi)含量不低0.1wt%。

12.优选地,所述水泥熟料中含有c3s 50-57wt%、c2s 18-25wt%、c3a 5-10wt%、c4af 11-16wt%。

13.本发明还提供了上述的水泥熟料的制备方法,包括以下步骤:

14.s1、将石灰石、铝硅质材料、不锈钢渣、油页岩渣、石膏进行共同粉磨成生料,混合均匀后,逐渐升温进行预热和预分解20-30min;

15.s2、将步骤s1的产物继续升温至在1300-1450℃煅烧20-30min,冷却后即生成熟料。

16.本发明提供的水泥熟料,除了使用石灰石、铝硅质材料(例如粘土、矿渣、煤矸石、页岩等)等常见组分以外,还同时使用了不锈钢渣、油页岩渣。油页岩渣是油页岩干馏提油后余留的残渣,其化学成分以sio2、al2o3为主,可以替代粘土用作原料烧制水泥。通过选用烧失量在7-13%之间的油页岩渣与六价铬含量偏高的不锈钢渣协同使用,在生料原料的悬浮预热阶段,油页岩渣中残留的含碳组分(特别是焦状物)通过炭化生成单质c(碳),这种单质c与烟气环境中的co2(二氧化碳)反应生成co(一氧化碳)。由于水泥熟料在烧制时是一个连续的过程,整个反应体系环境中的co2基本来源于回转窑中碳酸钙高温裂解,以及燃料燃烧产生的二氧化碳。co的还原性环境可使不锈钢渣中的六价铬(主要为cro

42-)转化为三价铬,促使铬元素向熟料矿物晶格的固溶,最终减少熟料和水泥的水溶性铬(ⅵ)的含量,达到国家标准要求。

17.实际的水泥熟料的烧制过程为:将各生料原料混合均匀,放入多级预热器中预热,每级预热的温度从70℃开始逐级上升直至达到850-900℃,预热过程总耗时20-30min;在预热过程中,反应体系同时还存在废烟气(主要含有二氧化碳9-18wt%、氮气70-80wt%),随着温度逐渐升高,油页岩渣中的焦状物逐步炭化,炭化产物与废烟气中的二氧化碳反应生成一氧化碳,进而与不锈钢渣中的六价铬作用、将其还原为更易形成固溶体的三价铬。

18.在水泥熟料中加入油页岩渣,除了能够还原六价铬,油页岩渣带有一定的热值,可起到节约水泥烧成用煤、促进熟料烧成的作用。与现有技术相比,本发明的有益之处在于:

19.1、本发明首创性地在水泥熟料中同时使用了油页岩渣和不锈钢渣,能够有效降低水泥熟料中的六价铬含量,进一步扩大了不锈钢渣的应用范围。

20.2、本发明同时使用油页岩渣和不锈钢渣作为熟料生产原料,替代了传统的铝硅质原料—粘土和铁矿石,并减少了石灰石的用量,在节约天然矿产资源、保护环境的同时,还可起到回收利用工业废渣、降低水泥生产成本的作用。

具体实施方式

21.下面将对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动条件下所获得的所有其它实施例,都属于本发明保护的范围。

22.以下实施例和对比例所提供的水泥熟料,所用的石灰石采购自铁岭大伙房水泥有限责任公司;矿渣(铝硅质材料)采购自鞍钢集团;不锈钢渣采购自抚顺特钢集团。以上原料的化学成分见下表1,经粉磨处理后,要求细度为80μm方孔筛筛余《5%;油页岩渣采购自抚顺矿业集团页岩油化工厂,烧失量约11.6%;

23.表1熟料煅烧各原料的主要化学组成(%)

24.原料caosio2al2o3fe2o3烧失量石灰石51.882.420.930.2941.82矿渣44.5538.909.930.320.95不锈钢渣46.2126.457.2214.370.61油页岩渣1.5161.2222.659.9113.05

25.以下实施例和对比例所提供的水泥熟料,如果不作特殊说明,则制备方法是:

26.s1、将石灰石、铝硅质材料、不锈钢渣、油页岩渣、石膏进行共同粉磨,混合均匀后,先加入第一级窑尾预热器中,预热至70-100℃保持2min;然后进入第二级窑尾预热器,预热升温至250-300℃保持2min;再进入第三级窑尾预热器,预热升温至400-500℃保持2min;再进入第四级窑尾预热器,预热升温至600-750℃保持2min;再进入预分解炉,喷入煤粉同时,利用三次风助燃,快速升温至900-920℃并停留2min;最后利用第五级窑尾预热器,旋风分离后入窑,此时物料温度为750-850℃;整个预烧和预分解过程需要约20min;预热环境中烟气的氧气≤3%,二氧化碳约9-18%;

27.s2、将步骤s1的产物进入回转窑中,继续升温,在1300-1450℃环境中煅烧20-30min,冷却后即生成熟料。

28.实施例1

29.本实施例提供的水泥熟料,其生料的原料包括石灰石70wt%、矿渣7.6wt%、不锈钢渣9.8wt%、油页岩渣9.6wt%、石膏3wt%。

30.实施例2

31.本实施例提供的水泥熟料,其生料的原料包括石灰石65wt%、矿渣9wt%、不锈钢渣12wt%、油页岩渣12wt%、石膏2wt%。

32.实施例3

33.本实施例提供的水泥熟料,其生料的原料包括石灰石75wt%、矿渣5wt%、不锈钢渣7wt%、油页岩渣8wt%、石膏5wt%。

34.对比例1

35.本对比例提供的水泥熟料,其生料的原料包括石灰石70wt%、矿渣12.8wt%、不锈钢渣9.8wt%、油页岩渣4.4wt%、石膏3wt%。

36.对比例2

37.本对比例提供的水泥熟料,其生料的原料包括石灰石70wt%、矿渣3wt%、不锈钢渣9.8wt%、油页岩渣14.2wt%、石膏3wt%。

38.对比例3

39.本对比例提供的水泥熟料,其生料的原料包括石灰石70wt%、矿渣4.6wt%、不锈钢渣9.8wt%、油页岩渣12.6wt%、石膏3wt%。

40.对比例4

41.本对比例提供的水泥熟料,其生料的原料包括石灰石70wt%、矿渣17.2wt%、不锈钢渣9.8wt%、石膏3wt%。

42.对比例5

43.本对比例提供的水泥熟料,其生料的原料包括石灰石70.9wt%、矿渣17.2wt%、油页岩渣8.6wt%、石膏3.3wt%。

44.应用例1:水泥熟料和相应的p.o 42.5水泥含铬量检测

45.参照gb/t 12573-2008《水泥取样方法》中提供的方法取实施例1-3和对比例1-5的水泥熟料,按照gb/t 31893-2015《水泥中水溶性铬(ⅵ)的限量及测定方法》附录a的方法检测水泥熟料中水溶性铬(ⅵ)的含量。

46.取实施例1-3和对比例1-5的水泥熟料制备成p.o 42.5水泥,具体是将上述实施例和对比例的水泥熟料83.4wt%、5wt%石灰石粉、8wt%粒化高炉矿渣、3.6wt%排烟脱硫石膏共同粉磨即可;采用相同的方法检测水泥中的水溶性铬(ⅵ)的含量。检测结果如下表2所示。

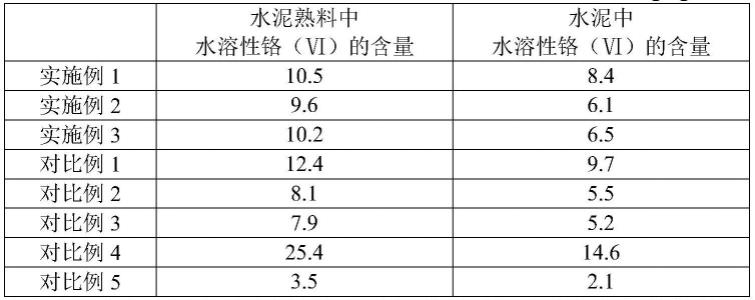

47.表2水泥熟料和水泥中水溶性铬(ⅵ)的含量,单位mg/kg

[0048][0049]

通过对上述实施例和对比例制备的水泥熟料进行水溶性六价铬的检测;当仅仅使用石灰石、矿渣和不锈钢渣(对比例4)时,制备的水泥熟料的六价铬含量,以及相应的p.o 42.5水泥含铬量均严重超标。

[0050]

当仅仅使用石灰石、矿渣和油页岩渣(对比例5)时,制备的水泥熟料的六价铬含量,以及相应的p.o 42.5水泥含铬量最低,表明熟料及水泥中的六价铬主要来自不锈钢渣。

[0051]

当同时使用油页岩渣和不锈钢渣,且不锈钢渣和油页岩渣的质量比为1.02:1(实施例1)时,最终的水泥熟料中六价铬含量明显降低,符合国标要求。比较实施例1、2、3以及对比例1、2、3,不锈钢渣与油页岩渣的用量比越小,对应熟料及水泥的水溶性铬含量越低。当改变生料中各原料(实施例2-3,对比例1-3),尤其是不锈钢渣、油页岩渣的用量比时,减少不锈钢渣使用或直接不使用不锈钢渣虽然能控制水泥熟料的六价铬和p.o 42.5水泥的铬含量,但是不符合不锈钢渣资源化利用的初衷。

[0052]

以上具体实施方式详细描述了本发明的实施,但是,本发明并不限于上述实施方式中的具体细节。在本发明的权利要求书和技术构思范围内,可以对本发明的技术方案进

行多种简单改型和改变,这些简单变型均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1