一种单晶金刚石及其MPCVD制备方法与流程

一种单晶金刚石及其mpcvd制备方法

技术领域

1.本发明涉及人造金刚石领域,尤其涉及采用微波等离子体化学气相沉积技术培育单晶金刚石的方法。

背景技术:

2.钻石,是高品质的单晶金刚石,由于具有十分优越的性能,因此在很多领域有着广泛的应用,尤其在装饰领域,钻石有“宝石之王”的美誉,因此可以在很多场合被用于装饰应用,而且往往将钻石设置在最核心,最醒目的地方。

3.然而天然钻石数量稀少,价格昂贵,缺乏品质的一致性,很难实现批量的应用。用高温高压法(hthp法)制备的人造钻石,由于含有金属催化剂,也影响到钻石的外观和性质。用微波等离子体化学气相沉积(mpcvd)技术,在特定的晶种表面可以同质外延批量生长出高质量的单晶钻石,可以为高档装饰领域提供高质量,品质稳定的单晶钻石。

4.在cvd同质外延生长单晶金刚石的过程中,一般都是利用微波能将反应气体激发成等离子体状态,然后将薄片状单晶金刚石用作晶种,在上述等离子体中含有的含碳的活性基团在晶种的表面沉积下来,于是单晶金刚石晶种表面逐渐升高,体积越来越大,最后形成上下表面积跟晶种原有表面积相当,而体积却扩大数倍的大单晶金刚石。

5.在这个生长过程中用到的微波,由于cvd单晶金刚石生长的特点,要求微波能将反应气体激发成等离子体状态,等离子体呈球形或者椭球形,紧贴在微波cvd真空腔中央的轴对称基片台表面。因此,在基片台中心会形成一个有效的金刚石生长区域,通常呈圆形。为了提高生长效率,一般尽可能的充分利用基片台表面的有效生长区域,方法就是尽可能利用单晶金刚石晶种铺满基片台表面的有效生长区域。然而大尺寸的单晶金刚石晶种昂贵,同时大尺寸单晶金刚石同质外延生长的难度较高,很难用一个大尺寸的晶种覆盖整个基片台表面的有效生长区域,因此通常是将多个晶种,均匀排布在基片台表面,以获得最大的生长面积。

6.通常cvd单晶金刚石同质外延用的晶种呈正方形的薄片状,当生长结束后,将得到的柱状体形状的单晶金刚石(称为“毛坯”)进行切割、打磨,最后制成一个含57个刻面的裸钻。为了提高切割、打磨的加工效率,毛坯的尺寸一致是非常适合统一进行后序加工的。另外,柱状体形状的毛坯切割出圆柱体形状的裸钻初始模样,柱状体的四个边角料都没有用上,导致有效利用率比较低。

7.如何能保持晶种外形尽可能一致的同时,通过科学排布,能尽可能覆盖微波等离子体基片台表面的有效生长区域?同时还能提高材料的利用率,减少切割的损耗?这是本领域技术人员急需要解决的问题。

技术实现要素:

8.以下给出一个或多个方面的简要概述以提供对这些方面的基本理解。此概述不是所有构想到的方面的详尽综览,并且既非旨在指认出所有方面的关键性或决定性要素亦非

试图界定任何或所有方面的范围。其唯一的目的是要以简化形式给出一个或多个方面的一些概念以为稍后给出的更加详细的描述之序。

9.如上文所描述的,为了解决现有技术中,在制备cvd单晶金刚石时,最终产生的边角料含量过高的问题,本发明的一方面提供了一种单晶金刚石的 mpcvd制备方法,包括:提供多个晶种,各所述晶种为薄片状的正多边形的金刚石籽晶,所述正多边形的边数大于四;将所述多个晶种紧密地平铺在微波等离子体装置的基片台上,以铺满所述基片台的有效生长区域;对相邻晶种之间的接壤区域进行刻蚀,以形成凹槽,并在所述凹槽内形成填充结构;以及采用微波等离子体化学气相沉积法在所述多个晶种的上表面同质外延生长多个单晶金刚石;其中所述填充结构抑制单晶金刚石在所述接壤区域的同质外延生长。

10.在上述mpcvd制备方法的一实施例中,可选的,提供多个晶种进一步包括:提供形状和大小均相同的多个晶种。

11.在上述mpcvd制备方法的一实施例中,可选的,提供多个晶种进一步包括:提供形状不同的多个晶种,其中所述多个晶种中形状相同的晶种的大小相同。

12.在上述mpcvd制备方法的一实施例中,可选的,所述上表面为所述金刚石籽晶的(100)晶面或(110)晶面。

13.在上述mpcvd制备方法的一实施例中,可选的,其特征在于,所述刻蚀为激光刻蚀、离子束刻蚀或者等离子体刻蚀。

14.在上述mpcvd制备方法的一实施例中,可选的,响应于所述刻蚀为激光刻蚀,在形成所述凹槽之后,所述mpcvd制备方法还包括:对所述凹槽进行清洁,以去除所述激光刻蚀在所述凹槽的表面形成的石墨碳。

15.在上述mpcvd制备方法的一实施例中,可选的,在所述凹槽内形成填充结构进一步包括:在所述凹槽中填充氧化物;以及对所述氧化物进行烧结处理。

16.在上述mpcvd制备方法的一实施例中,可选的,所述氧化物为二氧化硅溶胶凝胶;所述氧化物的烧结处理为:以氩气为气源的微波等离子体加热处理。

17.在上述mpcvd制备方法的一实施例中,可选的,在采用微波等离子体化学气相沉积法在所述多个晶种的上表面同质外延生长多个单晶金刚石的步骤之后,所述mpcvd制备方法还包括:对所述填充结构进行激光刻蚀,以获得分离的所述多个单晶金刚石。

18.本发明的另一方面还提供了一种单晶金刚石,所述单晶金刚石由如本发明任意一项实施例所描述的mpcvd制备方法制备而成。

19.本发明通过正多边形晶种在基片台上的排列,能够更贴合基片台的有效生长区域,并且还能够进一步通过减少边角料来有效提高生长效率,并且通过在接壤区域形成填充结构来抑制单晶金刚石在接壤区域的同质外延生长,保证正多边形排列的方式不会影响单晶金刚石正常生长面的生长。

附图说明

20.在结合以下附图阅读本公开的实施例的详细描述之后,能够更好地理解本发明的上述特征和优点。在附图中,各组件不一定是按比例绘制,并且具有类似的相关特性或特征的组件可能具有相同或相近的附图标记。

21.图1示出了现有技术中采用cvd制备单晶金刚石的示意图。

22.图2示出了不同的正多边形的晶种于毛坯之间的关系。

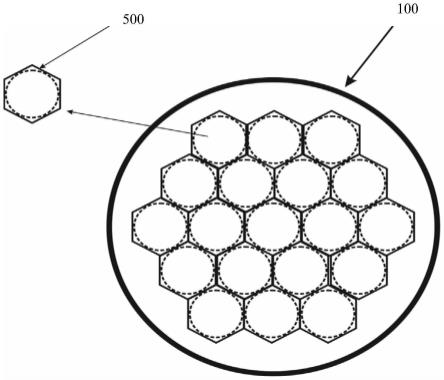

23.图3示出了本发明的一实施例中采用cvd制备单晶金刚石的示意图。

24.图4示出了本发明的另一实施例中采用cvd制备单晶金刚石的示意图。

25.图5a-5c示出了本发明的一实施例中形成填充结构的示意图。

26.图6a、6b示意了填充结构对有效生长的对比图。

27.附图标记

28.100有效生长区域

29.200毛坯

30.300正方形晶种

31.400正五边形晶种

32.500正六边形晶种

33.600正十边形晶种

34.710、720晶种

35.730凹槽

36.740填充结构

具体实施方式

37.以下结合附图和具体实施例对本发明作详细描述。注意,以下结合附图和具体实施例描述的诸方面仅是示例性的,而不应被理解为对本发明的保护范围进行任何限制。

38.给出以下描述以使得本领域技术人员能够实施和使用本发明并将其结合到具体应用背景中。各种变型、以及在不同应用中的各种使用对于本领域技术人员将是容易显见的,并且本文定义的一般性原理可适用于较宽范围的实施例。由此,本发明并不限于本文中给出的实施例,而是应被授予与本文中公开的原理和新颖性特征相一致的最广义的范围。

39.在以下详细描述中,阐述了许多特定细节以提供对本发明的更透彻理解。然而,对于本领域技术人员显而易见的是,本发明的实践可不必局限于这些具体细节。换言之,公知的结构和器件以框图形式示出而没有详细显示,以避免模糊本发明。

40.请读者注意与本说明书同时提交的且对公众查阅本说明书开放的所有文件及文献,且所有这样的文件及文献的内容以参考方式并入本文。除非另有直接说明,否则本说明书(包含任何所附权利要求、摘要和附图)中所揭示的所有特征皆可由用于达到相同、等效或类似目的的可替代特征来替换。因此,除非另有明确说明,否则所公开的每一个特征仅是一组等效或类似特征的一个示例。

41.注意,在使用到的情况下,标志左、右、前、后、顶、底、正、反、顺时针和逆时针仅仅是出于方便的目的所使用的,而并不暗示任何具体的固定方向。事实上,它们被用于反映对象的各个部分之间的相对位置和/或方向。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

42.注意,在使用到的情况下,进一步地、较优地、更进一步地和更优地是在前述实施例基础上进行另一实施例阐述的简单起头,该进一步地、较优地、更进一步地或更优地后带的内容与前述实施例的结合作为另一实施例的完整构成。在同一实施例后带的若干个进一步地、较优地、更进一步地或更优地设置之间可任意组合的组成又一实施例。

43.首先来结合图1和图2来理解现有技术中存在的问题。图1示出了现有技术中采用cvd制备单晶金刚石的示意图。图1为传统的正四边形晶种的一种排布方式,可以看到在有效的沉积区域,即基片台的有效生长区域100内,可以放置16个相同尺寸的正方形晶种300。从图2的示意可以看出,当晶种的正多边形的边数数目增加,切割获得圆形钻石毛坯200造成的边角料的损失是逐渐降低的。为了得到相同大小的毛坯200,正方形晶种300需要切割的区域大于正五边形晶种400需要切割的区域,正五边形晶种400需要切割的区域大于正六边形晶种500需要切割的区域。因此,多边形的晶种生长,对提高材料的利用率是有益的。并且,通过正多边形晶种的排布,也能够更大程度覆盖有效生长区域100。

44.请参考图1和图3、4之间的对比,图1采用正方形晶种300进行生长,切割后最终能够获得16个钻石毛坯200,图3为正六边形晶种500的排布示意图,可以看到在相同的有效生长区域100内,可以放置19个相同尺寸的正六边形晶种500,生长后切割,可以获得19个相同大小的钻石毛坯200。图4为正五边形晶种400和正十多边形晶种600的一种排布,从图4中可以通过计算得到,获得的有效毛坯的面积也是比图2中正四边形晶种300的排布更大,更贴合有效生长区域100。同时,切割损耗的材料更少。

45.本发明通过将晶种外形加工成正五边形,正六边形,正七边形,正八边形,甚至更多边,并通过合理的排布,可以在尽可能提高覆盖有效生长区域的同时,保持晶种尺寸的一致性,方便后面的自动化加工,还能减少切割造成的材料的损耗,提高材料的利用率。

46.本发明的一方面所提供的mpcvd制备方法包括:

47.步骤s100:提供多个晶种,各所述晶种为薄片状的正多边形的金刚石籽晶,所述正多边形的边数大于四;

48.步骤s200:将所述多个晶种紧密地平铺在微波等离子体装置的基片台上,以铺满所述基片台的有效生长区域;

49.步骤s300:对相邻晶种之间的接壤区域进行刻蚀,以形成凹槽,并在所述凹槽内形成填充结构;以及

50.步骤s400:采用微波等离子体化学气相沉积法在所述多个晶种的上表面同质外延生长多个单晶金刚石。

51.在步骤s100中,首先会根据所需要生长得到的钻石毛坯200的情况来确定所需要的晶种的正多边形的个数。本领域技术人员能够知道,籽晶是具有和所需晶体相同晶向的小晶体,是生长单晶的种子。籽晶的厚度一般不到一个毫米,虽然在步骤s100中,为了获得薄片状的正多边形籽晶,是需要对原始的薄片状的籽晶进行切割。虽然的确仍然不可避免地存在边角料损耗,但这个损耗的边角料的厚度是不到一个毫米的,这和生长完后,厚度超过4个毫米的边角料损耗,从总体上来看还是相差很多的。

52.如上前所描述的,由于希望能够适合统一地进行后序加工,希望生长后所获得的毛坯的尺寸是一致的,因此,在一实施例中,步骤s100中,提供多个晶种进一步包括:提供形状和大小均相同的多个晶种。请参考图3的示意,图 3中就提供了多个大小相同的均为六边形的薄片状晶种。

53.在另一实施例中,如图4所示出的,考虑到所需要的钻石毛坯的尺寸,在步骤s100中,可以提供形状不同的多个晶种,如图4中的正五边形晶种400 和正十边形晶种600。但为了能够适合统一地进行后序加工,即便是提供了形状不同的多个晶种,多个晶种中形状相

同的晶种的大小相同,也就是正五边形晶种400的尺寸是都相同的。

54.对于步骤s100所提供的晶种,其上下表面为一对平行面,晶面结构为金刚石的(100)晶面为优选,也可以为金刚石的(110)晶面,晶种的正多边形侧面垂直于晶种上下表面所处的平面。

55.在步骤s100后,步骤s200中,将所述多个晶种紧密地平铺在微波等离子体装置的基片台上,以铺满所述基片台的有效生长区域。

56.具体的,在步骤s200中,会根据晶种的形状,来调整晶种的排列方式,晶种之间紧密排列,相邻晶种之间除了接缝(微观上的接缝)之外,无明显间隙(宏观上的间隙)。也就是说,在步骤s200中,需要将晶种的侧边摆放至于相邻晶种的侧边接触,从而能够以一个相对整体(无宏观上明显间隙)的方式覆盖基片台的有效生长区域。

57.在上述的步骤s200中,“铺满”基片台的有效生长区域中的“铺满”,一方面指向的是,多个晶种排列后,摆放在有效生长区域中时,中间是没有明显间隙、空洞的,是被“填满”的。另一方面指向的是,根据不同形状的正多边形,尽可能铺设数量更多的正多边形薄片,从覆盖面积上尽可能等于有效生长区域的面积,从而“铺满”基片台的有效生长区域。

58.请参考图3、4来理解在上述的步骤s200中是如何“铺满”基片台的有效生长区域的。另外,可以结合图5a来理解相邻晶种之间的接触。图5a从侧视图示意了相邻晶种之间的接触,由于在步骤s100中会对晶种的侧边进行切割以获取得到正多边形的晶种,因此,可以得到垂直于上下表面,能够和相邻晶种侧面大部分接触的晶种侧面。

59.虽然从宏观上来说,是希望在多个晶种之间是没有缝隙的,这样能够尽可能多地生长金刚石,但从微观来看,由于最终希望得到的多个钻石毛坯,各个钻石毛坯之间应当是独立的,此时,希望各个晶种之间在生长之后是能够顺利分离开的。

60.更进一步的,虽然在步骤s100中,针对于同一种形状,希望能够提供尺寸相同的晶种,但从微观的角度来看,多个晶种很难做到尺寸的完全一致,如图5a示出的晶种710和晶种720之间,就存在表面的高度差。在步骤s200 中,通过对晶种之间进行无明显缝隙的紧密排列后,由于晶种处理后在接缝处两边的状态比如高度,很难保证一致,会导致生长时有一边会优先生长,从而生长出来的部分会从一边延伸覆盖到接缝另一边的晶种表面,从而影响了另一边晶种的正常生长。而这会导致晶种的边缘生长不均匀,也就是说,生长后这一步的金刚石无法正常使用,还是需要被当成边角料切除,造成浪费。

61.为了进一步解决这个问题,本发明还包括步骤s300:对相邻晶种之间的接壤区域进行刻蚀,以形成凹槽,并在所述凹槽内形成填充结构。请结合图5b和图5c来理解形成填充结构的步骤。

62.首先,如图5b示出的,可以通过激光刻蚀、离子束刻蚀或者等离子体刻蚀等现有或将有的刻蚀方式在晶种710和晶种720之间的接壤区域进行刻蚀,从而形成一个凹坑、凹槽730。凹槽730的形状、深度均可以根据实际需要调整,同时希望凹槽730的宽度尽可能小,以避免影响到晶种710或晶种720的正常生长区域。

63.在上述的步骤s300中,当采用激光刻蚀时,激光刻蚀的刻蚀区域可以通过激光束所到位置来确定,因此,能够准确地在晶种710、720之间的合适区域形成凹槽730。所采用的激光的颜色亦可以根据需要来选定,可以是红色激光、绿色激光或者其他颜色的激光。

64.在采用其他方式进行刻蚀时,为了保证刻蚀后形成的凹槽730位于晶种 710、720

之间,可以通过掩膜光刻胶的方式进行,类似芯片中的线条的刻蚀加工原理,在此不再赘述。

65.在形成所述凹槽之后,所述mpcvd制备方法还包括:对所述凹槽进行清洁,以去除所述激光刻蚀在所述凹槽的表面形成的石墨碳。上述的清洁可以是对激光处理后的样品进行超声清洗,在氢气等离子体条件下对衬底表面进行等离子体刻蚀,结束后利用丙酮、乙醇超声清洗10min,去除激光烧蚀碳化部分。以避免影响到后面填坑用的二氧化硅的附着。

66.随后,如图5c所示出的,在凹槽730中形成能够抑制单晶金刚石在接壤区域同质外延生长的填充结构740。

67.在一优选的实施例中,步骤s300中,在所述凹槽内形成填充结构进一步包括:在所述凹槽中填充氧化物;以及对所述氧化物进行烧结处理。填充结构 740的高度与凹坑的深度相当。上述的氧化为可以是二氧化硅,在二氧化硅表面生长cvd金刚石是非常困难的,这样,二氧化硅的存在能抑制接缝处凹坑侧壁吸收生长物质的能力,从而能降低生长时侧壁生长物延伸覆盖对面晶体的表面的现象的发生。

68.二氧化硅可以通过传统的溶胶凝胶法进行制备。通过在接缝凹坑中添加二氧化硅溶胶凝胶,再利用含氩气的等离子体对溶胶凝胶进行加热烧结,这样可以在凹坑中形成结构稳定的二氧化硅。通常二氧化硅溶胶凝胶在涂布后,脱除了其中的溶剂后,需要进行加热处理,以稳定结构和与基底有更好的附着效果。在本发明中是直接在后面生长晶体的mpcvd设备中进行加热处理这一步,那么热源靠微波激发的等离子体产生热。同时,采用氩气作为产生等离子体的气体,可以避免发生化学反应,从而能形成等离子体而对二氧化硅固体进行烧结,即,以氩气为气源的微波等离子体加热处理。

69.然后在步骤s400中进行同质外延生长。由于接缝处二氧化硅的存在,导致接缝两边晶种上表面的生长正常进行,而接缝处的生长减缓,这样就会自然的形成一个狭缝,狭缝的存在会阻碍等离子体进入狭缝内,从而狭缝内的生长就被抑制了。因而能避免晶种之间的相互生长融合。

70.在步骤s400中,优选的,在进行同质外延生长之前,可以先用一种主体气体为氢气,含少量氧的等离子体环境(添加含氧气体的比例可以按氢气体积百分比的1-10%这个范围)对烧结处理后的晶种进行表面刻蚀,从而实现同质外延生长的杂质清洗。

71.含氧的反应气体可以有氧气,一氧化碳,二氧化碳,水蒸气等上述单一气体或者它们的混合物,要求这些气体分子中的氧原子数量与碳原子数量的比例要低于2:1。

72.可以理解的是,关于进行表面刻蚀所采用的等离子体环境,可以根据现有或将有的技术,根据实际需要进行调整,并不以上述举例为限。

73.同时,在步骤s400中,本领域技术人员也可以选用现有或将有的cvd 方法营造供金刚石生长的等离子体环境,具体的工艺参数可以根据需要进行调节,并不为限。

74.至此,已经描述了本发明的一方面所提供的单晶金刚石的mpcvd制备方法。本发明通过将晶种外形加工成正五边形,正六边形,正七边形,正八边形,甚至更多边,并通过合理的排布,可以在尽可能提高覆盖有效生长区域的同时,保持晶种尺寸的一致性,方便后面的自动化加工;还能减少切割造成的材料的损耗,提高材料的利用率。

75.本发明的另一方面还提供了一种由本发明中任意一项实施例所描述的 mpcvd制备方法制备而成的单晶金刚石。

76.为了突出本发明在晶种之间形成缝隙并形成填充结构的效果,本发明提供了两个实施例来作为对比。图6a、6b分别是这两种实施例的结果对比图。

77.实施例一,对应于图6a

78.提供19个正六边形晶种,尺寸均为6.0x6.0x0.3mm3,上下平行表面为(100) 晶面,晶种之间为紧密排列(无明显间隔),排布方式如图3所示。

79.用绿色激光器在晶种接缝之间通过烧蚀形成一个宽度为50微米、深度为 40-50微米的凹坑。设定激光功率1kw,对激光处理形成凹槽后的样品进行超声清洗,在氢气等离子体条件下对衬底表面进行等离子体刻蚀,结束后利用丙酮、乙醇超声清洗10min,去除激光烧蚀碳化部分(为了避免影响到后面填充用的二氧化硅的附着)。

80.利用溶胶凝胶法制备的sio2溶胶加入刻蚀凹坑中,然后将凹坑填充有二氧化硅的金刚石晶种放入微波等离子体设备的腔室中,通入200sccm氩气 (sccm:标准立方厘米每分钟),微波功率3000w,压力20kpa,在500-750℃下热处理烧结15分钟(完成填充结构的形成)。

81.再通入300sccm氢气,2%的甲烷,生长功率为5000w,压力23kpa,生长温度控制在750℃左右,在此工艺下进行单晶金刚石晶种的同质外延生长,生长时间为200小时。

82.图6a为生长后的实物照片,从图6a可以看到,晶种生长后的外观大小基本一致,接缝处无明显扩大。说明这样处理后的生长效果好。

83.实施例二,对应于图6b

84.提供19个正六边形晶种,尺寸均为6.0x6.0x0.3mm3,上下平行表面为(100) 晶面,晶种之间为紧密排列(无明显间隔),排布方式如图3所示。

85.排列好的单晶金刚石晶种放入微波等离子体设备的腔室中,通入300sccm 氢气,2%的甲烷,生长功率为5000w,压力23kpa,生长温度控制在750℃左右,在此工艺下进行单晶金刚石晶种的同质外延生长,生长时间为200小时。

86.图6b为生长后的实物照片,从图片可以看到,晶种生长后的外观大小不一致,接缝处有明显扩大。说明晶种如果进行紧密排列,接缝处的生长状态对晶种生长面有不利的影响。

87.提供之前的描述是为了使本领域中的任何技术人员均能够实践本文中所描述的各种方面。但是应该理解,本发明的保护范围应当以所附权利要求书为准,而不应被限定于以上所解说实施例的具体结构和组件。本领域技术人员在本发明的精神和范围内,可以对各实施例进行各种变动和修改,这些变动和修改也落在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1