一种基于软硬沥青复配的高性能橡胶沥青混合料及制备方法和应用与流程

1.本发明涉及道路工程用沥青路面材料技术领域,尤其涉及一种基于软硬沥青复配的高性能橡胶沥青混合料及制备方法和应用。

背景技术:

2.随着橡胶工业和汽车工业的快速发展,废弃橡胶制品大量堆积,造成了严重的“黑色污染”问题。如不能有效处理,既是对橡胶资源的一种浪费,同时也会对环境造成严重危害,因此,废旧橡胶的回收再利用具有重要的社会意义和经济价值。

3.橡胶作为一种特殊的高分子材料,被广泛用作制作轮胎,其具有弹性模量低、粘弹性高等优点。经研究发现,将橡胶粉作为改性剂掺入沥青中进行改性,可有效提高沥青结合料的各项技术性能,使得改性沥青混合料的路用性能和服务质量满足道路交通运行的要求。橡胶沥青混合料具有优良的低温性能、耐候性、弹性和抗老化性能,能够减少交通噪声,有效延长路面的使用寿命。但目前普通的橡胶改性沥青存在高温贮存稳定性差、易离析、高粘度施工难等一系列不足,限制其发展与应用。

4.针对普通橡胶沥青的不足,研究发现通过对胶粉进行一定程度的脱硫活化处理,以此制备脱硫橡胶沥青,能够明显改善胶粉与沥青的相容性,且所制得的脱硫橡胶沥青的储存稳定性得到提高,同时还拥有较低的粘度和良好的低温性能,改善了施工工艺并有利于在寒冷地区应用。但另一方面,脱硫橡胶沥青也存在高温性能较普通橡胶沥青不足的特点,其混合料难以满足高等级路面高温抗变形的能力。

5.因此,如何在保证脱硫橡胶沥青混合料优异的低温抗开裂性能、抗老化性能及耐疲劳性能的同时,改善高温性能不足的缺陷,是脱硫橡胶沥青混合料应用过程中亟需解决的问题。

技术实现要素:

6.本发明提供了一种基于软硬沥青复配的高性能橡胶沥青混合料及制备方法和应用,该橡胶沥青混合料通过组成及制备的改进,具备优良的高温抗车辙性能、低温抗开裂性能、耐疲劳性能及抗老化性能,能降低路面行车过程中的行车噪音,延长路面使用寿命,降低路面施工成本及后期养护费用投入,解决了现有脱硫橡胶沥青混合料应用过程中存在的路用性能不足的问题。

7.本发明所采用的技术方案是:

8.一种基于软硬沥青复配的高性能橡胶沥青混合料,包括以下重量份数的原料:集料83.5-93份、脱硫橡胶改性沥青4-6份、增强剂0.4-0.8份和矿粉2.5-10份;所述脱硫橡胶改性沥青由以下组分制成:以质量百分比计,基质沥青82.3-85.8份、橡胶粉12-15份、sbs改性剂2份、增溶剂0.2份、稳定剂0.2-0.3份。

9.进一步地,所述基质沥青为齐鲁70#。

10.进一步地,所述增溶剂为磺酸盐增溶剂或亚磺酸盐增溶剂,所述增溶剂的熔点低于150℃且闪点高于200℃;所述稳定剂为硫磺类稳定剂。

11.进一步地,所述增溶剂为4-异丙苯磺酸钠。

12.进一步地,上述基于软硬沥青复配的高性能橡胶沥青混合料,包括以下重量份数的原料:集料92.2份、脱硫橡胶改性沥青4.1份、增强剂0.7份和矿粉3份;所述脱硫橡胶改性沥青由以下质量份的组分制成:基质沥青83份、橡胶粉14.5份、sbs改性剂2份、增溶剂0.2份、硫磺粉0.3份

13.进一步地,所述脱硫橡胶改性沥青的制备包括如下操作步骤:

14.(1)将热基质沥青和sbs改性剂加入胶体磨中进行剪切,胶体磨研磨转速控制在4000-6000r/min,温度控制在170-180℃,研磨时间为15-30min,得低掺量sbs改性沥青,备用;

15.(2)将橡胶粉加入步骤(1)的低掺量sbs改性沥青中,于165℃-175℃预溶胀,时间为30-40min,得混合物;

16.(3)将步骤(2)的混合物加入胶体磨中进行剪切,同时加入增溶剂,胶体磨研磨转速控制在6000-8000r/min,温度控制在200-220℃,研磨时间为6-8h,得研磨产物;

17.(4)将步骤(3)的研磨产物放入高温发育罐中,温度控制为180-190℃,同时加入稳定剂,发育30-60min,得到脱硫橡胶改性沥青。

18.进一步地,所述集料为石灰岩或玄武岩,所述集料的配比为密级配ac系列或间断级配sma系列中的一种。

19.进一步地,步骤(1)热基质沥青为加热温度145-160℃的基质沥青。

20.进一步地,所述增强剂为天然沥青,天然沥青的目数为100-300目,灰分含量为5%-15%;所述矿粉为憎水性石料经磨细得到。

21.进一步地,所述矿粉为石灰岩。

22.一种制备如前所述的基于软硬沥青复配的高性能橡胶沥青混合料的方法,包括如下操作步骤:

23.(1)按上述质量份数,将增强剂和热集料倒入温度为175-185℃的拌和锅中,拌和90s,得混合料a;

24.(2)将热脱硫橡胶改性沥青加入到步骤(1)的混合料a中,拌和90s,得混合料b;

25.(3)将热矿粉加入到步骤(2)的混合料b中,拌和90s,即得高性能橡胶沥青混合料。

26.进一步地,步骤(1)热集料为加热温度185-195℃的集料,步骤(2)热脱硫橡胶改性沥青为加热温度180-190℃的脱硫橡胶改性沥青,步骤(3)热矿粉为加热温度185-195℃的矿粉。

27.如前所述的制备基于软硬沥青复配的高性能橡胶沥青混合料的方法制得的高性能橡胶沥青混合料在沥青路面材料中的应用。

28.本发明的有益效果:

29.本发明的高性能橡胶沥青混合料,首先将增强剂(天然沥青)与集料进行热拌和,实现增强剂的“干法”改性,后将脱硫橡胶改性沥青与增强剂和集料进行热拌和,实现脱硫橡胶改性沥青混合料的“湿法”改性,最后通过矿粉作为填料,满足沥青混合料的不同级配类型需要。增强剂与脱硫橡胶沥青的干、湿法应用相结合,干法改性得到硬沥青,湿法改性

得到软沥青,通过软、硬沥青复配的方式实现两种材料间的协同作用,充分发挥两种材料的优点,弥补二者间的缺陷,真正意义上实现沥青混合料路用性能的均衡提高。

30.本发明高性能橡胶沥青混合料所用脱硫橡胶改性沥青,成分配合科学合理,显著降低了经济成本,通过调整特定的制备工艺,改善了其高温性能,获得了性能更优异的橡胶改性沥青产品,作为混合料的用料成分,也进一步提升了沥青混合料的高低温性能。在该脱硫橡胶改性沥青的制备工艺中,相比现有橡胶沥青制备时,一般在基质沥青加热后,将其他原料一同混合搅拌、研磨制备的方式,橡胶粉、增溶剂、稳定剂分步加入,尤其通过提升研磨制备条件,在明显区别于现有一般制备的更高温度和研磨时间等条件下制备,获得了更适用于沥青混合料制备的脱硫橡胶改性沥青组分,相较现有橡胶改性沥青制备时,为适应常规制备工艺中的研磨温度,基本采用外加其它添加剂的方式,存在显著的区别。采用该脱硫橡胶改性沥青进而通过与集料等配合,干湿法加工复配,获得的本发明高性能橡胶沥青混合料,相较于普通橡胶沥青混合料,在不降低原有优异的低温性能、抗老化性能及抗疲劳性能的基础上,对其高温性能及抗剥落性能具有较好的改善作用。相较于sbs改性沥青混合料,本发明制备的高性能橡胶沥青混合料具有较好的高低温性能、抗水损害性能及抗疲劳性能,能够大幅降低施工成本。该高性能橡胶沥青混合料的制备方法通过“干法”使用以天然沥青为主要原材料的增强剂,“干湿”法相结合,能够充分发挥软硬沥青两者间的协同作用,兼具两种材料的优点,弥补彼此间的缺点,全面改善沥青混合料的高低温性能、抗疲劳性能等各项路用性能,降低路面工程中沥青材料的造价,减少后期养护费用投入,社会效益显著,具有较好的推广应用前景。

附图说明

31.图1为本发明制备方法的流程示意图。

具体实施方式

32.为能清楚说明本方案的技术特点,下面通过具体实施方式,对本发明进行详细阐述。

33.实施例1

34.本实施例为ac-20高性能橡胶沥青混合料,采用以下质量份数的原料:集料92.2份、脱硫橡胶改性沥青4.1份、天然沥青0.7份、矿粉3份;制备过程如下:

35.(1)按上述质量份数,将天然沥青和热集料倒入温度为185℃的拌和锅中,拌和90s,得混合料a;

36.(2)将热脱硫橡胶改性沥青加入到步骤(1)的混合料a中,拌和90s,得混合料b;

37.(3)将热矿粉加入到步骤(2)的混合料b中,拌和90s,即得ac-20高性能橡胶沥青混合料。

38.上述ac-20高性能橡胶沥青混合料集料加热温度为195℃,脱硫橡胶改性沥青加热温度为185℃,拌和温度为185℃,击实/成型温度为175℃。

39.上述步骤(2)的脱硫橡胶改性沥青由以下质量份数的原料制成:齐鲁70#基质沥青83份、橡胶粉14.5份、sbs改性剂2份、4-异丙苯磺酸钠0.2份、硫磺粉0.3份;制备如下:

40.(1)将热基质沥青和sbs改性剂加入胶体磨中进行剪切,胶体磨研磨转速控制在

5000r/min,温度控制在170℃,研磨时间为20min,得低掺量sbs改性沥青,备用;

41.(2)将橡胶粉加入低掺量sbs改性沥青中,放入温度为170℃的烘箱中进行预溶胀,时间为35min,得混合物;

42.(3)将混合物加入胶体磨中进行剪切,同时加入4-异丙苯磺酸钠,胶体磨研磨转速控制在7000r/min,温度控制在210℃,研磨时间为7.5h,得研磨产物;

43.(4)将研磨产物放入高温发育罐中,温度控制为185℃,同时加入硫磺粉,发育50min,得到脱硫橡胶改性沥青。

44.实施例2

45.本实施例的ac-20高性能橡胶沥青混合料采用以下质量份数的原料:集料92.6份、脱硫橡胶改性沥青4.3份、天然沥青0.6份、矿粉2.5份;制备过程如下:

46.(1)按上述质量份数,将天然沥青和热集料倒入温度为175℃的拌和锅中,拌和90s,得混合料a;

47.(2)将热脱硫橡胶改性沥青加入到步骤(1)的混合料a中,拌和90s,得混合料b;

48.(3)将热矿粉加入到步骤(2)的混合料b中,拌和90s,即得高性能橡胶沥青混合料。

49.上述高性能橡胶沥青混合料集料加热温度为195℃,脱硫橡胶改性沥青加热温度为185℃,拌和温度为185℃,击实/成型温度为175℃。

50.上述步骤(2)的脱硫橡胶改性沥青由以下质量份数的原料制成:齐鲁70#基质沥青82.5份、橡胶粉15份、sbs改性剂2份、4-异丙苯磺酸钠0.2份、硫磺粉0.3份;制备如下:

51.(1)将热基质沥青和sbs改性剂加入胶体磨中进行剪切,胶体磨研磨转速控制在7000r/min,温度控制在170℃,研磨时间为20min,得低掺量sbs改性沥青,备用;

52.(2)将橡胶粉加入低掺量sbs改性沥青中,放入温度为165℃的烘箱中进行预溶胀,时间为30min,得混合物;

53.(3)将混合物加入胶体磨中进行剪切,同时加入4-异丙苯磺酸钠,胶体磨研磨转速控制在7000r/min,温度控制在210℃,研磨时间为8h,得研磨产物;

54.(4)将研磨产物放入高温发育罐中,温度控制为185℃,同时加入硫磺粉,发育50min,得到脱硫橡胶改性沥青。

55.实施例3

56.本实施例为sma-13高性能橡胶沥青混合料,采用以下质量份数的原料:集料83.7份、脱硫橡胶改性沥青5.8份、天然沥青0.5份、矿粉10份;制备过程如下:

57.(1)按上述质量份数,将天然沥青和热集料倒入温度为180℃的拌和锅中,拌和90s,得混合料a;

58.(2)将热脱硫橡胶改性沥青加入到步骤(1)的混合料a中,拌和90s,得混合料b;

59.(3)将热矿粉加入到步骤(2)的混合料b中,拌和90s,即得sma-13高性能橡胶沥青混合料。

60.上述sma-13高性能橡胶沥青混合料集料加热温度为195℃,脱硫橡胶改性沥青加热温度为185℃,拌和温度为180℃,击实/成型温度为170℃。

61.上述步骤(2)的脱硫橡胶改性沥青由以下质量份数的原料制成:齐鲁70#基质沥青85.6份、橡胶粉12份、sbs改性剂2份、4-异丙苯磺酸钠0.2份、硫磺粉0.2份;制备如下:

62.(1)将热基质沥青和sbs改性剂加入胶体磨中进行剪切,胶体磨研磨转速控制在

6000r/min,温度控制在175℃,研磨时间为15min,得低掺量sbs改性沥青,备用;

63.(2)将橡胶粉加入低掺量sbs改性沥青中,放入温度为165℃的烘箱中进行预溶胀,时间为30min,得混合物;

64.(3)将混合物加入胶体磨中进行剪切,同时加入4-异丙苯磺酸钠,胶体磨研磨转速控制在6000r/min,温度控制在200℃,研磨时间为6h,得研磨产物;

65.(4)将研磨产物放入高温发育罐中,温度控制为185℃,同时加入硫磺粉,发育40min,得到脱硫橡胶改性沥青。

66.实施例4

67.本实施例的sma-13高性能橡胶沥青混合料,采用以下质量份数的原料:集料84.6份、脱硫橡胶改性沥青6份、天然沥青0.4份、矿粉9份;制备过程如下:

68.(1)按上述质量份数,将天然沥青和热集料倒入温度为180℃的拌和锅中,拌和90s,得混合料a;

69.(2)将热脱硫橡胶改性沥青加入到步骤(1)的混合料a中,拌和90s,得混合料b;

70.(3)将热矿粉加入到步骤(2)的混合料b中,拌和90s,即得高性能橡胶沥青混合料。

71.上述高性能橡胶沥青混合料集料加热温度为195℃,脱硫橡胶改性沥青加热温度为185℃,拌和温度为180℃,击实/成型温度为170℃。

72.上述步骤(2)的脱硫橡胶改性沥青由以下质量份数的原料制成:齐鲁70#基质沥青84.6份、橡胶粉13份、sbs改性剂2份、4-异丙苯磺酸钠0.2份、硫磺粉0.2份;制备如下:

73.(1)将热基质沥青和sbs改性剂加入胶体磨中进行剪切,胶体磨研磨转速控制在6000r/min,温度控制在175℃,研磨时间为15min,得低掺量sbs改性沥青,备用;

74.(2)将橡胶粉加入低掺量sbs改性沥青中,放入温度为175℃的烘箱中进行预溶胀,时间为35min,得混合物;

75.(3)将混合物加入胶体磨中进行剪切,同时加入4-异丙苯磺酸钠,胶体磨研磨转速控制在6000r/min,温度控制在200℃,研磨时间为7h,得研磨产物;

76.(4)将研磨产物放入高温发育罐中,温度控制为185℃,同时加入硫磺粉,发育40min,得到脱硫橡胶改性沥青。

77.对比例1

78.本对比例采用ac-20沥青混合料级配,沥青采用sbs改性沥青。具体操作步骤如下:将按照级配设计称重好的热集料加入到规定温度的拌和锅中,拌和规定时间,后加入sbs改性沥青拌和均匀,最后加入矿粉等填料拌和均匀,即得ac-20sbs改性沥青混合料。

79.上述热拌沥青混合料集料加热温度为190℃,沥青加热温度为165℃,拌和温度为180℃,击实/成型温度为170℃;sbs改性沥青占混合料质量的4.3%,集料占混合料质量的95.7%。所得ac-20sbs改性沥青混合料的具体技术指标见表1。

80.对比例2

81.本对比例采用ac-20沥青混合料级配,沥青采用普通橡胶改性沥青,具体操作步骤如下:将按照级配设计称重好的热集料加入到规定温度的拌和锅中,拌和规定时间,后加入普通橡胶改性沥青拌和均匀,最后加入矿粉等填料拌和均匀,即得ac-20橡胶沥青混合料。

82.上述热拌沥青混合料集料加热温度为195℃,沥青加热温度为170℃,拌和温度为185℃,击实/成型温度为175℃;普通橡胶改性沥青占混合料质量的4.5%,集料占混合料质

量的95.5%。所得ac-20橡胶沥青混合料的具体技术指标见表1。

83.上述普通橡胶改性沥青由以下质量份数的原料制成:齐鲁70#基质沥青84.8份、60目橡胶粉15份、稳定剂(硫磺粉)0.2份;制备步骤如下:将石油沥青加热到160℃,加入60目橡胶粉,开始剪切并逐渐升温,升温至190℃,保持温度,剪切速率为5000r/min,剪切时间为1.5h。随后将剪切好的混合物和稳定剂放入搅拌机中进行搅拌发育,保持温度为180℃,搅拌时间40min,即得本对比例的普通胶粉改性沥青。

84.对比例3

85.本对比例采用sma-13沥青混合料级配,沥青采用sbs改性沥青,具体操作步骤如下:将按照级配设计称重好的热集料加入到规定温度的拌和锅中,拌和规定时间,后加入sbs改性沥青拌和均匀,最后加入矿粉等填料拌和均匀,即得sma-13sbs改性沥青混合料。

86.上述热拌沥青混合料集料加热温度为190℃,沥青加热温度为165℃,拌和温度为180℃,击实/成型温度为170℃;sbs改性沥青占混合料质量的5.8%,集料占混合料质量的94.2%。所得sma-13改性沥青混合料的具体技术指标见表1。

87.对比例4

88.本对比例同实施例1的ac-20高性能橡胶沥青混合料,所不同的是,脱硫橡胶改性沥青的制备过程如下:

89.(1)将热基质沥青和sbs改性剂加入胶体磨中进行剪切,胶体磨研磨转速控制在5000r/min,温度控制在170℃,研磨时间为20min,得低掺量sbs改性沥青,备用;

90.(2)将橡胶粉加入低掺量sbs改性沥青中,放入温度为170℃的烘箱中进行预溶胀,时间为35min,得混合物;

91.(3)将混合物加入胶体磨中进行剪切,同时加入增溶剂,胶体磨研磨转速控制在4000r/min,温度控制在185℃-190℃之间,研磨时间为2h,得研磨产物;

92.(4)将研磨产物放入高温发育罐中,温度控制为185℃,同时加入硫磺粉,发育50min,得到脱硫橡胶改性沥青。

93.性能检测

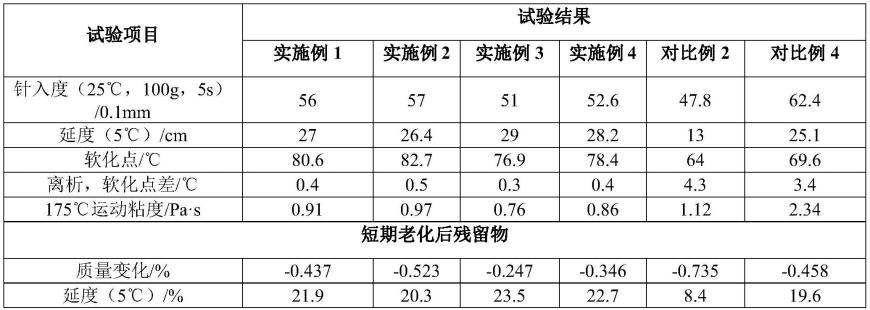

94.检测方法按照《公路工程沥青及沥青混合料试验规程》(jtg e20-2011)进行体积指标、动稳定度、弯拉应变、冻融劈裂试验。试验结果如下表,表1为本发明实施例中制得的脱硫橡胶改性沥青的性能测试结果;表2为本发明制得的沥青混合料性能测试结果。

95.表1

[0096][0097]

表2

[0098][0099][0100]

由表1可知,本发明制得的脱硫橡胶改性沥青,相比对比例2的普通橡胶改性沥青,其高温性能、低温性能、存储稳定性以及抗老化性能均得到明显提升,且粘度低,施工和易性好。相比对比例4的脱硫橡胶改性沥青,其低温性能及抗老化性能基本相当,但高温性能、存储稳定性明显提升,且粘度明显降低,施工和易性好。

[0101]

采用本发明的脱硫橡胶改性沥青进一步与集料、天然沥青和矿粉制备沥青混合料,通过软硬沥青复配,制得的沥青混合料可以很好的满足高等级路面高温抗变形的能力。沥青混合料的具体性能参见表2。由表2可知,在相同的ac-20沥青混合料级配条件下,与对比例1相比,本发明实施例1、实施例2的高性能橡胶沥青混合料的高温抗车辙、低温抗开裂以及抗水损害性能均明显提升。与对比例2相比,本发明实施例1、实施例2的高性能橡胶沥青混合料的高温抗车辙以及抗水损害性能得到明显提升,低温性能略有提升,说明增强剂天然沥青与橡胶沥青能够同时对沥青混合料性能进行改性,增强剂天然沥青对沥青混合料的低温性能没有影响。与对比例4相比,实施例1的低温性能及抗水损害性能有明显提升,高温性能略有提升;但实施例2的高温性能相较对比例并没有优势,分析原因在于高温性能的改善主要通过天然沥青干法改性来获得,实施例2由于加入了0.6%的天然沥青,相比对比例4加入0.7%的天然沥青有所减少,使得干法改性作用削弱,因此制得的混合料的高温性能略逊于对比例4,但实施例2采用的是本发明脱硫橡胶沥青,其低温性能远优于对比例4。

[0102]

在相同的sma-13沥青混合料级配条件下,与对比例3相比,本发明实施例3、实施例4的高性能橡胶沥青混合料的高温抗车辙、低温抗开裂以及抗水损害性能均有明显提升,说明该发明阐述的高性能橡胶沥青混合料应用于sma-13级配类型中具有优异的路用性能。

[0103]

上述具体实施方式不能作为对本发明保护范围的限制,对于本技术领域的技术人员来说,对本发明实施方式所做出的任何替代改进或变换均落在本发明的保护范围内。

[0104]

本发明未详述之处,均为本技术领域技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1