抗菌型的光固化3D打印生物陶瓷材料及其制备方法与应用与流程

抗菌型的光固化3d打印生物陶瓷材料及其制备方法与应用

技术领域

1.本发明属于生物陶瓷材料及增材制造技术领域,具体涉及一种抗菌型的光固化3d打印生物陶瓷材料及其制备方法与应用。

背景技术:

2.3d打印作为一项增材制造技术,因其可个性化定制的成型优势,在临床骨缺损治疗中具有不可替代的地位。立体光固化3d打印作为常用的3d打印技术之一,具有成型速度快、精度高等优点,能够用于制造加工难度较大的复杂结构和薄壁空心结构。

3.三周期极小曲面是在欧氏空间内沿x、y、z轴方向呈周期性变化且平均曲率为零的曲面。相较于传统结构,其多孔结构应力分散均匀同时相互贯通,整体的稳定性和空间排布更为优良。同时有研究表明人体内骨小梁表面的平均曲率为零,而三周期极小曲面所形成的光滑无限曲面是模拟松质骨空间形态的理想几何结构,为骨组织修复提供了优良的力学支撑和生长环境。但同时,三周期极小曲面也对打印材料的性能提出了更高的要求。

4.传统的生物陶瓷材料主要成分为磷酸钙,近似天然骨骼,具有良好的生物相容性,开发作为医疗植入物符合人类健康卫生标准。但磷酸钙陶瓷并不具备明显的抗菌性能,植骨时可能产生骨感染现象,增加治疗时间、难度和患者痛苦,同时磷酸钙陶瓷的力学性能较差,限制了其在临床手术中的应用。

5.现有技术中,为了提高磷酸钙生物陶瓷的抗菌性能,通常通过添加无机抗菌剂加以解决。无机抗菌材料虽具有抗菌广谱性、稳定性好、不会使细菌产生耐药性、毒性较低等优点,但大部分的无机抗菌材料存在生物相容性不佳,与生物陶瓷之间的结合力相对较弱等缺陷,作为抗菌剂使用时,抗菌成分的释放时间相对较短,无法达到长效抗菌的效果,更无法改善生物陶瓷自身的力学性能。

6.因此,亟需开发一种生物相容性好、降解速度慢且具有较好力学性能的抗菌型生物陶瓷材料。

技术实现要素:

7.本发明提出一种抗菌型的光固化3d打印生物陶瓷材料及其制备方法与应用,以解决现有技术中存在的一个或多个技术问题,至少提供一种有益的选择或创造条件。

8.为克服上述技术问题,本发明的第一个方面提供了一种光固化3d打印生物陶瓷材料。

9.具体地,一种光固化3d打印生物陶瓷材料,所述光固化3d打印生物陶瓷材料的制备原料包括无机粉体和光敏树脂预混液;所述无机粉体包括金属氧化物粉体和磷酸钙盐陶瓷粉体;所述金属氧化物粉体为氧化锌、氧化铜、氧化钛、氧化锡中的任一种。

10.本发明以磷酸钙盐陶瓷粉体作为生物陶瓷的基体材料,选择特定的金属氧化物粉体氧化锌、氧化铜或氧化钛作为抗菌剂,一方面利用溶出的抗菌金属离子,接触细菌破坏细胞膜导致细胞内容物的溶出;另一方面通过产生活性氧造成氧化压力,使得dna、细胞膜、蛋

白质的损伤,从而使细菌丧失其生物学活性而完成杀菌过程。同时,本发明的抗菌剂金属氧化物加入磷酸钙盐生物陶瓷基体后,在高温下可作为烧结助剂,促使生物陶瓷致密化,从而提高生物陶瓷的力学强度。且加入金属氧化物后的磷酸钙盐生物陶瓷材料,晶粒之间联系更为紧密,晶体结构破坏困难,降解速度慢,离子溶出速度放缓,可有效克服现有生物陶瓷材料抗菌时间短暂的缺点。此外,本发明的抗菌剂金属氧化物具有良好生物相容性以及可降解性,作为生物陶瓷材料时,无需二次手术取出,可避免二次手术创伤,减轻病人痛苦,对于生物医学工程领域具有重要的应用价值。

11.优选的,所述金属氧化物粉体为氧化铜。

12.优选的,所述磷酸钙盐陶瓷粉体选自α-磷酸三钙、β-磷酸三钙、羟基磷灰石、磷酸四钙、磷酸八钙、磷酸氢钙中的至少一种。这些磷酸钙盐均具有良好的生物相容性,植入机体后,可与骨骼直接融合,是良好生物陶瓷基体。

13.优选的,所述金属氧化物粉体与所述磷酸钙盐陶瓷粉体的摩尔比为(0.5-10):100;更优选的,所述金属氧化物粉体与所述磷酸钙盐陶瓷粉体的摩尔比为(1-5):100。

14.优选的,所述无机粉体与所述光敏树脂预混液的质量体积比为(40-80):(20-60)g/ml;更优选的,所述无机粉体与所述光敏树脂预混液的质量体积比为(60-70):(30-40)g/ml。

15.优选的,所述光敏树脂预混液包括光敏树脂、分散剂和光引发剂。

16.优选的,所述光引发剂与所述光敏树脂的体积比为(0.5-3):(20-80)。

17.优选的,所述分散剂的添加量为所述无机粉体的0.25-5wt%。

18.优选的,所述光敏树脂选自三丙二醇二丙烯酸酯、醋酸乙烯酯、丙烯酸丁酯、1,6-己二醇二丙烯酸酯、三丙二醇二丙烯酸酯、三羟甲基丙烷三丙烯酸酯中的至少一种。

19.优选的,所述分散剂选自disperbyk-110、disperbyk-111、disperbyk180、disperbyk2159、磷酸酯s18中的至少一种。

20.优选的,所述光引发剂选自光引发剂184d、1-羟环己基苯酮、苯基双(2,4,6-三甲基苯甲酰基)氧化膦、2,4,6-三甲基苯甲酰基-二苯基氧化膦中的至少一种。

21.优选的,所述磷酸钙盐陶瓷粉体的粒径为100-1000nm。

22.优选的,所述金属氧化物粉体的粒径为10-100μm。

23.本发明的第二个方面提供了一种光固化3d打印生物陶瓷材料的制备方法。

24.具体地,一种光固化3d打印生物陶瓷材料的制备方法,包括以下步骤:

25.(1)将无机粉体加入到光敏树脂预混液中混合,得陶瓷浆料;

26.(2)将所述陶瓷浆料采用3d打印后,经分层光固化成型,得陶瓷素坯;

27.(3)将所述陶瓷素坯进行脱脂、烧结,得所述光固化3d打印生物陶瓷材料。

28.优选的,步骤(1)中,所述混合的条件为在常温常压下进行球磨,使各组分分散均匀。

29.优选的,步骤(2)中,所述3d打印前还包括以下步骤:采用三维建模软件设计多孔陶瓷支架的tpms-gyroid(三周期极小曲面-螺旋)三维贯通结构并创建模型,通过利用grasshopper(一种可视化编程语言)参数化插件调整结构壁厚孔隙率等打印参数,并将其保存为stl格式文件,导入到立体光固化3d打印机中。

30.优选的,步骤(2)中,所述3d打印的参数为:激光功率为10-1000mw,激光扫描速度

为0.5-80m/s,光斑直径为10-150μm。

31.优选的,步骤(2)中,所述分层的厚度为25-200μm。

32.优选的,步骤(2)中,所述光固化成型的光源波长为350-450nm。

33.优选的,步骤(3)中,在进行脱脂之前还包括将所述陶瓷素坯浸入清洗液,进行超声清洗掉未固化浆料,然后用去离子水洗净、干燥的步骤。

34.优选的,步骤(3)中,所述脱脂烧结的温度为900-1100℃。

35.优选的,步骤(3)中,所述脱脂烧结的温度制度为:先以1-10℃/min的升温速率从室温升温至500-700℃,保温1.5-2.5h;然后以1-5℃/min的升温速率升温至900-1100℃,保温1.5-2.5h;最后自然冷却至室温。

36.本发明的第三个方面提供了一种光固化3d打印生物陶瓷材料的应用。

37.具体地,一种生物陶瓷支架,所述生物陶瓷支架包含上述的光固化3d打印生物陶瓷材料,所述生物陶瓷支架具有三周期极小曲面结构。

38.优选的,所述三周期极小曲面结构通过rhino建模软件设计,并通过对壁厚和结构单元数量的调控控制整体结构的孔隙率。

39.优选的,所述生物陶瓷支架含有多级孔隙,所述多级孔隙的尺寸为300-1000μm,孔隙率为20-80%。

40.本发明的上述技术方案相对于现有技术,至少具有如下技术效果或优点:

41.本发明通过在磷酸钙盐生物陶瓷基体中添加特定的金属氧化物粉体氧化锌、氧化铜、氧化钛或氧化锡作为抗菌剂,可实现良好的抗菌效果,使细菌存活率下降至29.63%,且具有良好的抗菌持久性;同时,金属氧化物在高温下可作为烧结助剂,促使生物陶瓷致密化,从而提高生物陶瓷的力学强度,实现抗压强度达7.8mpa,相对单一磷酸钙盐生物陶瓷的抗压强度大幅度提升。本发明的抗菌生物陶瓷材料还具有良好的生物相容性及可降解性,可与机体融为一体,无需二次手术取出。

42.本发明的生物陶瓷材料可适用于立体光固化3d打印成型技术,相较于其他的成型方式,光固化3d打印具有成型速度快、精度高等优点,能够解决特殊部位植骨需求。可实现类似于松质骨结构的三维贯通的tpms-gyroid仿生多孔结构的制造,同时可将孔隙率参照人体松质骨孔隙率范围在10-90%区间范围参数化控制,以有效促进营养物质运输和代谢废物输送,增强骨再生,进一步提高生物陶瓷材料的生物相容性。

附图说明

43.图1为本发明实施例1的生物陶瓷支架的三维建模设计图;

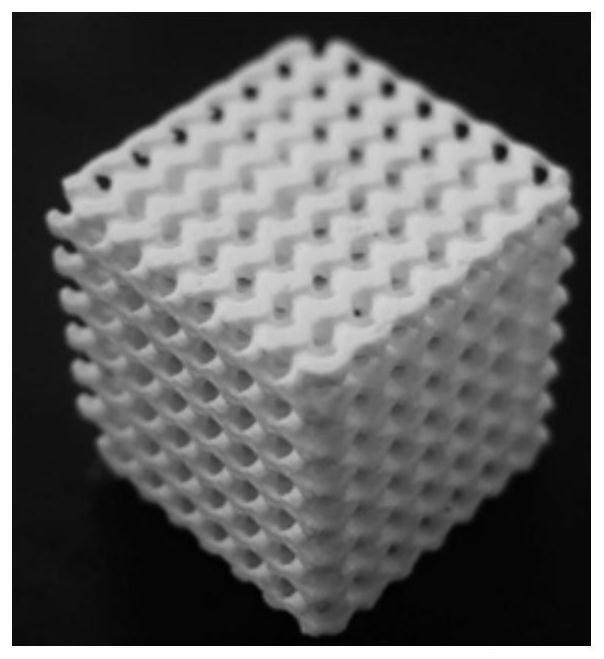

44.图2为本发明实施例1的生物陶瓷支架素烧坯体;

45.图3为本发明实施例1脱脂烧结后的生物陶瓷支架;

46.图4为本发明实施例3-5及对比例1的生物陶瓷支架的xrd曲线图;

47.图5为发明实施例3-5和对比例1的生物陶瓷支架的sem图。

具体实施方式

48.以下通过实施例对本发明进行具体描述,以便于所属技术领域的人员对本发明的理解,有必要在此特别指出的是,实施例只是用于对本发明做进一步说明,不能理解为对本

发明保护范围的限制,所属领域技术人员,根据上述发明内容对本发明作出的非本质性的改进和调整,应仍属于本发明的保护范围,同时,下述所提及的原料未详细说明的,均为市售产品,未详细提及的工艺步骤或制备方法均为本领域技术人员所知晓的工艺步骤或制备方法。

49.实施例1

50.一种光固化3d打印生物陶瓷材料,其制备原料包括无机粉体(α-磷酸三钙粉体和氧化锌粉体)和光敏感树脂预混液(光敏树脂三丙二醇二丙烯酸酯和丙烯酸丁酯、分散剂disperbyk-110和光引发剂2,4,6-三甲基苯甲酰基-二苯基氧化膦)。其中:氧化锌粉体和α-磷酸三钙粉体的摩尔比为1:100;2,4,6-三甲基苯甲酰基-二苯基氧化膦和光敏树脂的体积比为1:20;三丙二醇二丙烯酸酯和丙烯酸丁酯的体积比为1:1;分散剂disperbyk-110的添加量为无机粉体的0.5wt%;无机粉体与光敏树脂预混液的质量体积比为60:40g/ml;α-磷酸三钙粉体的粒径为200nm;氧化锌粉体的粒径为20μm。

51.一种光固化3d打印生物陶瓷材料的制备方法,包括以下步骤:

52.(1)在三丙二醇二丙烯酸酯和丙烯酸丁酯中先加入disperbyk-110,再加入2,4,6-三甲基苯甲酰基-二苯基氧化膦,在行星球磨机中混合均匀,得光敏树脂预混液;

53.(2)将α-磷酸三钙粉体和氧化锌粉体分三次加入(每次加入的质量相同)到步骤(1)制得的光敏树脂预混液中,并依次在200r/min、250r/min、300/min转速常温常压下进行球磨2小时,使各组分分散均匀,得陶瓷浆料;

54.(3)采用rhino建模软件设计多孔陶瓷支架的tpms-gyroid三维贯通结构并创建模型(如图1所示),通过利用grasshopper参数化插件调整结构壁厚孔隙率等打印参数,并将其保存为stl格式文件,导入到立体光固化3d打印机中;

55.(4)将步骤(2)制得的陶瓷浆料倒入立体光固化3d打印机的粒槽中,调整光固化3d打印机的打印参数,使陶瓷浆料逐层固化,其中:3d打印的参数为:光固化成型的光源波长为355nm;激光功率为500mw,激光扫描速度为30m/s,光斑直径为20μm;分层的厚度为100μm;得陶瓷素坯(如图2所示);

56.(5)将步骤(4)制得的陶瓷素坯浸入清洗液中,超声清洗掉未固化的陶瓷浆料,再用去离子水洗净干燥后,置于马弗炉中脱脂烧结,其中:脱脂烧结的温度制度为:先以5℃/min的升温速率从室温升温至500℃,保温2h;然后以5℃/min的升温速率升温至1100℃,保温2h;最后自然冷却至室温,制得本实施例的生物陶瓷支架(如图3所示)。

57.由图1-3可知,3d打印后的陶瓷素坯(图2)和经脱烧成后的生物陶瓷支架(图3)均与计算三维建模软件设计多孔陶瓷支架的模型(图1)结构保持一致,且打印的孔隙结构联通完整、清晰,成型和烧结效果好,未发现有孔隙堵塞、分层或破损现象。

58.实施例2

59.一种光固化3d打印生物陶瓷材料,其制备原料包括无机粉体(β-磷酸三钙粉体和氧化钛粉体)和光敏感树脂预混液(光敏树脂三丙二醇二丙烯酸酯和三羟甲基丙烷三丙烯酸酯、分散剂磷酸酯s18和光引发剂2,4,6-三甲基苯甲酰基-二苯基氧化膦)。其中:氧化钛粉体和β-磷酸三钙粉体的摩尔比为3:100;2,4,6-三甲基苯甲酰基-二苯基氧化膦和光敏树脂的体积比为1:30;三丙二醇二丙烯酸酯和三羟甲基丙烷三丙烯酸酯的体积比为1:3;分散剂磷酸酯s18的添加量为无机粉体的1wt%;无机粉体与光敏树脂预混液的质量体积比为

70:30g/ml;α-磷酸三钙粉体的粒径为300nm;氧化锌粉体的粒径为30μm。

60.一种光固化3d打印生物陶瓷材料的制备方法,包括以下步骤:

61.(1)在三丙二醇二丙烯酸酯和三羟甲基丙烷三丙烯酸酯中先加入磷酸酯s18,再加入2,4,6-三甲基苯甲酰基-二苯基氧化膦,在行星球磨机中混合均匀,得光敏树脂预混液;

62.(2)将β-磷酸三钙粉体和氧化钛粉体分三次加入(每次加入的质量相同)到步骤(1)制得的光敏树脂预混液中,并依次在200r/min、250r/min、250/min转速常温常压下进行球磨2小时,使各组分分散均匀,得陶瓷浆料;

63.(3)采用rhino建模软件设计多孔陶瓷支架的tpms-gyroid三维贯通结构并创建模型,通过利用grasshopper参数化插件调整结构壁厚孔隙率等打印参数,并将其保存为stl格式文件,导入到立体光固化3d打印机中;

64.(4)将步骤(2)制得的陶瓷浆料倒入立体光固化3d打印机的粒槽中,调整光固化3d打印机的打印参数,使陶瓷浆料逐层固化,其中:3d打印的参数为:光固化成型的光源波长为355nm;激光功率为200mw,激光扫描速度为30m/s,光斑直径为50μm;分层的厚度为50μm;得陶瓷素坯;

65.(5)将步骤(4)制得的陶瓷素坯浸入清洗液中,超声清洗掉未固化的陶瓷浆料,再用去离子水洗净干燥后,置于马弗炉中脱脂烧结,其中:脱脂烧结的温度制度为:先以2℃/min的升温速率从室温升温至600℃,保温2h;然后以1℃/min的升温速率升温至900℃,保温2h;最后自然冷却至室温,制得本实施例的生物陶瓷支架。

66.实施例3

67.一种光固化3d打印生物陶瓷材料,其制备原料包括无机粉体(羟基磷灰石粉体和氧化铜粉体)和光敏感树脂预混液(光敏树脂三丙二醇二丙烯酸酯和1,6-己二醇二丙烯酸酯、分散剂disperbyk-111和disperbyk180、光引发剂苯基双(2,4,6-三甲基苯甲酰基)氧化膦)。其中:氧化铜粉体和羟基磷灰石粉体的摩尔比为1:100;苯基双(2,4,6-三甲基苯甲酰基)氧化膦和光敏树脂的体积比为0.5:20;三丙二醇二丙烯酸酯和1,6-己二醇二丙烯酸酯的体积比为1:3;分散剂的添加量为无机粉体的2wt%;disperbyk-111和disperbyk180的质量比为1:1;无机粉体与光敏树脂预混液的质量体积比为70:30g/ml;α-磷酸三钙粉体的粒径为300nm;氧化锌粉体的粒径为40μm。

68.一种光固化3d打印生物陶瓷材料的制备方法,包括以下步骤:

69.(1)在三丙二醇二丙烯酸酯和1,6-己二醇二丙烯酸酯中先加入disperbyk-111和disperbyk180,再加入苯基双(2,4,6-三甲基苯甲酰基)氧化膦,在行星球磨机中混合均匀,得光敏树脂预混液;

70.(2)将羟基磷灰石粉体和氧化锌粉体分三次加入(每次加入的质量相同)到步骤(1)制得的光敏树脂预混液中,并依次在200r/min、250r/min、250/min转速常温常压下进行球磨2小时,使各组分分散均匀,得陶瓷浆料;

71.(3)采用rhino建模软件设计多孔陶瓷支架的tpms-gyroid三维贯通结构并创建模型,通过利用grasshopper参数化插件调整结构壁厚孔隙率等打印参数,并将其保存为stl格式文件,导入到立体光固化3d打印机中;

72.(4)将步骤(2)制得的陶瓷浆料倒入立体光固化3d打印机的粒槽中,调整光固化3d打印机的打印参数,使陶瓷浆料逐层固化,其中:3d打印的参数为:光固化成型的光源波长

为405nm;激光功率为5mw,激光扫描速度为1m/s,光斑直径为50μm;分层的厚度为25μm;得陶瓷素坯;

73.(5)将步骤(4)制得的陶瓷素坯浸入清洗液中,超声清洗掉未固化的陶瓷浆料,再用去离子水洗净干燥后,置于马弗炉中脱脂烧结,其中:脱脂烧结的温度制度为:先以1℃/min的升温速率从室温升温至700℃,保温2h;然后以1℃/min的升温速率升温至1100℃,保温2h;最后自然冷却至室温,制得本实施例的生物陶瓷支架。

74.实施例4

75.实施例4与实施例3的区别在于,实施例4的光固化3d打印生物陶瓷材料中氧化铜粉体和羟基磷灰石粉体的摩尔比为3:100,其他制备原料及添加量、光固化3d打印生物陶瓷材料的制备方法均与实施例3相同。

76.实施例5

77.实施例5与实施例3的区别在于,实施例5的光固化3d打印生物陶瓷材料中氧化铜粉体和羟基磷灰石粉体的摩尔比为5:100,其他制备原料及添加量、光固化3d打印生物陶瓷材料的制备方法均与实施例3相同。

78.对比例1

79.对比例1(对照组)与实施例3的区别在于,对比例1的光固化3d打印生物陶瓷材料中未添加金属氧化物粉体,其他制备原料及添加量、光固化3d打印生物陶瓷材料的制备方法均与实施例3相同。

80.性能测试

81.1.xrd分析

82.将实施例3-5及对比例1制得的生物陶瓷支架样品,进行xrd检测分析,检测结果如图4,图4中横坐标2theta表示2θ角,纵坐标intensity表示强度。由图4可知,加入金属氧化物氧化铜后的实施例3-5,仍保持原有的磷酸钙物相,但是相对于未添加氧化铜粉体的对比例1,峰位出现小角度偏移,说明金属离子进入了钙离子的晶格,但并未形成新的物相。

83.2.显微结构

84.将实施例3-5及对比例1制得的生物陶瓷支架样品,进行sem微观结构测试,测试结果如图5所示,其中:图5a为对比例1制备的生物陶瓷支架样品,图5b、图5c和图5d分别表示实施例3、4和5制备的生物陶瓷支架样品。由图5可知,随着金属氧化物的加入量增加,生物陶瓷致密程度也随之增加,说明金属氧化物起到了烧结助剂的作用。

85.3.力学性能

86.依据检测标准gb/t 4740-1999,测试实施例1-5及对比例1所制得的生物陶瓷支架的抗压强度,测试结果如表1所示。

87.表1:各实施例和对比例的生物陶瓷支架的抗压强度对比表

88.样品实施例1实施例2实施例3实施例4实施例5对比例1抗压强(mpa)1.522.84.57.80.5

89.由表1可知,在生物陶瓷基体中添加金属氧化物氧化铜、氧化钛或氧化锌的实施1-5,相对于未添加金属氧化物的对比例1,其抗压强度均更佳,尤其是添加氧化铜的实施例5,其抗压强度是对比例1的15.6倍。说明本发明的金属氧化物可有效提高生物陶瓷支架的机械强度。

90.4.抗菌性

91.依据检测标准jc/t 897-2014,测试实施例1-5及对比例1所制得的生物陶瓷支架的细菌存活率,测试结果如表2所示。

92.表2:各实施例和对比例的生物陶瓷支架的抗菌性对比表

93.样品实施例1实施例2实施例3实施例4实施例5对比例1细菌存活率(%)91.3382.5177.7829.6356.7992.59

94.由表2可知,在生物陶瓷基体中添加金属氧化物氧化铜、氧化钛或氧化锌的实施1-5,其抗菌性能比未添加金属氧化物的对比例1更佳;添加氧化铜的实施例3-5,其抗菌性能明显优于添加氧化钛和氧化锌的实施例1-2,且添加量为3%的实施例4,其抗菌效果最优。说明本发明的金属氧化物均具有一定的抗菌性能。

95.显然,上述实施例仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1