基于SLA光固化3D打印制备电解质支撑体的方法

基于sla光固化3d打印制备电解质支撑体的方法

技术领域

1.本发明属于电解质制备技术领域,具体涉及一种基于sla光固化3d打印制备电解质支撑体的方法。

背景技术:

2.固体氧化物燃料电池(sofc)是直接将化学能转化为电能的高效环保型发电装置,在汽车工业、区域供电、航天航空、军事等领域均有广泛应用。按支撑体的不同,sofc可分为电解质支撑sofc,阳极支撑sofc和阴极支撑sofc,其中电解质支撑sofc因其机械性能好、电池性能稳定被广泛应用。电解质支撑体的制备方法主要包括干压法、流延法和相转化法。干压法是将定量预先处理过的粉末加入定制金属模具中,施以压力使其成为致密坯体,该方法操作简单,但干压成型时粉末极易团聚,压制厚度较大的坯体时会出现内部密度不均匀问题,因此该方法仅适合结构简单的扁平形状产品成型,且后期烧结过程中由于坯体内部干压应力的原因易产生微裂纹,影响产品质量。流延成型法是指在陶瓷粉料悬浮液中加入适量的溶剂、分散剂、粘结剂等添加剂,充分搅拌混合得到均匀稳定的悬浮液,在流延机上制备一定厚度的片的方法,具有工艺参数稳定、生产效率高、规模化生产、重复性好的优势,但流延法对混合悬浮液要求较高,烧结过程中极易发生坯体弯曲,而且流延后制备一定面积的电解质片时需要冲压,容易导致电解质片开裂或出现内部微观缺陷。相转化法是利用陶瓷粉体铸膜液与环境进行溶剂和非溶剂传质交换过程,使原来稳态溶液产生液-液相分离,最终固化成膜,该方法成产成本低、工艺操作简单、适合片批量生产,特别适合管式sofc组件。

3.传统的sofc电解质支撑体制备方法具有明显优势,但只能制备结构简单的片或者单管,很难制备蜂窝状、块体立体通道等复杂结构sofc支撑体,更无法实现多种复杂结构制备的即时切换。而且,若采用现有电解质支撑体制备工艺来制备sofc电堆,工艺也相当复杂且产生诸多稳定性问题。电解质支撑sofc电堆通常先采用流延法制备电解质支撑体,然后在电解质支撑体上涂刷阴极层和阳极层形成单电池,再将多个单电池经与气体通道板组装形成板式电池堆;或是先经相转化纺丝法制备电解质支撑的中空纤维管,然后在管内和管外分别浸渍阳极和阴极形成单电池,再由多个单电池组装密封为管式电池堆。

4.可以看出,目前电池堆都经由单电池的制备再组装过程,步骤多耗时费力,导致电堆稳定性差;而且电堆组装中使用多种不同材质的连接体和密封件,与电堆主体陶瓷材料热膨胀系数不同,导致电堆在运行过程中产生热应力,造成电池堆机械性能破坏,电化学性能退化严重,稳定性和持久性变差。

5.中国专利cn113497266a公开一种电解质层的制备方法及其应用,包括电解质浆料配制、丝网印刷电解质以及电解质烧结三个过程,解决了丝网印刷制备的电解质层应用于燃料电池/电解池时损耗大、功率低的技术问题。但是该工艺只能用于sofc电解质片制备上,一些复杂结构的电解质支撑体无法通过该工艺制备,而且该方法对悬浮液制备的要求高,电解质片受悬浮液粘度、丝网目数、印刷方式和次数影响大,人工依赖性强,不利于固体

氧化物燃料电池的工业化。

6.中国专利cn112436171a公开一种固体电解质支撑体及其制备方法和应用,具体涉及一种固体电解质支撑体及其制备方法和应用。所述电解质支撑体由微通道层和致密层组成;其中所述的微通道结构一端横截面为∩形并与致密层相连,另一端横截面贯穿支撑体与外界相通。所述的致密层厚度为0.5-10μm。该发明所制备的电解质支撑体,用于离子传输的致密层厚度小,解决了现有电池电解质支撑体厚度大,离子传输距离大的问题;∩型电极/电解质界面有效增加电化学反应位点,有效降低了极化损失,该发明所述支撑体应用于电池降低了欧姆损失和极化损失,同时改善电极/电解质界面的结合强度,提高电池稳定性。但是该工艺很难实现结构复杂、具有较大厚度要求的sofc组件,后期组装电池堆的过程中仍无法摆脱繁琐手工密封过程。

7.中国专利cn109346752a公开一种电解质支撑的固体氧化物燃料电池锆基电解质薄膜的制备方法,属于固体氧化物燃料电池电解质薄膜的制备技术领域,该发明采用干压-加热-淬冷-煅烧四个步骤制备,可根据电解质粉末的质量精确制备所需厚度的电解质薄膜,所得薄膜致密均匀。但是干压法成型时粉末极易团聚,压制厚度较大的坯体时会出现内部密度不均匀问题,而且后期烧结过程中由于坯体内部干压应力的原因易产生微裂纹,影响产品质量。

技术实现要素:

8.本发明的目的是提供一种基于sla光固化3d打印制备电解质支撑体的方法,提高了陶瓷浆料的体积固含量,从而提高了电解质支撑体的物理性能和机械性能。

9.本发明所述的基于sla光固化3d打印制备电解质支撑体的方法,是将陶瓷浆料通过sla光固化3d打印制备电解质支撑体生坯,经脱脂、烧结处理制得电解质支撑体,陶瓷浆料的制备为:向光敏树脂单体混合物中加入陶瓷粉体、分散剂、助烧结剂,之后加入光引发剂,混合均匀后真空脱泡,得到陶瓷浆料。

10.其中:

11.所述的光敏树脂单体混合物为丙烯酸异辛酯(eha)、1,6-己二醇二丙烯酸酯(hdda)、丙氧基化新戊二醇二丙烯酸酯(ponpgda)、甲基丙烯酸异冰片酯(iboma)、季戊四醇乙氧基(5)四丙烯酸酯(pptta)或三羟甲基丙烷三丙烯酸酯(tmpta)等单官能团活性稀释剂、双官能团活性稀释剂和多官能团活性稀释剂中的两种或多种;

12.所述的陶瓷浆料的制备为:向光敏树脂单体混合物中加入陶瓷粉体、分散剂、流平剂以及消泡剂、助烧结剂,之后加入光引发剂,混合均匀后真空脱泡,得到陶瓷浆料。

13.所述的光敏树脂单体混合物与陶瓷粉体的质量比为1:5.5~9,分散剂的含量为陶瓷粉体质量的0.1%~5%;助烧结剂的含量为陶瓷粉体质量的0.2%~3%;光引发剂的含量为光敏树脂单体混合物质量的0.3%~5%;流平剂的含量为光敏树脂单体混合物质量的0.1%~2%;消泡剂的含量为光敏树脂单体混合物质量的0.1%~3%。

14.所述的陶瓷粉体为氧化锆基陶瓷粉体、氧化铈基陶瓷粉体或镓酸镧基陶瓷粉体中的一种或多种;氧化锆基陶瓷粉体、氧化铈基陶瓷粉体的结构为xay

1-ao2-δ

或(x2o3)a(yo2)

1-a

;其中,x为钙、钇、钪、钐、钆或镨金属元素的一种或多种;y为锆、铈或铋金属元素的一种或多种;δ为氧缺位数,0≤a≤1;

15.所述的分散剂为byk分散剂、tego分散剂、solsperse分散剂、kos分散剂、油酸类分散剂或聚乙烯吡咯烷酮中的一种或多种。

16.所述的助烧结剂为al2o3、mgo、cuo、mno2、sio2或tio2中的一种或多种。

17.所述的光引发剂为光引发剂bp、光引发剂mk、光引发剂tpo或光引发剂tx中的一种或多种。

18.所述的消泡剂为巴斯夫-8034a消泡剂、巴斯夫-nxz消泡剂、byk-055消泡剂、byk-555消泡剂、acp-0544消泡剂、十二烷基苯磺酸钠、丙烯酸丁酯或二甲基硅氧烷中的一种或多种。

19.所述的流平剂为丙烯酸类流平剂、有机硅类流平剂或氟碳化合物类流平剂中的一种或多种。

20.所述的基于sla光固化3d打印制备电解质支撑体的方法,包括以下步骤:

21.(1)在计算机上设计电解质模型并转换成分层路径文件导入sla光固化3d打印机;

22.(2)陶瓷浆料制备:向光敏树脂单体混合物中加入陶瓷粉体、分散剂、流平剂以及消泡剂、助烧结剂,之后加入光引发剂,混合均匀后真空脱泡,得到陶瓷浆料;

23.(3)生坯成型:以步骤(2)中得到的陶瓷浆料为原料,以步骤(1)中分层路径文件为模型,采用sla光固化3d打印制备陶瓷生坯,经清洗得到电解质支撑体生坯;

24.(4)脱脂处理:以步骤(3)中得到的电解质支撑体生坯进行分段式脱脂处理,得到电解质支撑体灰坯;

25.(5)烧结处理:以步骤(4)中得到的电解质支撑体灰坯进行升温烧结处理,得到电解质支撑体。

26.其中:

27.步骤(1)中,所述的电解质模型为片状、瓦楞状、单管、蜂窝、独立列管、螺纹状或拓扑结构中的一种或多种。

28.步骤(2)中,所述的球磨时转速为100~500rpm,球磨时间为24~48h,球料比为1:2~4;所述的真空脱泡时的温度为室温,负压为-100~-40kpa,脱泡时间为6~18h。

29.步骤(3)中,所述的sla光固化3d打印的工艺条件为:脉宽参数为20~26%,打印层厚设置20~100μm,光斑尺寸为30~60μm,固化深度为1.1~6倍打印层厚;所述的清洗为将得到的陶瓷生坯浸于乙醇或异丙醇有机溶剂中超声处理1~10min或再结合空气吹扫1~10min。

30.步骤(4)中,所述的脱脂处理的工艺条件为:依据tg-dta曲线,获得失重温度区间和质量保持不变的失重稳定温度点;在电解质支撑体灰坯急剧失重的温度区间,采用0.25~1℃/min的升温速率,并在失重极点保温30~120min;在电解质支撑体灰坯有失重、但失重不明显的温度区间,按照1~2℃/min的升温速率升温,并在失重极点保温30~120min;升至不再失重的温度以后,保温30~120min;按照0.5~2℃/min的降温速率降温至200~300℃,之后自然降温;脱脂处理环境为真空(真空度为0.05~0.1mpa)、空气气氛或氮气气氛。

31.步骤(5)中,所述的升温烧结处理的工艺条件为:在空气气氛下,按照0.5~2℃/min的升温速率将电解质支撑体灰坯升温至1400~1550℃,保温240~360min,再按照0.5~2℃/min的降温速率降温至800℃,之后自然降温。

32.本发明得到的电解质支撑体形貌完整,宏观和微观形貌无缺陷,相对密度达

99.5%以上,电导率达0.02~0.2s/cm。本发明所述的陶瓷粉体粒径为90~800nm,陶瓷浆料体积固含量为30~55%。本发明的陶瓷浆料的粘度为0.3~12pa

·

s(温度为20℃,剪切速度为30s-1

),陶瓷浆料在成型光源照射1~3s固化深度达1.1~6倍打印层厚。

33.本发明的有益效果如下:

34.本发明向光敏树脂单体混合物中加入陶瓷粉体、分散剂、流平剂以及消泡剂、助烧结剂,之后加入光引发剂,从而降低浆料的粘度,使陶瓷粉体在浆料中具有更好的分散性,增加浆料的流动性。在光敏树脂单体混合物聚合形成光敏树脂的过程中将陶瓷粉体包裹在光敏树脂结构中,大大提高了陶瓷浆料中陶瓷粉体的固含量。本发明的陶瓷粉体和分散剂还可以分批次加入,更有利于粘度的降低。

35.本发明创造性地将光敏树脂单体混合物替代光敏树脂加入到陶瓷浆料体系中,再加入陶瓷粉体,最后光敏树脂单体混合物再进行聚合反应,能够使得光敏树脂更多地包覆陶瓷粉体,从而达到了本发明的目的。

36.本发明提供一种基于sla光固化3d打印制备电解质支撑体的方法,通过高固含量、高稳定性和高成型精度的陶瓷浆料开发,结合sla光固化3d打印技术以及脱脂和烧结工艺,成功将光固化3d打印技术用于不同结构电解质支撑体的制备。本发明的方法有利于制备低形变、高精密度和结构复杂的陶瓷组件,具有生产成本低、产品成功率高以及效率高等优点,能够制备物理性能和机械性能良好、致密度高和微观缺陷少的电解质支撑体,其相对密度达99.5%以上,电导率达0.02~0.2s/cm。

37.本发明不仅可以制备片状、瓦楞状、单管、蜂窝、独立列管、螺纹状、拓扑结构等多种简单或复杂结构,实现不同结构的即时切换,而且可实现一体化成型制备sofc电池堆支撑体,避开单电池组装过程,将大大降低电池堆制备难度和成本、提高电池堆运行稳定性。

附图说明

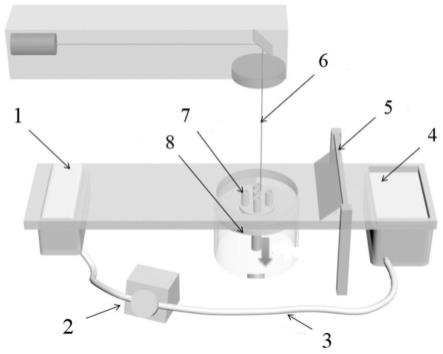

38.图1是本发明sla光固化3d打印流程示意图;

39.其中:1、小料盒陶瓷浆料;2、蠕动泵;3、浆料输送管;4、大料盒陶瓷浆料;5、刮刀;6、激光;7、生坯;8、玻璃平台;

40.图2是经过脱脂和烧结的单管式电解质支撑体;

41.图3是经过脱脂和烧结的蜂窝电解质支撑体;

42.图4是经过脱脂和烧结的独立列管式电解质支撑体;

43.图5是独立列管、单管和蜂窝电解质支撑体表观图像以及其管表面和横截面sem图;

44.其中(a)是独立列管式电解质支撑体表观图像,(b)是单管式电解质支撑体表观图像,(c)是蜂窝电解质支撑体表观图像,(d)是独立列管式电解质支撑体表面的sem图像,(e)是独立列管式电解质支撑体横截面的sem图像。

具体实施方式

45.以下结合实施例对本发明做进一步描述。

46.实施例1

47.(1)在计算机上设计单管式电解质模型并转换成分层路径文件导入sla光固化3d

打印机。

48.(2)陶瓷浆料制备:将60g丙烯酸异辛酯(eha)和40g甲基丙烯酸异冰片酯(iboma)加入大球磨罐中,得到光敏树脂单体混合物,加入粒径为500nm的sm

0.2

ce

0.8

o2粉体256.6g、tego分散剂2.57g,球磨12h;加入sm

0.2

ce

0.8

o2粉体256.6g、tego分散剂2.57g、2g丙烯酸类流平剂以及2g消泡剂十二烷基苯磺酸钠,球磨6h;加入sm

0.2

ce

0.8

o2粉体256.6g、tego分散剂2.57g,球磨2h;加入sm

0.2

ce

0.8

o2粉体85.5g、tego分散剂0.86g,球磨2h;加入4g氧化铝,球磨12h;加入0.8g光引发剂bp,球磨3h;真空干燥箱里脱泡12h,得到固含量为55vol%的陶瓷浆料,其粘度为2.9pa

·

s,成型光源照射3s固化深度达120μm。

49.其中所述的球磨时转速为100rpm,球料比为1:4;所述的脱泡时的温度为室温,负压为-100kpa,脱泡时间为10h。

50.(3)生坯成型:具体的sla光固化3d打印过程如图1所示,以步骤(1)中分层路径文件为模型,使用步骤(2)中得到的陶瓷浆料倒入大料盒中,陶瓷浆料从右边大料盒通过浆料输送管被蠕动泵抽到左边小料盒中,刮刀带动陶瓷浆料从左到右平铺25μm厚的一层在玻璃平台上,多余陶瓷浆料回到大料盒中,然后激光根据电脑切片数据照射固化,固化完成后玻璃平台下降25μm,蠕动泵抽料,刮刀继续平铺,激光照射,如此循环往复直至打印制备陶瓷生坯,经清洗得到电解质支撑体生坯。

51.所述的sla光固化3d打印的工艺条件为:脉宽参数为20%,光斑尺寸为30μm,固化深度为3倍打印层厚;所述的清洗为将得到的陶瓷生坯浸于乙醇溶剂中超声处理1min,再结合空气吹扫10min。

52.(4)脱脂处理:在真空环境下,将步骤(3)中得到的电解质支撑体生坯从25℃按照0.5℃/min的升温速率升温至400℃,保温60min;按照1℃/min的升温速率升温至600℃,保温60min;按照2℃/min的降温速率降温至300℃,之后自然降温,得到电解质支撑体灰坯。

53.(5)烧结处理:在空气气氛下,按照1℃/min的升温速率将步骤(4)中得到的电解质支撑体灰坯升温至1450℃,保温240min,再按照2℃/min的降温速率降温至800℃,之后自然降温,得到电解质支撑体,其相对密度达99.7%,在500℃时电导率达0.02s/cm。该电解质支撑体的结构如图2所示,从烧结体的表观结构来看,外观表面精度高,外形良好无裂缝存在。

54.实施例2

55.(1)在计算机上设计蜂窝电解质模型并转换成分层路径文件导入sla光固化3d打印机。

56.(2)陶瓷浆料制备:将50g丙氧基化新戊二醇二丙烯酸酯(ponpgda)和50g三羟甲基丙烷三丙烯酸酯(tmpta)加入大球磨罐中,得到光敏树脂单体混合物,加入粒径为200nm的gd

0.1

ce

0.9

o2粉体195g、byk分散剂2g,球磨6h;加入gd

0.1

ce

0.9

o2粉体195g、byk分散剂2g、1g有机硅类流平剂以及1gacp-0544消泡剂,球磨6h;加入gd

0.1

ce

0.9

o2粉体195g、byk分散剂2g,球磨3h;加入gd

0.1

ce

0.9

o2粉体65g、byk分散剂0.65g,球磨2h;加入5g二氧化硅,球磨12h;加入1g光引发剂mk,球磨3h;真空干燥箱里脱泡12h,得到固含量为50vol%的陶瓷浆料,其粘度为2.3pa

·

s,成型光源照射3s固化深度达140μm。

57.其中所述的球磨时转速为300rpm,球料比为1:3;所述的脱泡时的温度为室温,负压为-60kpa,脱泡时间为12h。

58.(3)生坯成型:具体的sla光固化3d打印过程如图1所示,以步骤(1)中分层路径文

件为模型,使用步骤(2)中得到的陶瓷浆料倒入大料盒中,陶瓷浆料从右边大料盒通过浆料输送管被蠕动泵抽到左边小料盒中,刮刀带动陶瓷浆料从左到右平铺25μm厚的一层在玻璃平台上,多余陶瓷浆料回到大料盒中,然后激光根据电脑切片数据照射固化,固化完成后玻璃平台下降25μm,蠕动泵抽料,刮刀继续平铺,激光照射,如此循环往复直至打印制备陶瓷生坯,经清洗得到电解质支撑体生坯。

59.所述的sla光固化3d打印的工艺条件为:脉宽参数为25%,光斑尺寸为40μm,固化深度为3倍打印层厚;所述的清洗为将得到的陶瓷生坯浸于异丙醇溶剂中超声处理3min,再结合空气吹扫5min。

60.(4)脱脂处理:在真空环境下,将步骤(3)中得到的电解质支撑体生坯从25℃按照0.25℃/min的升温速率升温至350℃,保温100min;按照1℃/min的升温速率升温至550℃,保温100min;按照1℃/min的降温速率降温至200℃,之后自然降温,得到电解质支撑体灰坯。

61.(5)烧结处理:在空气气氛下,按照1℃/min的升温速率将步骤(4)中得到的电解质支撑体灰坯升温至1550℃,保温240min,再按照2℃/min的降温速率降温至800℃,之后自然降温,得到电解质支撑体,其相对密度达99.6%,在600℃时电导率达0.03s/cm。该电解质支撑体的结构如图3所示,从烧结体的表观结构来看,外观表面精度高,外形良好无裂缝存在。

62.实施例3

63.(1)在计算机上设计独立列管式电解质模型并转换成分层路径文件导入sla光固化3d打印机。

64.(2)陶瓷浆料制备:将80g季戊四醇乙氧基(5)四丙烯酸酯(pptta)和20g 1,6-己二醇二丙烯酸酯(hdda)加入大球磨罐中,得到光敏树脂单体混合物,加入粒径为200nm的(sc2o3)

0.08

(zro2)

0.92

(8scsz)粉体196.3g、kos分散剂2g,球磨6h;加入8scsz粉体196.3g、kos分散剂2g、1g氟碳化合物类流平剂以及1g巴斯夫-nxz消泡剂,球磨6h;加入8scsz粉体196.3g、kos分散剂2g,球磨3h;加入8scsz粉体65.4g、kos分散剂0.65g,球磨2h;加入5g mgo,球磨12h;加入1g光引发剂tx,球磨3h;真空干燥箱里脱泡12h,得到固含量为53vol%的陶瓷浆料,其粘度为2.7pa

·

s,成型光源照射2s固化深度达100μm。

65.其中所述的球磨时转速为500rpm,球料比为1:2;所述的脱泡时的温度为室温,负压为-40kpa,脱泡时间为6h。

66.(3)生坯成型:具体的sla光固化3d打印过程如图1所示,以步骤(1)中分层路径文件为模型,使用步骤(2)中得到的陶瓷浆料倒入大料盒中,陶瓷浆料从右边大料盒通过浆料输送管被蠕动泵抽到左边小料盒中,刮刀带动陶瓷浆料从左到右平铺25μm厚的一层在玻璃平台上,多余陶瓷浆料回到大料盒中,然后激光根据电脑切片数据照射固化,固化完成后玻璃平台下降25μm,蠕动泵抽料,刮刀继续平铺,激光照射,如此循环往复直至打印制备陶瓷生坯,经清洗得到电解质支撑体生坯。

67.所述的sla光固化3d打印的工艺条件为:脉宽参数为26%,光斑尺寸为60μm,固化深度为4倍打印层厚;所述的清洗为将得到的陶瓷生坯浸于乙醇溶剂中超声处理2min,再结合空气吹扫1min。

68.(4)脱脂处理:在真空环境下,将步骤(3)中得到的电解质支撑体生坯从25℃按照0.5℃/min的升温速率升温至425℃,保温120min;按照1.5℃/min的升温速率升温至600℃,

保温120min;按照1.5℃/min的降温速率降温至200℃,之后自然降温,得到电解质支撑体灰坯。

69.(5)烧结处理:在空气气氛下,按照1℃/min的升温速率将步骤(4)中得到的电解质支撑体灰坯升温至1400℃,保温240min,再按照2℃/min的降温速率降温至800℃,之后自然降温,得到电解质支撑体,其相对密度达99.8%,在800℃时电导率达0.12s/cm。该电解质支撑体的结构如图4所示,从烧结体的表观结构来看,外观表面精度高,外形良好无裂缝存在。

70.经过脱脂和烧结后的电解质支撑体表观图像以及电解质支撑体表面和横截面的sem图像如图5所示,其中(a)是独立列管式电解质支撑体表观图像,(b)是单管式电解质支撑体表观图像,(c)是蜂窝电解质支撑体表观图像,(d)是独立列管式电解质支撑体表面的sem图像,(e)是独立列管式电解质支撑体横截面的sem图像。从表观上,图5中的(a)、(b)、(c)可以看出经过脱脂和烧结的电解质支撑体表观良好且精度较高。图5中的(d)所示电解质支撑体微观表面上陶瓷晶粒结晶良好,排列紧密,且未见明显的阶梯效应,说明电解质素坯成型过程中每层之间结合力较强,结合紧密。图5中的(e)所示电解质支撑体微观横截面上未见明显气孔存在,整体较为致密,说明脱脂和烧结工艺符合预期。

71.对比例1

72.步骤(2)陶瓷浆料制备:将100g市售的光敏树脂,加入粒径为500nm的sm

0.2

ce

0.8

o2粉体256.6g、tego分散剂2.57g,球磨12h;加入sm

0.2

ce

0.8

o2粉体256.6g、tego分散剂2.57g、2g丙烯酸类流平剂以及2g消泡剂十二烷基苯磺酸钠,此时,流体粘度太大,sm

0.2

ce

0.8

o2粉体无法全部分散到流体中,该实验失败。对比例1无法制备陶瓷浆料。

73.对比例2

74.步骤(2)陶瓷浆料制备:将60g丙烯酸异辛酯(eha)和40g甲基丙烯酸异冰片酯(iboma)加入大球磨罐中,加入0.8g光引发剂bp,得到光敏树脂,加入粒径为500nm的sm

0.2

ce

0.8

o2粉体256.6g、tego分散剂2.57g,球磨12h;加入sm

0.2

ce

0.8

o2粉体256.6g、tego分散剂2.57g、2g丙烯酸类流平剂以及2g消泡剂十二烷基苯磺酸钠,球磨6h;加入sm

0.2

ce

0.8

o2粉体256.6g、tego分散剂2.57g,此时,流体粘度太大,sm

0.2

ce

0.8

o2粉体无法全部分散到流体中,该实验失败。对比例2无法制备陶瓷浆料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1