一种Ti-Mn-Fe储氢材料及其制备方法

一种ti-mn-fe储氢材料及其制备方法

技术领域

1.本发明属于储氢材料领域,具体涉及一种ti-mn-fe储氢材料及其制备方法。

背景技术:

2.氢是地球上最轻、的元素。具有储量丰富、分布广泛、能量密度高(39.4kw

·

h/kg)、绿色可再生等特点,氢作为一种潜在的绿色燃料与传统的化石燃料相比具有极大的优势,目前已逐渐应用于车载能源、燃料电池以及军用工事等方面。然而氢气相对分子质量小,易扩散且易燃易爆,因此如何安全高效的进行氢气的储存、运输与携带已成为目前亟待解决的问题。目前氢气的储存与运输方式主要有高压气态储存运输、低温液态储存运输和固态储氢运输三种。高压气态储存运输所采用的储存容器的耐压值须达到35mpa或更高,对储氢容器的要求较高;而低温存储与运输需要配套热量传导装置,使得成本极大提升,在一定程度上抑制了其规模化的应用。因此为了满足氢气作为便携式能源的需求,寻找一种新型高效且安全可靠的储氢材料成为了亟待解决的问题。与高压气态储氢和低温液态储氢相比,固态储氢可能是目前最可行的储氢方式。

3.在固态储氢材料中,氢气可以通过物理吸附或化学储氢来进行存储。在物理吸附中,分子氢通过范德华相互作用吸附在固体表面,然后可通过热刺激或任何其他合适的技术来释放氢气。但在常温环境条件下的储氢量低,使得其在实际应用中受到了限制;化学法储氢是指氢与储氢材料之间发生一定的化学反应。尽管已开发并测试多数的复杂氢化物,如:naalh4和mg基储氢,具有高的能量密度,但是氢化物的氢化和脱氢反应的复杂性以及不可逆性阻碍了其实际应用。而金属氢化物储氢有望将储氢系统与未来的氢能源联系起来。研究表明,金属氢化物储氢材料在安全性、加氢/脱氢的可逆性、体积能量密度和重量能量密度、以及对移动和固定能源的要求方面具有一定的优势,这些特性为其在实际应用中提供了巨大的优势。

4.目前发展的新型储氢材料中,以lani5为代表的稀土储氢合金展现出了较好的可逆性。但是由于稀土元素相对分子质量过大,尽管现在在传统的ab5型合金基础上进行了改进,发展了a2b7型等新型储氢合金,但其理论最大储氢量(~1.8wt.%)仍远低于应用标准。相比之下ti-mn-fe系合金理论吸氢容量较高(~1.9wt.%),并且其吸放氢平衡氢压在室温下较低,接近工业应用;同时,ti、fe、mn元素储量丰富,易于获取,在未来工业应用中具有很大的优势。

5.然而ti-mn-fe合金在实际应用中面临的最大问题便是合金的活化。传统的活化过程中需将合金破碎后,在400~450℃下通入5mpa上的氢压经过十几次吸放氢循环之后,ti-mn-fe储氢合金才能被活化。为了解决ti-mn-fe合金活化困难问题,研究者们进行了不断的尝试。其中中国专利cn 1385546a设计合成出新合金组分通式为:tife

xvy

crzmn

(2-x-y-z)

,其中:0≤x≤0.15;0≤y≤0.30;0≤z≤0.10。在25℃下该合金吸氢量达到2%左右。但是v金属单质价格较昂贵,不适宜未来ti-mn-fe储氢合金的普遍使用;中国专利cn 105779848 a设计合成出tife

1-x

mnycozcen,其中0<x≤0.20,y+z=x,0<y≤0.15,0≤z≤0.08,0<n≤

0.10。所有合金在80℃、4mpa重复吸放氢至少2次后可活化,但该类合金在25℃下吸氢量最大为1.75wt.%,其储氢量过低不宜与未来发展;中国专利cn107523735a设计合成出一种添加co和y的tife储氢合金,化学式为tife

0.86

mn

0.1

co(

0.1-x

)y

x

,其中0.02≤x≤0.04。其中tife

0.86

mn

0.1

co

0.06y0.04

在20℃,储氢量为1.95wt.%,但此类合金活化条件为500℃、4.6mpa,活化条件苛刻不适宜未来大规模tife储氢合金大规模应用。因此,急需开发一种价格相对低廉、储氢性能优异、活化条件温和、循环性能优异的ti-mn-fe基储氢合金。

技术实现要素:

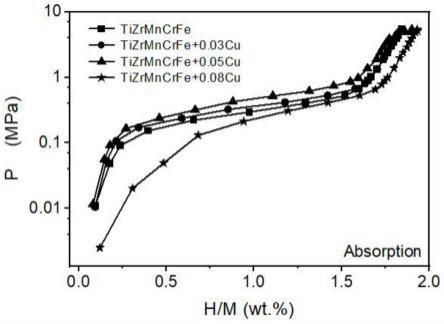

6.本发明的目的是提供一种ti-mn-fe储氢材料及其制备方法,该储氢材料储氢量高且循环性能较好,通过添加cu成功解决了ti-mn-fe合金活化困难的应用难题,同时所添加金属价格相对低廉。

7.为达到上述目的,本发明采用如下技术方案:

8.本发明首先提供一种ti-mn-fe储氢材料,其化学方程式为ti

0.8

zr

0.2

mn

0.92

cr

0.87

fe

0.21

+x wt.%cu,其中x=0-8。

9.优选的是,所述的x=1-8。

10.优选的是,所述的x=3、5或8。

11.本发明还提供一种ti-mn-fe储氢材料的制备方法,包括如下步骤:

12.步骤一:按照ti

0.8

zr

0.2

mn

0.92

cr

0.87

fe

0.21

+x wt.%cu的重量配比,分别秤量ti、zr、mn、cr、fe和cu金属元素的原料;

13.步骤二:将步骤一称量的所有原料一并放入坩埚中,之后将炉内的气压抽至10-3

mpa以下,充入氩气并洗炉至少3次,再通入氩气至炉内压力为-0.05~-0.03mpa,熔炼电流为90~120a,对应熔炼温度为1100~1600℃,在合金熔炼过程中,进行翻转重熔至少4次,使得熔炼合金成分均匀化,完成熔炼后,将合金冷却凝固后得到ti-mn-fe储氢材料。

14.优选的是,所述的每次洗炉时充入高纯氩气到炉内气氛压力为-0.05mpa。

15.优选的是,所述的熔炼电流为90~110a,熔炼温度为1400~1600℃。

16.本发明的有益效果

17.本发明提供了一种ti-mn-fe储氢材料及其制备方法,该储氢材料通过添加cu元素,提高合金的储氢量,使其接近理论容量。同时添加cu元素可解决ti-mn-fe储氢合金活化困难问题,并且cu元素价格相对低廉,为工业生产应用提供解决方案可作为未来大规模的储氢材料;本发明制备的储氢材料吸放氢平台压较低且吸放氢平台斜率小,且循环性能优异,实验结果表明:本发明的储氢材料在25℃时,储氢量达1.9332%。

18.同时,本发明利用真空感应熔炼工艺在99.9%高纯氩气环境下合成ti-mn-fe储氢材料,该制备工艺简单。制备得到的ti-mn-fe储氢合金有望成为未来以氢为原料的设备和生产提供高效、实用、价格低廉的储氢合金。

附图说明

19.图1为本发明实施例1~4ti

0.8

zr

0.2

mn

0.92

cr

0.87

fe

0.21

+x wt.%cu,(x=0、3、5、8)吸氢曲线图。

20.图2为本发明实施例1~4ti

0.8

zr

0.2

mn

0.92

cr

0.87

fe

0.21

+x wt.%cu,(x=0、3、5、8)放

氢曲线图。

具体实施方式

21.本发明首先提供一种ti-mn-fe储氢材料,其化学方程式为ti

0.8

zr

0.2

mn

0.92

cr

0.87

fe

0.21

+x wt.%cu,其中x=0-8,优选为x=1-8,更优选为x=3、5或8。

22.本发明还提供一种ti-mn-fe储氢材料的制备方法,包括如下步骤:

23.步骤一:按照ti

0.8

zr

0.2

mn

0.92

cr

0.87

fe

0.21

+x wt.%cu,其中x=3、5、8的重量配比,分别秤量ti、zr、mn、cr、fe和cu金属元素的原料;上述的金属ti、zr、mn、cr、fe、cu的单质纯度均为99.9%,同时由于合金在冶炼时会发生烧损,在称量原材料时额外添加5%的重量来弥补烧损部分,备用;所述的ti、zr、mn、cr、fe和cu金属元素的原料分别优选为金属单质;

24.步骤二:将步骤一称量的所有原料一并放入坩埚中,之后将炉内的气压抽至10-3

mpa以下,充入氩气并洗炉至少3次,所述的每次洗炉时充入高纯氩气到炉内气氛压力为-0.05mpa,再通入氩气至炉内压力为-0.05~-0.03mpa,熔炼电流为90~120a,对应熔炼温度为1100~1600℃,优选为熔炼电流为90~110a,熔炼温度为1400~1600℃,在合金熔炼过程中,进行翻转重熔至少4次,使得熔炼合金成分均匀化,完成熔炼后,将合金冷却凝固后得到ti-mn-fe储氢材料。

25.本发明的步骤二采用真空感应熔炼工艺,为保证熔炼不受其他杂质的影响,优选首先将在所述步骤一中称量好的所有原料在熔炼开始前需将原材料表面的氧化膜打磨掉,熔炼前还需将熔炼炉内壁擦拭干净。

26.下面结合具体实施例对本发明作进一步详细的说明,实施例中涉及到的原料均为商购获得,来源的公司为中诺新材。

27.实施例1

28.一种ti-mn-fe基储氢合金,其化学式为ti

0.8

zr

0.2

mn

0.92

cr

0.87

fe

0.21

。

29.所述的ti-mn-fe基储氢合金的制备方法,包括以下步骤:

30.a.按照ti

0.8

zr

0.2

mn

0.92

cr

0.87

fe

0.21

的重量配比,分别称量纯度为99.9%的ti、zr、mn、cr和fe单质金属材料,由于合金在冶炼时会发生烧损,在称量原材料时额外再添加5%的重量来弥补烧损部分,称量具体数值如下:ti-2.979g,zr-2.748g,mn-4.495g,fe-0.966g,cr-3.812g,备用。将ti、zr、mn、cr和fe元素单质材料作为原料;

31.b.应用真空感应熔炼工艺,为保证熔炼不受其他杂质的影响,首先将所述步骤a中原材料在熔炼开始前需将原材料表面的氧化膜打磨掉,熔炼前还需将熔炼炉内壁擦拭干净,将称量的所有原材料一并放入坩埚中,之后将炉内的气压抽至10-3

mpa以下,充入氩气并洗炉至少3次,每次洗炉时充入高纯氩气到炉内气氛压力为-0.05mpa;再通入氩气至炉内压力为-0.05mpa;熔炼电流为110a,对应熔炼温度为1400~1600℃。在合金熔炼过程中,进行翻转重熔至少4次,使得熔炼合金成分均匀化,完成熔炼后,将合金冷却凝固后得到ti-mn-fe储氢合金锭。

32.实验测试分析:

33.实施例1制备的ti-mn-fe储氢合金锭用砂纸打磨,除去表面氧化层后,再将合金研磨粉碎过100目筛,得到储氢合金粉并留作备用。将已制备好的1.5g储氢合金粉放入pct设备的反应釜内,充入纯度为99.9%的氢气,并使氢气压力达到3mpa,升温至200℃并保持,活

化30分钟,再抽真空1小时,连续重复活化3次。活化成功后,在25℃测试吸/放氢p-c-t曲线,如图1、2所示。实验结果表明,合金ti

0.8

zr

0.2

mn

0.92

cr

0.87

fe

0.21

在25℃时,储氢量为1.8446%。

34.实施例2

35.本实施例与实施例1基本相同,不同之处在于:

36.在本实施例中,添加cu元素的ti-mn-fe储氢合金,其化学式为ti

0.8

zr

0.2

mn

0.92

cr

0.87

fe

0.21

+3wt.%cu。

37.在本实施例中,ti-mn-fe储氢合金的制备方法,包括如下步骤:

38.a.按照ti

0.8

zr

0.2

mn

0.92

cr

0.87

fe

0.21

+3wt.%cu的重量配比,分别称量纯度为99.9%的ti、mn、cr、fe、zr和cu单质金属材料,由于合金在冶炼时会发生烧损,在称量原材料时额外再添加5%的重量来弥补烧损部分,称量具体数值如下:ti-2.979g,zr-2.748g,mn-4.495g,fe-0.966g,cr-3.812g,cu-0.004g,备用。将ti、zr、mn、cr、fe和cu元素单质材料作为原料;

39.b.本步骤与实施例1相同。

40.实验测试分析:

41.对实施例2制备的ti-mn-fe储氢合金锭用砂纸打磨,除去表面氧化层后,再将合金研磨粉碎过100目筛,得到储氢合金粉并留作备用。将已制备好的1.5g储氢合金粉放入pct设备的反应釜内,充入纯度为99.9%的氢气,并使氢气压力达到3mpa,升温至150℃并保持,活化30分钟,再抽真空1小时,连续重复活化3次。活化成功后,在25℃测试吸/放氢p-c-t曲线,如图1、2所示。实验结果表明,合金ti

0.8

zr

0.2

mn

0.92

cr

0.87

fe

0.21

+3wt.%cu在25℃时,储氢量为1.8453%。

42.实施例3

43.本实施例与实施例1基本相同,不同之处在于:

44.在本实施例中,一种添加cu的ti-mn-fe储氢合金,其化学式为ti

0.8

zr

0.2

mn

0.92

cr

0.87

fe

0.21

+5wt.%cu。

45.在本实施例中,ti-mn-fe储氢合金的制备,包括如下步骤:

46.a.按照ti

0.8

zr

0.2

mn

0.92

cr

0.87

fe

0.21

+5wt.%cu的重量配比,分别称量纯度为99.9%的ti、zr、mn、cr、fe和cu单质金属材料,由于合金在冶炼时会发生烧损,在称量原材料时额外再添加5%的重量来弥补烧损部分,称量具体数值如下:ti-2.979g,zr-2.748g,mn-4.495g,fe-0.966g,cr-3.812g,cu-0.007g,备用。将ti、zr、mn、cr、fe和cu元素单质材料作为原料;

47.b.本步骤与实施例1相同。

48.实验测试分析:

49.对实施例3制备的ti-mn-fe储氢合金锭用砂纸打磨,除去表面氧化层后,再将合金研磨粉碎过100目筛,得到储氢合金粉并留作备用。将已制备好的1.5g储氢合金粉放入pct设备的反应釜内,充入纯度为99.9%的氢气,并使氢气压力达到3mpa,升温至150℃并保持,活化30分钟,再抽真空1小时,连续重复活化3次。活化成功后,在25℃测试吸/放氢p-c-t曲线,如图1、2所示。实验结果表明,合金ti

0.8

zr

0.2

mn

0.92

cr

0.87

fe

0.21

+5wt.%cu在25℃时,储氢量为1.8857%。

50.实施例4

51.本实施例与实施例1基本相同,不同之处在于:

52.在本实施例中,一种添加cu的ti-mn-fe储氢合金,其化学式为ti

0.8

zr

0.2

mn

0.92

cr

0.87

fe

0.21

+8wt.%cu。

53.在本实施例中,ti-mn-fe储氢合金的制备,包括如下步骤:

54.a.按照ti

0.8

zr

0.2

mn

0.92

cr

0.87

fe

0.21

+8wt.%cu的重量配比,分别称量纯度为99.9%的ti、zr、mn、cr、fe和cu单质金属材料,由于合金在冶炼时会发生烧损,在称量原材料时额外再添加5%的重量来弥补烧损部分,称量具体数值如下:ti-2.979g,zr-2.748g,mn-4.495g,fe-0.966g,cr-3.812g,cu-0.012g,备用。将ti、zr、mn、cr、fe和cu元素单质材料作为原料;

55.b.本步骤与实施例1相同。

56.实验测试分析:

57.对实施例4制备的ti-mn-fe储氢合金锭用砂纸打磨,除去表面氧化层后,再将合金研磨粉碎过100目筛,得到储氢合金粉并留作备用。将已制备好的1.5g储氢合金粉放入pct设备的反应釜内,充入纯度为99.9%的氢气,并使氢气压力达到3mpa,升温至150℃并保持,活化30分钟,再抽真空1小时后即可活化成功。在25℃测试吸/放氢p-c-t曲线,如图1、2所示。实验结果表明,合金ti

0.8

zr

0.2

mn

0.92

cr

0.87

fe

0.21

+8wt.%cu在25℃时,储氢量为1.9332%。与实施例1相比较,添加cu元素不仅使ti-mn-fe储氢合金吸氢量提高,使其接近ti-mn-fe储氢合金的理论吸氢值,同时活化条件、次数均降低,更易活化。因此ti

0.8

zr

0.2

mn

0.92

cr

0.87

fe

0.21

+8wt.%cu是高容量、易活化的储氢合金,有望成为未来以氢为原料的设备和生产提供高效、实用、价格低廉的储氢合金。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1