一种改性硅微粉的生产方法与流程

1.本发明涉及一种改性硅微粉的生产方法,属于硅微粉技术领域。

背景技术:

2.硅微粉是一种重要的无机非金属材料,具有优良的物理化学性能,是天然石英经过破碎、提纯、研磨、分级等工艺流程精细加工而成的超细粉末,其主要物相成分是二氧化硅,二氧化硅含量越高,呈现的颜色越白,产品质量就越好,其用途就更加广泛,用于塑料、涂料、水泥、油漆、电子、集成电路等领域。但是硅微粉粒径小、易团聚,硬度大、分散性差,会大大影响产品的应用性能或效果,因此,本发明提供了一种改性硅微粉的生产方法,提高改性硅微粉的质量和稳定性。

技术实现要素:

3.针对上述现有技术存在的问题,本发明提供一种改性硅微粉的生产方法,能够使改性硅微粉更加细化,具有一定韧性,不出现团聚,分散效果好。

4.为了实现上述目的,本发明采用如下技术方案:一种改性硅微粉的生产方法,包括以下步骤:

5.(1)原料初磨软化:取粒径为0.5~0.8mm的高纯石英砂置于球磨机i中,然后加入γ-氨丙基甲基二乙氧基硅烷助磨柔软剂,进行粗磨软化,在研磨高纯石英砂粒径减小过程,助磨柔软剂与石英砂表面的硅元素结合,改变石英砂表面的硅取向,使石英砂表面的柔和性增强,得到高纯石英砂混合料;

6.(2)助料分散粘合:将粒径小于20μm的硼酸铝晶须置于高速剪切的搅拌机中,加入乙烯基三(β-甲氧基乙氧基)硅烷分散剂,搅拌转度为2500~3000r/min,分散时间为16~20min,使硼酸铝分散均匀,并与分散剂粘合,研磨10~15min,得到硼酸铝混合料;

7.(3)混合精磨改性:将高纯石英砂混合料和硼酸铝混合料混合,后置于球磨机ⅱ中,进行精磨改性,通过助磨柔软剂、分散剂促使硼酸铝与高纯石英砂结合,辅助增强高纯石英的柔性,进而在高纯石英砂的粒径进一步减小的情况下,避免颗粒团聚的现象,具有更好的分散性,得到改性硅微粉混合料;

8.(4)干燥成粉:向高速剪切搅拌的乙醇水溶液中加入改性硅微粉混合料,搅拌转度为1800~2200r/min,搅拌时间为5~10min,然后置于喷雾干燥器内干燥,获得改性硅微粉。

9.优选地,所述硼酸铝晶须的重量为高纯石英砂重量的1~1.5%。

10.优选地,所述γ-氨丙基甲基二乙氧基硅烷的重量为高纯石英砂重量的0.6~0.75%,乙烯基三(β-甲氧基乙氧基)硅烷的重量为高纯石英砂重量的1.05~1.6%,且γ-氨丙基甲基二乙氧基硅烷与乙烯基三(β-甲氧基乙氧基)硅烷的重量之和为高纯石英砂重量的2.1~2.2%。

11.优选地,步骤(1)中,球磨机ⅰ:粗磨转速为25.4r/min,温度为30~35℃,粗磨时间24~28min。

12.优选地,步骤(1)中,球磨机ⅰ:球磨介质的形状为圆球状,内衬为石英材质。

13.优选地,步骤(3)中,球磨机ⅱ:精磨转速为21.8r/min,温度为85~90℃,精磨时间为40~45min。

14.优选地,步骤(3)中,球磨机ⅱ:球磨介质的形状为椭圆球状,内衬为石英材质。

15.优选地,所述乙醇水溶液的重量为改性硅微粉混合料重量的2~3倍。

16.优选地,所述乙醇水溶液中乙醇与水的重量比为2.3:1.2。

17.本发明的有益效果:

18.1、本发明以高纯石英砂为原料,先粗磨高纯石英砂对其表面进行柔性增强,再在精磨改性过程中以分散在分散剂的硼酸铝辅助,喷雾干燥获得改性硅微粉,提高改性硅微粉的质量和稳定性。

19.2、通过试验表明,本发明的改性硅微粉的粒径在1.5~3μm之间,硬度低,不会出现团聚现象,具有很好的分散性。

20.3、本发明在粗磨软化和精磨改性过程中,同时在球磨机ⅰ采用圆球状的球磨介质和球磨机ⅱ采用椭圆球状的球磨介质,能够提高改性硅微粉的细化程度和粒径分布均匀性。

附图说明

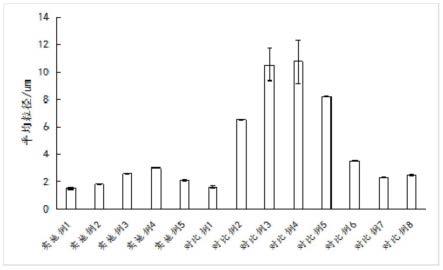

21.图1为本发明生产的改性硅微粉的平均粒径;

22.图2为本发明改性硅微粉制成的块体的莫氏硬度;

23.图3为本发明改性硅微粉制成的板体的冲击强度。

具体实施方式

24.为了对本发明作出更加清楚完整地说明,下面用具体实施例说明本发明,但并不是对发明的限制。

25.实施例1

26.一种改性硅微粉的生产方法的具体生产步骤如下:

27.步骤1、取粒径为0.5mm的100g高纯石英砂置于球磨介质的形状为圆球状、内衬为石英材质的球磨机i中,然后加入0.6g的γ-氨丙基甲基二乙氧基硅烷助磨柔软剂,在转速为25.4r/min、温度为30℃下进行粗磨软化28min,得到高纯石英砂混合料;

28.步骤2、将粒径小于20μm的1g硼酸铝晶须置于高速剪切的搅拌机中,加入1.6g的乙烯基三(β-甲氧基乙氧基)硅烷分散剂,在搅拌转度3000r/min下进行分散10min,得到硼酸铝混合料;

29.步骤3、将高纯石英砂混合料和硼酸铝混合料混合,后置于球磨介质的形状为椭圆球状、内衬为石英材质的球磨机ⅱ中,在转速为21.8r/min、温度为85℃进行精磨改性45min,得到改性硅微粉混合料;

30.步骤4、向高速剪切搅拌的由乙醇与水的按照重量比为2.3:1.2混合而成的乙醇水溶液中加入改性硅微粉混合料,乙醇水溶液的重量为改性硅微粉混合料重量的2倍,在搅拌转度为1800r/min下搅拌10min,然后置于喷雾干燥器内干燥,获得改性硅微粉。

31.实施例2

32.一种改性硅微粉的生产方法的具体生产步骤如下:

33.步骤1、取粒径为0.6mm的100g高纯石英砂置于球磨介质的形状为圆球状、内衬为石英材质的球磨机i中,然后加入0.7g的γ-氨丙基甲基二乙氧基硅烷助磨柔软剂,在转速为25.4r/min、温度为32℃下进行粗磨软化26min,得到高纯石英砂混合料;

34.步骤2、将粒径小于20μm的1.2g硼酸铝晶须置于高速剪切的搅拌机中,加入1.4g的乙烯基三(β-甲氧基乙氧基)硅烷分散剂,在搅拌转度2700r/min下进行分散12min,得到硼酸铝混合料;

35.步骤3、将高纯石英砂混合料和硼酸铝混合料混合,后置于球磨介质的形状为椭圆球状、内衬为石英材质的球磨机ⅱ中,在转速为21.8r/min、温度为87℃进行精磨改性43min,得到改性硅微粉混合料;

36.步骤4、向高速剪切搅拌的由乙醇与水的按照重量比为2.3:1.2混合而成的乙醇水溶液中加入改性硅微粉混合料,乙醇水溶液的重量为改性硅微粉混合料重量的2倍,在搅拌转度为2000r/min下搅拌8min,然后置于喷雾干燥器内干燥,获得改性硅微粉。

37.实施例3

38.一种改性硅微粉的生产方法的具体生产步骤如下:

39.步骤1、取粒径为0.7mm的100g高纯石英砂置于球磨介质的形状为圆球状、内衬为石英材质的球磨机i中,然后加入0.75g的γ-氨丙基甲基二乙氧基硅烷助磨柔软剂,在转速为25.4r/min、温度为35℃下进行粗磨软化24min,得到高纯石英砂混合料;

40.步骤2、将粒径小于20μm的1.4g硼酸铝晶须置于高速剪切的搅拌机中,加入1.4g的乙烯基三(β-甲氧基乙氧基)硅烷分散剂,在搅拌转度2500r/min下进行分散15min,得到硼酸铝混合料;

41.步骤3、将高纯石英砂混合料和硼酸铝混合料混合,后置于球磨介质的形状为椭圆球状、内衬为石英材质的球磨机ⅱ中,在转速为21.8r/min、温度为90℃进行精磨改性40min,得到改性硅微粉混合料;

42.步骤4、向高速剪切搅拌的由乙醇与水的按照重量比为2.3:1.2混合而成的乙醇水溶液中加入改性硅微粉混合料,乙醇水溶液的重量为改性硅微粉混合料重量的2倍,在搅拌转度为2200r/min下搅拌5min,然后置于喷雾干燥器内干燥,获得改性硅微粉。

43.实施例4

44.一种改性硅微粉的生产方法的具体生产步骤如下:

45.步骤1、取粒径为0.8mm的120g高纯石英砂置于球磨介质的形状为圆球状、内衬为石英材质的球磨机i中,然后加入0.75g的γ-氨丙基甲基二乙氧基硅烷助磨柔软剂,在转速为25.4r/min、温度为32℃下进行粗磨软化25min,得到高纯石英砂混合料;

46.步骤2、将粒径小于20μm的1.5g硼酸铝晶须置于高速剪切的搅拌机中,加入1.8g的乙烯基三(β-甲氧基乙氧基)硅烷分散剂,在搅拌转度3000r/min下进行分散10min,使硼酸铝分散均匀,并与分散剂粘合,得到硼酸铝混合料;

47.步骤3、将高纯石英砂混合料和硼酸铝混合料混合,后置于球磨介质的形状为椭圆球状、内衬为石英材质的球磨机ⅱ中,在转速为21.8r/min、温度为85℃进行精磨改性40min,得到改性硅微粉混合料;

48.步骤4、向高速剪切搅拌的由乙醇与水的按照重量比为2.3:1.2混合而成的乙醇水

溶液中加入改性硅微粉混合料,乙醇水溶液的重量为改性硅微粉混合料重量的2.5倍,在搅拌转度为2200r/min下搅拌7min,然后置于喷雾干燥器内干燥,获得改性硅微粉。

49.实施例5

50.一种改性硅微粉的生产方法的具体生产步骤如下:

51.步骤1、取粒径为0.6mm的150g高纯石英砂置于球磨介质的形状为圆球状、内衬为石英材质的球磨机i中,然后加入0.9g的γ-氨丙基甲基二乙氧基硅烷助磨柔软剂,在转速为25.4r/min、温度为35℃下进行粗磨软化28min,得到高纯石英砂混合料;

52.步骤2、将粒径小于20μm的2.25g硼酸铝晶须置于高速剪切的搅拌机中,加入2.4g的乙烯基三(β-甲氧基乙氧基)硅烷分散剂,在搅拌转度3000r/min下进行分散10min,使硼酸铝分散均匀,并与分散剂粘合,得到硼酸铝混合料;

53.步骤3、将高纯石英砂混合料和硼酸铝混合料混合,后置于球磨介质的形状为椭圆球状、内衬为石英材质的球磨机ⅱ中,在转速为21.8r/min、温度为90℃进行精磨改性45min,得到改性硅微粉混合料;

54.步骤4、干向高速剪切搅拌的由乙醇与水的按照重量比为2.3:1.2混合而成的乙醇水溶液中加入改性硅微粉混合料,乙醇水溶液的重量为改性硅微粉混合料重量的3倍,在搅拌转度为2200r/min下搅拌7min,然后置于喷雾干燥器内干燥,获得改性硅微粉。

55.对比例1

56.该对比例1的步骤过程与实施例3的步骤过程完全相同,但不同在于:高纯石英砂的粒径小于0.5mm,粗磨转速为23.7r/min。

57.对比例2

58.该对比例2的步骤过程与实施例3的步骤过程完全相同,但不同在于:高纯石英砂的粒径大于0.8mm。

59.对比例3

60.该对比例3的步骤过程与实施例2的步骤过程完全相同,但不同在于:该球磨机ⅰ的球磨介质的形状为椭圆球状、内衬为石英材质。

61.对比例4

62.该对比例4的步骤过程与实施例2的步骤过程完全相同,但不同在于:该球磨机ⅱ的球磨介质的形状为圆球状、内衬为石英材质。

63.对比例5

64.该对比例5的步骤过程与实施例5的步骤过程完全相同,但不同在于:硼酸铝晶须的重量为0.95g。

65.对比例6

66.该对比例6的步骤过程与实施例5的步骤过程完全相同,但不同在于:硼酸铝晶须的重量为1.55g。

67.对比例7

68.该对比例7的步骤过程与实施例3的步骤过程完全相同,但不同在于,γ-氨丙基甲基二乙氧基硅烷为6.5g,γ-氨丙基甲基二乙氧基硅烷与乙烯基三(β-甲氧基乙氧基)硅烷的重量之和为高纯石英砂重量的2.05%,精磨转速为22.4r/min。

69.对比例8

70.该对比例8的步骤过程与实施例3的步骤过程完全相同,但不同在于,乙烯基三(β-甲氧基乙氧基)硅烷的重量为1.6g,γ-氨丙基甲基二乙氧基硅烷与乙烯基三(β-甲氧基乙氧基)硅烷的重量之和为高纯石英砂重量的2.25%。

71.效果例1

72.将实施例1~实施例5和对比例1~对比例8获得的改性硅微粉采用平均粒度测试仪,测试结果如图1所示。

73.从图1中发现,相比于对比例3和对比例4的获得改性硅微粉的平均粒径大于10μm,显著性比较明显,粒径分布均匀性差,实施例1~实施例5、对比例1、对比例2以及对比例5~对比例8的改性硅微粉的平均粒径小于10μm、改性硅微粉的粒径分布均匀性好,说明同时在球磨机ⅰ采用圆球状的球磨介质和球磨机ⅱ采用椭圆球状的球磨介质,能够提高改性硅微粉的细化程度和粒径分布均匀性,其中实施例1~实施例5、对比例1、对比例7和对比例8的改性硅微粉的平均粒径不大于3μm,对比例2的改性硅微粉的平均粒径为6.5μm,说明高纯石英砂原料的粒径大于0.8mm会影响改性硅微粉的粒径细化程度,对比例5的改性硅微粉的平均粒径为8.2μm,说明硼酸铝晶须的重量占高纯石英砂的重量比例小于1%,硼酸铝晶须不利于对高纯石英砂的助磨;进而表明实施例1~实施例5的改性硅微粉的平均粒径小、粒径分布均匀性好。

74.效果例2

75.将实施例1~实施例5和对比例1~对比例8在步骤3将改性硅微粉混合料与乙醇水溶液按照重量比为1:0.5混合,获得混合浆,先装入50ml的烧杯中,用电筒从侧面照射,观察烧杯内的分散性,然后室温下静置72h时,再电筒从侧面照射,观察烧杯内的分散性及其稳定性,结果如表1所示。

76.其中,沉淀物含量=样品沉淀的质量/样品的总质量

×

100%

77.表1分散性及稳定性

[0078][0079]

从表1中可以看出,实施例1~实施例5和对比例2~对比例6的改性硅微粉混合料具有较好的分散稳定性,而对比例1、对比例7和对比例8的改性硅微粉混合料出现的凝固现象分散稳定性较差,说明高纯石英砂原料的粒径小于0.5mm、γ-氨丙基甲基二乙氧基硅烷与乙烯基三(β-甲氧基乙氧基)硅烷的重量之和占高纯石英砂重量的比例小于2.1%或大于2.2%均会会影响改性硅微粉的分散性;放置72h,实施例1~实施例5出现的沉淀物含量小于1%,实施例1~实施例5获得的改性硅微粉具有较高的活化度,对比例2~对比例4和对比例7~对比例8出现的沉淀物含量大于4.5%,改性硅微粉的活化度低,说明高纯石英砂原料的粒径、球磨介质的形状、γ-氨丙基甲基二乙氧基硅烷与乙烯基三(β-甲氧基乙氧基)硅烷的重量之和占高纯石英砂重量的比例对改性硅微粉的活化度影响较大,对比例5和对比例6出现的沉淀物含量在1.5~2.5%,改性硅微粉的活化度较低,说明硼酸铝晶须的重量占高纯石英砂的重量比例对改性硅微粉的活化度影响相对较小;进而表明实施例1~实施例5的改性硅微粉混合料具有较好的分散稳定性;另外也发现:实施例1~实施例5采用球磨机ⅰ的球磨介质为圆球状且粗磨转速为25.4r/min、温度为30~35℃、粗磨时间24~28min,同时球磨机ⅱ的球磨介质为椭圆球状,且转速为21.8r/min、温度为85~90℃、精磨时间为40~45min,能够有效提高改性硅微粉的活化度。

[0080]

效果例3

[0081]

将实施例1~实施例5和对比例1~对比例8获得的改性硅微粉,在相同条件下采用浇注法制成2cm

×

2cm

×

2cm的块体,然后125℃加热固化5h,冷却后,进行刻痕法测试,将棱锥形金刚钻针刻划块体,每个块体进行三次,得到的每个块体的莫氏硬度,测试结果如图2所示。

[0082]

从图2可以看出,实施例1~实施例5中改性硅微粉制成的块体的莫氏硬度在5.6~

6.1之间,对比例6~对比例7改性硅微粉制成的块体的莫氏硬度小于5.5,虽然与实施例1~实施例5差别不大,但是显著性比较明显,说明γ-氨丙基甲基二乙氧基硅烷与乙烯基三(β-甲氧基乙氧基)硅烷的重量之和占高纯石英砂重量的比例小于2.1%或大于2.2%、硼酸铝晶须的重量占高纯石英砂的重量比例大于1.5%均对改性硅微粉制成的块体的硬度有一定的影响,对比例1~对比例5的改性硅微粉制成的块体的莫氏硬度大于6.7,与天然石英的硬度相比,相差不大,显著性也不明显,说明对比例1~对比例5生产方法的改性硅微粉制成的块体的硬度变化不明显,进而实施例1~实施例5中改性硅微粉制成的块体的硬度有效降低。

[0083]

效果例4

[0084]

取实施例1~实施例5和对比例1~对比例8获得的改性硅微粉加入到胶液中,在2000~2500r/min下剪切搅拌25min,然后上胶到玻璃纤维布上并在一定温度下烘制成型,制成半固化片,将半固化片放入热油试验小压机上进行真空层压制成5cm

×

1.5cm的板体,每块板体置于简支梁冲击试验机上,进行无缺口冲击测试,得到的每个块体的冲击强度,结果如图3所示。

[0085]

其中,改性硅微粉的重量为胶液重量的3.5%,所述胶液是由二甲基甲酰胺溶解聚酰胺固化剂后,加入四溴双酚a树脂,搅拌30min后,再添加溶解好的三乙胺促进剂得到。

[0086]

从图3可以看出,实施例1~实施例5改性硅微粉制成板体的冲击强度大于10.5kj/m2,对比实施例7和对比例8改性硅微粉制成板体的冲击强度也大于10.5kj/m2,说明γ-氨丙基甲基二乙氧基硅烷与乙烯基三(β-甲氧基乙氧基)硅烷的重量之和占高纯石英砂重量的比例对改性硅微粉制成板体的韧性影响较小,对比例1~对比例6的冲击强度小于9kj/m2,高纯石英砂原料的粒径、球磨介质的形状、硼酸铝晶须的重量占高纯石英砂的重量比例对改性硅微粉制成板体的韧性影响较大,其中对比例3和对比例4中对改性硅微粉制成板体的冲击强度变化比较显著,再次说明球磨介质的形状对改性硅微粉制成板体的韧性影响更为明显;进而实施例1~实施例5的改性硅微粉制成板体的冲击强度有效得到提高。

[0087]

综上所述,本发明的生产方法制备获得的改性硅微粉,粒径细化程度效果好,粒径在1.5~3μm,粒径小,粒径分布均匀性好,不会出现团聚,分散稳定性好,活化度高,本发明的改性硅微粉制成块体的硬度适中,有效降低现有硅微粉的硬度,本发明的改性硅微粉制成板体的冲击强度得到提高,具有优异的韧性。

[0088]

最后应说明的是,以上实施例仅用以说明而非限制本发明的技术方案,尽管参照上述实施例对本发明进行了详细说明,本领域技术人员应当理解,依然可以对本发明进行修改或者等同替换,而不脱离本发明的精神和范围的任何修改或局部替换,其均应涵盖在本发明的权利要求范围中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1