一种高效综合处置赤泥-电解锰渣的方法与流程

1.本发明涉及固废综合处理技术领域,尤其涉及一种高效综合处置赤泥-电解锰渣的方法。

背景技术:

2.冶金工业作为将矿石内有价金属元素或化合物提取并加工成各种类型材料的传统行业,在生产过程中,伴生产出大宗量的固体废弃物。黑色冶金和有色冶金行业均具有规模和产能大,工艺处理过程复杂等特点,所产的固体废弃物中往往含有一些可利用的物质。赤泥是氧化铝生产过程中排出的碱性固体废弃物。我国大多数氧化铝生产企业每生产1t氧化铝将产出1.5t~2t赤泥,目前世界上大量的赤泥是采用填埋或堆存的方法来进行处置,因赤泥碱度高、量大,传统的处理方式将会对周边的水体、大气、土壤造成污染。赤泥的主要成分为氧化铁、二氧化硅、氧化钙、氧化铝、氧化钠以及二氧化钛等,此外还含有一定量的稀有元素和微量的放射性元素,如钪、镓、钍等,其矿物组成主要是水软铝石、高岭石、石英、赤铁矿、方解石等。

3.目前,赤泥的大量堆存给生态环境带来了巨大的压力,筑坝需要占用大量的土地,并投入大量的资金;此外,由于赤泥含有重金属离子,会污染地下水和土壤;并且有些赤泥含有镭、钍等放射性物质,从而对环境会造成潜在危害。但由于赤泥中含有一定量的有价金属元素并具有其它的性质,如其成分与水泥接近,可有效替代部分水泥作为胶凝材料,因此,其也是一种极具价值的资源。

4.电解锰渣是硫酸湿法浸出锰矿产生的酸性滤渣。近年来,随着我国冶金、化工、新材料等行业的迅猛发展,电解锰的需求日益增加,电解锰渣的无害化处理和资源化利用问题也日益突出。由于电解锰渣中含有许多金属元素,如铁、铝、硅等,而且其成分与水泥接近,多作为路面材料使用,因此,电解锰渣的资源化利用成为近年来研究的热点。

5.混凝土是目前世界上应用最广泛的建筑材料。现在生产和使用的水泥95%以上都来自于硅酸盐水泥,而硅酸盐水泥在制备的过程中要消耗大量的资源和能源,排放出很多污染环境的粉尘和废气(co2、so2),且水泥在配制高性能混凝土等方面也存在着一定的局限性。因此,人们开始探索采用矿物掺合料研制新型胶凝材料代替水泥,赤泥和电解锰渣无疑是一种优良的地聚物材料。

6.与普通水泥相比,地质聚合物是具有更为优异的力学性能和耐久性能的新型激发胶凝材料,并且地聚物在原料来源、生产能耗、性能及耐久性能等方面存在诸多优点。可以说,地聚物胶凝材料是一种“绿色环保”型水泥,有望成为21世纪重要的生态建筑材料。

技术实现要素:

7.本发明的目的在于针对现有技术中存在的不足,提供一种工艺简单且易于控制,实现赤泥和电解锰渣的无害化、资源化和减量化处理的高效综合处置赤泥-电解锰渣的方法。

8.为了实现上述目的,本发明采用的技术方案如下:

9.一种高效综合处置赤泥-电解锰渣的方法,包括以下步骤:

10.(1)将一定量的赤泥、电解锰渣和水进行混合,得到混合料;

11.(2)将混合料进行反复过滤洗涤,收集滤液及滤饼;

12.(3)将步骤(2)中的滤液进行浓缩结晶,结晶出硫酸钠粉末;

13.(4)将步骤(2)中的滤饼与水混合均匀,并进行磁选分离,分别得到铁精矿和磁选尾矿;

14.(5)步骤(4)中的磁选尾矿与石砂混合,在一定碱激发条件下制备赤泥-电解锰渣地聚物,并进行标准养护,即可。

15.较佳地,在步骤(1),所述赤泥、电解锰渣及水的质量比为0.5~1.5:1:300。赤泥和电解锰渣用量比例在0.5~1.5:1,例如0.5:1、0.75:1、1:1、1.25:1、1.5:1等,但并不仅限于此比例,其他用量皆可适用,优选为0.75~1.25:1。

16.赤泥和电解锰渣粒径为100~400目,如100目、150目、200目、250目、300目、350目、400目等,但是并不仅限于上述列举数值,该范围内其他未列举目数同样适用,优选为200目。

17.较佳地,在步骤(1),所述混合料的ph为6.5-7.5。

18.较佳地,所述赤泥中al2o3的品位为17.12%,fe2o3的品位为69.8%,sio2品位为1.88%,na2o品位为17.12%;所述电解锰渣中al2o3的品位为5.72%,fe2o3的品位为9.73%,sio2品位为22.41%,so2品位为35.3%。但是并不仅限于上述列举数值,该范围内其他未列举品位在本发明中同样适用。

19.较佳地,在步骤(3),采用100-110℃的鼓风干燥箱对滤液进行浓缩结晶。

20.较佳地,在步骤(4),所述磁选分离的激磁电流为5a。

21.较佳地,在步骤(5),所述磁选尾矿与石砂的质量比为1:2.5-3.5。

22.较佳地,在步骤(5),所述碱为水玻璃或偏铝酸钠,水胶比为0.4-0.5。作为本发明优选的技术方案,步骤(5)中的水玻璃模数为1.5、水玻璃用量为20%,水胶比为0.45;但并不仅限于此数值。

23.本发明由于采用了上述技术方案,具有以下有益效果:

24.(1)本发明高效综合处置赤泥-电解锰渣的方法中,所用赤泥和电解锰渣中主要元素均为铁、铝、硅、钠等;赤泥中铁主要以针铁矿和赤铁矿存在,钠以游离碱等形式存在,呈碱性;电解锰渣有硫酸根离子和氢离子,呈酸性;两种渣混合后发生酸碱中和反应提取可溶的硫酸钠,两种渣进行的酸碱中和反应使两渣原先的团聚性得以破坏,促进分散,有利于铁磁选分离,最后尾砂中含有的铁、铝、硅是制备地聚物的良好组分,最后将磁选尾渣制备地聚物,从而达到固废的综合利用。

25.(2)本发明工艺简单,无污染、能耗低,且易于控制,经济和环境效益突出;通过对地聚物进行标准养护,测量3d、7d、28d的力学性能,均在10mpa以上,实现了赤泥和电解锰渣的无害化、资源化和减量化处理。

附图说明

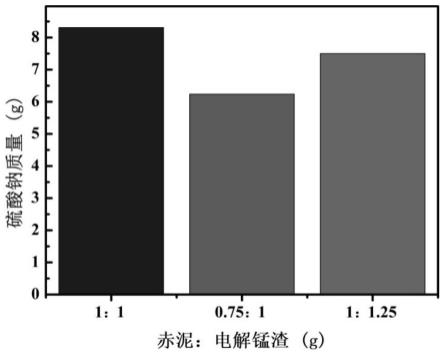

26.图1是本发明赤泥与电解锰渣不同质量比条件下处理得到的硫酸钠的质量;

27.图2是本发明赤泥与电解锰渣不同质量比条件下处理得到的铁精矿中的铁品位;

28.图3是本发明赤泥与电解锰渣不同质量比条件下处理得到的地聚物的抗压性能;

29.图4是本发明不同水玻璃模数条件下处理得到的地聚物的抗压性能。

具体实施方式

30.为使本发明的目的、技术方案及优点更加清楚明白,以下参照附图并举出优选实施例,对本发明进一步详细说明。然而,需要说明的是,说明书中列出的许多细节仅仅是为了使读者对本发明的一个或多个方面有一个透彻的理解,即便没有这些特定的细节也可以实现本发明的这些方面。

31.本发明中,赤泥溶液ph为10.38,电解锰渣溶液ph为5.42;所用赤泥al2o3的品位约为17.12%,fe2o3的品位约为69.8%,sio2品位约为1.88%,na2o品位约为17.12%;所用电解锰渣al2o3的品位约为5.72%,fe2o3的品位约为9.73%,sio2品位约为22.41%,so2品位约为35.3%。但是并不仅限于上述列举数值,该范围内其他未列举品位同样适用。

32.实施例1

33.(1)将赤泥和电解锰渣按1:1(100g:100g,干基)混合,将其与300ml水进行混合,常温下机械搅拌反应6h,终点ph为7左右;

34.(2)将上述反应完的混合料取出,过滤,并洗涤5次,收集其滤液和滤饼;

35.(3)将上述滤液放入105℃鼓风干燥箱中进行浓缩结晶出硫酸钠粉末,质量为8.41g,结果如图1;

36.(4)将步骤(2)中滤饼与300ml水进行搅拌混合,将混合料在磁选机中进行磁选处理,激磁电流为5a,磁选分离出铁精粉和尾砂,(精粉为21.4g,尾砂为176.5g),铁精粉品位为74.62%,结果如图2;

37.(5)将上述尾砂称取450g(干基)与1350g石砂于胶砂搅拌锅,在水玻璃模数1.5、水玻璃用量20%、水胶比0.45条件下搅拌约5min,并将其装入40mm

×

40mm

×

160mm的模具中进行标准养护,测量3d、7d、28d的力学性能,其抗压性能分别为13.1mpa、16.2mpa、19.9mpa,测试结果如图3。

38.实施例2

39.(1)将赤泥和电解锰渣按0.75:1(85.7g:114.3g,干基)混合,再将其与300ml水进行混合,常温下机械搅拌反应6h,终点ph为6.5;

40.(2)将上述反应完的混合料取出,过滤,并洗涤5次,收集其滤液和滤饼;

41.(3)将上述滤液放入105℃鼓风干燥箱中进行浓缩结晶出硫酸钠粉末,质量为6.29g,结果如图1;

42.(4)将步骤(2)中滤饼与300ml水搅拌均匀分散,将混合料在磁选机中进行磁选处理,激磁电流为5a,磁选分离出铁精粉和尾砂(精粉为20.2g,尾砂为178.1g),铁精粉品位如图2;

43.(5)将上述尾砂称取450g(干基)与1350g石砂于胶砂搅拌锅,在水玻璃模数1.5、水玻璃用量20%、水胶比0.45条件下搅拌约5min,并将其装入40mm

×

40mm

×

160mm的模具中进行标准养护,测量3d、7d、28d的力学性能,其抗压性能分别为11.9mpa、12.4mpa、16.5mpa,测试结果如图3。

44.实施例3

45.(1)将赤泥和电解锰渣为1.25:1(11.1g:88.9g,干基),将其与300ml水进行混合,常温下机械搅拌反应6h,终点ph为7.5;

46.(2)将上述反应完的混合料取出,过滤,并洗涤5次,收集其滤液和滤饼;

47.(3)将上述滤液放入105℃鼓风干燥箱中进行浓缩结晶出硫酸钠粉末,质量为7.66g,结果如图1;

48.(4)将步骤(2)中滤饼与300ml水搅拌均匀分散,将混合料在磁选机中进行磁选处理,激磁电流为5a,磁选分离出铁精粉和尾砂,(精粉为19.3g,尾砂为172.8g)铁精粉品位如图2;

49.(5)称取450g尾矿(干基)与1350g标准沙于胶砂搅拌锅,在水玻璃模数1.5、水玻璃用量20%、水胶比0.45条件下搅拌约5min,并将其装入40mm

×

40mm

×

160mm的模具中进行标准养护,测量3d、7d、28d的力学性能,其抗压性能分别为12.1mpa、12.3mpa、13.0mpa,测试结果如图3。

50.对比组1

51.(1)将赤泥和电解锰渣按1:1(100g:100g,干基)混合,将其与300ml水进行混合,常温下机械搅拌反应6h,终点ph为7左右;

52.(2)将上述反应完的混合料取出,过滤,并洗涤5次,收集其滤液和滤饼;

53.(3)将上述滤液放入105℃鼓风干燥箱中进行浓缩结晶出硫酸钠粉末,质量为8.41g;

54.(4)将步骤(2)中滤饼与300ml水搅拌均匀分散,将混合料在磁选机中进行磁选处理,激磁电流为5a,磁选分离出铁精粉和尾砂,(精粉为21.4g,尾砂为176.5g),铁精粉品位为74.62%。

55.(5)称取450g尾砂(干基)与1350g石砂于胶砂搅拌锅,在水玻璃模数1.0、水玻璃用量20%、水胶比0.45条件下搅拌约5min,并将其装入40mm

×

40mm

×

160mm的模具中进行标准养护,测量3d、7d、28d的力学性能,其抗压性能分别为8.1mpa、13.7mpa、16.6mpa,测试结果如图4。

56.对比组2

57.(1)将赤泥和电解锰渣按1:1(100g:100g,干基)混合,将其与300ml水进行混合,常温下机械搅拌反应6h,终点ph为7左右。

58.(2)将上述反应完的混合料取出,过滤,并洗涤5次,收集其滤液和滤饼。

59.(3)将上述滤液放入105℃鼓风干燥箱中进行浓缩结晶出硫酸钠粉末,质量为6.29g。

60.(4)将步骤(2)中滤饼与300ml水进行搅拌均匀分散,将混合料在磁选机中进行磁选处理,激磁电流为5a,磁选分离出铁精粉和尾砂(精粉为21.4g,尾砂为176.5g),铁精粉品位为74.62%。

61.(5)称取450g尾砂(干基)与1350g石砂于胶砂搅拌锅,在水玻璃模数2.0、水玻璃用量20%、水胶比0.45条件下搅拌约5min,并将其装入40mm

×

40mm

×

160mm的模具中进行标准养护,测量3d、7d、28d的力学性能,其抗压性能分别为8.9mpa、13.8mpa、17.7mpa,测试结果如图4。

62.对比组3

63.(1)将赤泥和电解锰渣按1:1(100g:100g,干基)混合,将其与300ml水进行混合,常温下机械搅拌反应6h,终点ph为7左右。

64.(2)将上述反应完的混合料取出,过滤,并洗涤5次,收集其滤液和滤饼。

65.(3)将上述滤液放入105℃鼓风干燥箱中进行浓缩结晶出硫酸钠粉末,质量为6.29g。

66.(4)将步骤(2)中滤饼与300ml水进行搅拌均匀分散,将混合料在磁选机中进行磁选处理,激磁电流为5a,磁选分离出铁精粉和尾砂(精粉为21.4g,尾砂为176.5g),铁精粉品位为74.62%。

67.(5)称取450g尾砂(干基)与1350g石砂于胶砂搅拌锅,在偏铝酸钠模数2.0、偏铝酸钠用量20%、水胶比0.45条件下搅拌约5min,并将其装入40mm

×

40mm

×

160mm的模具中进行标准养护,测量3d、7d、28d的力学性能,其抗压性能分别为6.8mpa、10.5mpa、13.7mpa。

68.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1