一种化工废盐分离回收系统及方法与流程

1.本发明涉及工业废盐分离回收领域,具体涉及一种化工废盐分离回收系统及工艺。

背景技术:

2.化工废盐来源广泛,涉及农药、制药、染料、印染、电镀等诸多行业。其中含有大量的有毒有害物质,如有机物、重金属,且常伴有毒气味,对土壤和地下水以及空气造成严重的污染。

3.目前针对化工固体废盐的主要处理方式是填埋,在填埋之前进行煅烧,之后进行填埋,这种方式处置不仅耗费大量的热能还占用很多的土地资源,同时固体废盐中的重金属染无法被煅烧,最终随着废盐一并进入地下水,污染淡水资源,进而影响人们的身体健康。这个方式无法达到零排放的要求,随着废盐的产量逐年增长,化工废盐的安全处理和再利用显得越来越重要,实现化工废盐安全回收和资源化利用已经成为当下化工领域的重要工作。

4.组成固体废盐分类主要有:单一废盐、混合废盐、杂盐(含杂质),而对于废盐的主要成分为氯化钠和硫酸钠,其次还有少部分杂质以及有机物。实际上化工废盐成分的复杂性是导致目前采用常规手段很难处理的主要难题,所以如何做到去除杂质和有机物而对氯化钠和硫酸钠进行分离回收并且资源化利用,是现在针对固体废盐亟待解决的技术问题。

技术实现要素:

5.针对现有技术的不足,本发明提出了一种化工废盐分离回收系统及工艺。

6.本发明的目的可以通过以下技术方案实现:

7.一种化工废盐分离回收系统,包括:氯化钠废盐煅烧系统,氯化钠管式膜系统,氯化钠纳滤系统、氯化钠蒸发系统,硫酸钠废盐煅烧系统,硫酸钠管式膜系统,离子交换树脂系统,硫酸钠一次结晶系统,硫酸钠二次结晶系统,硫酸钠母液管式膜系统、硫酸钠纳滤系统、硫酸钠超滤系统,废气处理系统以及杂盐干化系统;

8.所述氯化钠废盐煅烧系统废盐出口与氯化钠管式膜系统相通;所述氯化钠管式膜系统出口与氯化钠纳滤系统相通;所述氯化钠纳滤系统中一级纳滤装置清液出口与二级纳滤装置相通;所述氯化钠一级纳滤装置浓液出口与硫酸钠管式膜系统相通;所述氯化钠二级纳滤装置清液出口与氯化钠蒸发结晶系统相通;所述氯化钠蒸发结晶系统母液出口与杂盐干化系统相通;所述硫酸钠废盐煅烧系统废盐出口与硫酸钠管式膜系统相通;所述硫酸钠管式膜系统出口与离子交换树脂系统相通;所述离子交换树脂系统出口与硫酸钠一次结晶系统相通;所述硫酸钠一次结晶系统中蒸发结晶装置出口与冷冻结晶装置相通;所述硫酸钠一次结晶系统芒硝出口与硫酸钠二次结晶系统相通;所述硫酸钠二次结晶系统母液出口与杂盐干化系统相通;所述硫酸钠一次结晶系统母液出口与硫酸钠母液管式膜系统相通;所述硫酸钠母液管式膜系统清液出口与硫酸钠纳滤系统相通;所述硫酸钠纳滤系统清

液出口与氯化钠管式膜系统相通;所述硫酸钠纳滤系统浓液出口与硫酸钠超滤系统相通;所述硫酸钠超滤系统清液出口与硫酸钠管式膜系统相通;所述硫酸钠超滤系统浓液出口与杂盐干化系统相通;所述氯化钠废盐煅烧系统排气出口、硫酸钠废盐煅烧系统排气出口与废气处理系统相通。

9.一种化工废盐分离回收工艺,包括以下步骤:

10.步骤1:根据废盐的特性,分为氯化钠废盐和硫酸钠废盐,分别送入煅烧系统,得到煅烧后的干盐,干盐加水溶解€,得到氯化钠溶液和硫酸钠溶液。煅烧的尾气利用废气处理系统处理;

11.步骤2:将上述步骤得到的氯化钠溶液和硫酸钠溶液分别送入管式膜系统,得到氯化钠管膜清液和硫酸钠管膜清液;

12.步骤3:将上述步骤得到的氯化钠管膜清液利用氯化钠纳滤系统处理,氯化钠纳滤系统包括一级纳滤和二级纳滤,滤液经过一级纳滤处理后,一级纳滤清液送入二级纳滤处理,一级纳滤浓液送入硫酸钠管式膜系统,二级纳滤浓液返回一级纳滤系统;

13.步骤4:将上述步骤得到的二级纳滤清液利用氯化钠蒸发结晶系统处理,得到固体氯化钠产品,蒸发系统母液送入杂盐干化系统处理;

14.步骤5:将步骤2得到的硫酸钠管膜清液利用离子交换树脂系统处理,得到的滤液送入硫酸钠一次结晶系统处理,其中一次结晶系统包括蒸发结晶装置和冷冻结晶装置,硫酸钠管膜清液先经过蒸发结晶装置处理后得到粗芒硝和蒸发结晶母液,蒸发结晶母液送入冷冻结晶装置处理,得到粗芒硝和冷冻结晶母液;

15.步骤6:将上述步骤得到的冷冻结晶母液送入硫酸钠母液管式膜系统处理,产生的清液继续利用硫酸钠纳滤系统处理,得到的硫酸钠纳滤浓液送入硫酸钠超滤系统处理,得到硫酸钠超滤清液和浓液,硫酸钠纳滤清液返回氯化钠管式膜系统;

16.步骤7:将步骤5得到的粗芒硝送入硫酸钠二次结晶系统处理,得到硫酸钠产品,二次结晶系统母液送入杂盐干化系统处理;

17.步骤8:将上述步骤6得到的硫酸钠超滤浓液送入杂盐干化系统,硫酸钠超滤清液送入硫酸钠管式膜系统处理。

18.所述的氯化钠废盐所含包括:有机物含量5%,含水量10%,杂盐量1%,氯化钠含量65-67%,硫酸钠含量15-17%。所述的硫酸钠废盐所含包括:有机物含量5%,含水量10%,杂盐量1%,氯化钠含量15-17%,硫酸钠含量65-67%。废盐经过煅烧后,产生的废气通过废气处理装置吸收后,再经过后续处理,达标后排放。

19.可选地,所述的氯化钠和硫酸钠废盐煅烧后溶解,溶解后经过管式膜系统软化过滤,选用的管式膜为pek耐碱管式膜,运行ph可以在3-12,孔径在 30-50nm;管式膜浓液经过板框压滤系统压滤,形成的滤渣含水率小于70%,压滤的滤液继续回到管式膜系统中。

20.可选地,所述的氯化钠管式膜系统的清液通入氯化钠纳滤系统,其中纳滤系统包括一级纳滤和二级纳滤,氯化钠滤液经过一级纳滤处理,截留大部分二价盐,透过氯化钠,过程中加入透析水。一级纳滤清液经过二级纳滤处理,确保对一级纳滤清液中二价盐的截留率大于99%,一级纳滤浓液与硫酸钠管式膜滤系统相通,二级纳滤浓液与一级纳滤进口相通;所述的二级纳滤浓液回流至一级纳滤的水量控制在一级纳滤清液量的10-15%内。

21.可选地,所述的硫酸钠管膜清液的滤液经过离子交换树脂处理后,去除硬度。后续

树脂系统的出液口与硫酸钠一次结晶系统相通,所述的一次结晶系统包括蒸发结晶系统和冷冻结晶系统,经过树脂处理的硫酸钠溶液通过蒸发结晶系统,浓缩2-3倍,结晶母液再次送入冷冻结晶系统,冷冻析出粗芒硝;所述的硫酸钠一次结晶系统与硫酸钠二次结晶系统相连,所述的二次结晶系统为蒸发结晶系统,一次结晶产生的粗芒硝经过蒸发结晶形成最终的硫酸钠产品。

22.可选地,所述的一次结晶系统产生的结晶母液送入硫酸钠母液管式膜系统中处理,脱除悬浮物,清液继续利用硫酸钠纳滤系统中处理,分离出氯化钠和硫酸钠;所述的硫酸钠纳滤清液返回至氯化钠管式膜系统,硫酸钠纳滤浓液继续利用硫酸钠超滤系统处理,减少cod富集;所述的硫酸钠纳滤浓液量控制在一次结晶系统产生母液量的30-50%内;硫酸钠超滤系统产生的浓液量控制在硫酸钠纳滤浓液量的30-50%内,同时硫酸钠超滤产生的清液返回至硫酸钠管式膜系统中。

23.可选地,所述的氯化钠结晶系统母液、硫酸钠二次结晶系统母液、硫酸钠超滤系统浓液利用杂盐干化系统处理。

24.可选地,所述的硫酸钠超滤膜,其分子量为3000-5000da(da表示截留分子量);所述的氯化钠纳滤系统中一级纳滤膜分子量为500-800da,氯化钠纳滤系统中二级纳滤膜以及硫酸钠纳滤膜分子量均为100-300da。所述的离子交换树脂选用大孔钠型树脂。

25.本发明的有益效果:

26.本发明的化工废盐经过煅烧、溶解、压滤、膜分离、一次结晶和二级结晶等工艺流程处理,整个系统稳定性强,可控性强,且连续性高;与现有技术相比,能耗低,投资少,且处理效果好,实现了从废盐中分离、回收出高品质的氯化钠和硫酸钠产品,实现了资源化回收,同时消除了化工企业的环保风险,不仅减少了对环境的污染还同时创造了经济价值。

附图说明

27.下面结合附图对本发明作进一步的说明。

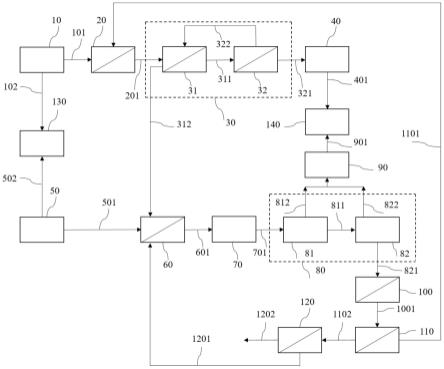

28.图1为本发明提供的一种化工废盐分离回收系统工艺图。

29.图中各标号对应的名称如下:

30.10为氯化钠煅烧系统;101为煅烧系统盐溶液出口;102为煅烧系统废气出口;20为氯化钠管式膜系统;201为氯化钠管式膜系统清液出口;30为氯化钠纳滤系统;31为氯化钠一级纳滤系统;311为氯化钠一级纳滤系统清液出口; 312为氯化钠一级纳滤系统浓液出口;32为氯化钠二级纳滤系统;321为氯化钠二级纳滤系统清液出口;322为氯化钠二级纳滤系统浓液出口;40为氯化钠蒸发结晶系统;401为氯化钠蒸发结晶系统母液出口;50为硫酸钠煅烧系统;501 为硫酸钠煅烧系统盐溶液出口;502为硫酸钠煅烧系统废气出口;60为硫酸钠管式膜系统;601为硫酸钠管式膜系统清液出口;70为离子交换树脂系统;701 为离子交换树脂系统溶液出口;80为硫酸钠一次结晶系统;81为硫酸钠蒸发结晶系统;811为硫酸钠蒸发结晶系统母液出口;812为硫酸钠蒸发结晶系统粗芒硝出口;82为硫酸钠冷冻结晶系统;821为硫酸钠冷冻结晶系统母液出口;822 为硫酸钠冷冻结晶系统粗芒硝出口;90为硫酸钠二次结晶系统;901为硫酸钠二次结晶系统母液出口;100为硫酸钠母液管式膜系统;1101为硫酸钠母液管式膜系统清液出口;110为硫酸钠纳滤系统;1101为硫酸钠纳滤系统清液出口; 1102为硫酸钠纳滤系统浓液出口;120为硫酸钠超滤系统;1201为硫酸钠超滤系统

清液出口;1202为硫酸钠超滤系统浓液出口;130为废气处理系统;140为杂盐干化系统。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

32.在本发明的描述中,需要理解的是,术语“开孔”、“上”、“下”、“厚度”、“顶”、“中”、“长度”、“内”、“四周”等指示方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的组件或元件必须具有特定的方位,以特定的方位构造和操作,因此不能理解为对本发明的限制。

33.如图1所示,本发明公开了一种化工废盐分离回收系统,包括:氯化钠废盐煅烧系统,氯化钠管式膜系统20,氯化钠纳滤系统30、氯化钠蒸发系统,硫酸钠废盐煅烧系统,硫酸钠管式膜系统,离子交换树脂系统70,硫酸钠一次结晶系统80,硫酸钠二次结晶系统90,硫酸钠纳滤系统110,硫酸钠超滤系统120,废气处理系统130以及杂盐干化系统140。

34.具体地说,氯化钠煅烧系统10具有煅烧系统盐溶液出口101以及煅烧系统废气出口102;氯化钠管式膜系统20具有氯化钠管式膜系统清液出口201;氯化钠一级纳滤系统31包括氯化钠一级纳滤系统清液出口311与氯化钠一级纳滤系统浓液出口312;氯化钠二级纳滤系统31包括为氯化钠二级纳滤系统清液出口321与氯化钠二级纳滤系统浓液出口322;氯化钠蒸发结晶系统40具有氯化钠蒸发结晶系统母液出口401,硫酸钠煅烧系统50包括硫酸钠煅烧系统盐溶液出口501与硫酸钠煅烧系统废气出口502;硫酸钠管式膜系统60具有硫酸钠管式膜系统清液出口601,离子交换树脂系统70具有离子交换树脂系统溶液出口 701;硫酸钠蒸发结晶系统81具有硫酸钠蒸发结晶系统母液出口811与硫酸钠蒸发结晶系统粗芒硝出口812;硫酸钠冷冻结晶系统82具有硫酸钠冷冻结晶系统母液出口821以及硫酸钠冷冻结晶系统粗芒硝出口822;硫酸钠二次结晶系统 90具有硫酸钠二次结晶系统母液出口901,硫酸钠母液管式膜系统100具有酸钠母液管式膜系统清液出口1101与硫酸钠纳滤系统浓液出口1102;硫酸钠超滤系统120具有硫酸钠超滤系统清液出口1201与硫酸钠超滤系统浓液出口1202。

35.所述氯化钠废盐煅烧系统废盐出口与氯化钠管式膜系统20相通;所述氯化钠管式膜系统20清液出口与氯化钠纳滤系统30相通;所述氯化钠纳滤系统30 中一级纳滤装置清液出口与二级纳滤装置相通;所述氯化钠一级纳滤装置浓液出口与硫酸钠管式膜系统相通;所述氯化钠二级纳滤装置清液出口与氯化钠蒸发结晶系统40相通;所述氯化钠蒸发结晶系统40母液出口与杂盐干化系统140 相通;所述硫酸钠废盐煅烧系统废盐出口与硫酸钠管式膜系统相通;所述硫酸钠管式膜系统清液出口与离子交换树脂系统70相通;所述离子交换树脂系统70 出口与硫酸钠一次结晶系统80相通;所述硫酸钠一次结晶系统80中蒸发结晶装置出口与冷冻结晶装置相通;所述硫酸钠一次结晶系统80芒硝出口与硫酸钠二次结晶系统90相通;所述硫酸钠二次结晶系统90母液出口与杂盐干化系统 140相通;所述硫酸钠一次结晶系统80母液出口与硫酸钠母液管式膜系统100 相通;所述硫酸钠母液管式膜系统100清液出口与硫酸钠纳滤系统110相通;所述硫酸钠纳滤系统110清液出口与氯化钠管

式膜系统20相通;所述硫酸钠纳滤系统110浓液出口与硫酸钠超滤系统120相通;所述硫酸钠超滤系统120清液出口与硫酸钠管式膜系统相通;所述硫酸钠超滤系统120浓液出口与杂盐干化系统140相通;所述氯化钠废盐煅烧系统排气出口、硫酸钠废盐煅烧系统排气出口与废气处理系统130相通。

36.本发明所述的化工废盐分离回收系统,包括氯化钠煅烧系统10和硫酸钠煅烧系统50。

37.本发明所述的煅烧系统均可优先选用直接传热转筒干燥机设备,煅烧温度优选700-750℃;所述的氯化钠废盐组成成分:有机物5%,含水率10%,杂盐量1%,氯化钠含量65-67%,硫酸钠15-17%(氯化钠含量取高值时,硫酸钠含量取低值,反之相反);所述的硫酸钠废盐组成成分:有机物5%,含水率10%,杂盐量1%,氯化钠含量15-17%,硫酸钠含量65-67%(氯化钠含量取高值时,硫酸钠含量取低值,反之相反);氯化钠和硫酸钠废盐经过煅烧后,加水溶解成 18%-20%的盐溶液;煅烧产生的尾气利用废气处理系统130处理,所述的废气处理系统130选用的是湿式喷淋塔,该设备对废气去除率可控制在85-95%;所述的煅烧废气经过喷淋塔中的吸收剂处理后,可达到排放标准。

38.本发明所述的化工废盐分离回收系统,包括氯化钠管式膜系统20和硫酸钠管式膜系统,所述的氯化钠煅烧系统10盐溶液出口101与氯化钠管式膜系统20 相通,硫酸钠煅烧系统50盐溶液与硫酸钠管式膜系统相通;本发明所述的管式膜系统选择pek耐碱管式膜,孔径选择30-50nm,管式膜系统操作压力为1-5bar;所述的煅烧系统处理后的盐经过溶解后,加双碱进行软化(氢氧化钠和碳酸钠),经过软化后的盐溶液硬度控制在150mg/l以下,最后利用管式膜过滤去除煅烧后的有机物灰分和软化后的沉降物;所述的管式膜浓液利用板框压滤机压滤,经过板框压滤机处理后的残渣含水率控制在70%以下,目的是尽可能的使得盐溶液损失减少;所述的残渣量是根据杂盐量和有机物含量计算所得。

39.本发明所述的化工废盐分离回收系统,包括氯化钠纳滤系统30,其中包括一级纳滤系统和二级纳滤系统,所述的氯化钠管式膜系统20清液出口与一级纳滤系统相连,一级纳滤清液出口与二级纳滤相连。

40.本发明所述的氯化钠纳滤系统30分为两级纳滤,一级纳滤系统优选 500-800da孔径膜材料,系统操作压力控制在15-25bar,该部分的目的是截留氯化钠管式膜系统20清液中的硫酸钠,具体截留率在95%左右,在截留二价盐硫酸钠的同时,添加透析水,致使更多的一价盐氯化钠透入至清液测,所述的透析水量约进口量的15-20%,一级纳滤对氯化钠管式膜系统20清液中的cod截留率在60-70%;所述的一级纳滤产水中氯化钠与硫酸钠质量比值在14:1左右;所述的一级纳滤回收率控制住70-75%,且一级纳滤浓液送入硫酸钠管式膜系统。所述的氯化钠二级纳滤系统32优选100-300da孔径的膜材料,系统操作压力控制在15-25bar,该部分的目的是截留一级纳滤清液中剩余的硫酸钠,具体截留率大于99%,控制清液氯根与硫酸钠质量比值大于60:1;所述的氯化钠二级纳滤系统对氯化钠一级纳滤系统311清液中的cod截留率在90%左右;所述的氯化钠二级纳滤系统32浓液返回至一级纳滤系统中,浓液回流量为二级纳滤进水量的10-15%;本发明所述的氯化钠二级纳滤清液与氯化钠蒸发结晶系统40相连,所述的氯化钠蒸发结晶系统40选择mvr降膜蒸发器;氯化钠二级纳滤清液中氯化钠含量控制在18-20%,蒸发器的母液排放量控制在进料量的4-6%,母液定期排放至杂盐干化系统140处理,同时蒸发器的蒸发冷凝水用做工业循环水;所述的氯化钠

mvr降膜蒸发器的产品出口产生高品质的氯化钠产品。

41.本发明所述的化工废盐分离回收系统,包括硫酸钠离子树脂交换系统,所述的硫酸钠管式膜系统清液出口与离子交换树脂系统70相连;所述的离子交换树脂系统70采用阳离子交换树脂塔,采用阳离子交换树脂的目的是去除管式膜系统清液中残留的硬度,保证树脂出水硬度小于50mg/l,进而减少后续蒸发系统管道结垢的风险;本发明所述的化工废盐分离回收系统,包括硫酸钠一次结晶系统80,其中一次结晶系统包含硫酸钠蒸发结晶系统81和硫酸钠冷冻结晶系统82,所述的离子交换树脂溶液出口与硫酸钠蒸发结晶系统81相通,蒸发结晶系统母液排口与冷冻结晶系统相通;本发明说所述的硫酸钠一次结晶系统80中蒸发结晶采用mvr降膜蒸发器,冷冻结晶采用dtb型结晶器(导流筒-挡板型结晶器);所述经过离子交换树脂处理的硫酸钠管式膜清液氯化钠含量在5-7%,硫酸钠含量在20-22%,清液继续利用mvr蒸发器浓缩至氯化钠含量在12-14%,硫酸钠含量在28-30%;所述的mvr蒸发器浓缩后的母液通入dtb结晶器中冷冻结晶,收集mvr蒸发设备和dtb冷冻结晶设备产生的粗芒硝。

42.本发明所述的化工废盐分离回收系统,包括硫酸钠母液管式膜系统100、硫酸钠纳滤系统110、硫酸钠超滤系统120以及硫酸钠二次结晶系统90。

43.所述的硫酸钠一次结晶系统80产生的母液与硫酸钠母液管式膜系统100相通,利用管式膜去除母液出的悬浮物,管式膜清液悬浮物≤1mg/l,产生的清液与硫酸钠纳滤系统110相通,所述的硫酸钠纳滤系统110选用100-300da孔径的膜材料,系统操作压力在15-25bar,浓缩倍数控制在2-3倍,该部分的目的是分离出母液中的一价、二价盐,硫酸钠纳滤系统清液中的氯化钠与硫酸钠质量比在20:1左右;硫酸钠纳滤清液中富含的氯离子送至氯化钠管式膜系统20,富含硫酸钠的纳滤浓液送入硫酸钠超滤膜处理;所述的硫酸钠超滤膜系统选用卷式膜,孔径选择3000-5000da,该系统操作压力5-10bar,浓缩倍数控制在2-3 倍,该部分的目的是除去硫酸钠纳滤浓液中累积的硬度、脱除大部分cod,其中硬度降低90%左右;所述的硫酸钠超滤膜对于纳滤浓液富集的有机物截留率达到70-80%;经过硫酸钠超滤膜处理后的清液返回至硫酸钠管式膜系统中继续回用,浓液直接送入杂盐干化系统140中处理;本发明所述的硫酸钠二次结晶系统90采用双效蒸发器,所述的硫酸钠一次结晶系统80产生的粗芒硝与双效蒸发器相通;所述的粗芒硝经过双效蒸发器处理后,可以得到合格的硫酸钠产品;所述的粗芒硝在进入蒸发器之前需要加水致使粗芒硝复溶,目的提高硫酸钠产品的品质,其中加水量控制在粗芒硝量的20-30%;所述的硫酸钠双效蒸发器生成的母液送入杂盐干化系统140处理,所述的杂盐干化系统140处理后的杂盐量控制字整个系统进料量的8-10%,确保整个系统的盐回收率大于90%。

44.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

45.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变

化和改进都落入要求保护的本发明范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1