提升沥青粘附性能的表面改性絮状玄武岩纤维制备方法

1.本发明涉及一种沥青的纤维外掺剂的制备方法,具体地说是一种提升沥青粘附性能的表面改性絮状玄武岩纤维制备方法。

背景技术:

2.传统拉丝法制成的玄武岩纤维表面光滑且纤维表面呈现化学惰性,例如当玄武岩纤维作为树脂基复合材料的增强体时与树脂间的结合不好,作为沥青路面的外掺纤维时与沥青黏附不好,这样制备出的复合材料很难充分发挥出玄武岩纤维优异的力学性能。

3.为了拓宽玄武岩纤维在沥青中的应用,采用离心法或吹喷法成纤工艺制备出絮状玄武岩纤维,并进行分散、剪切、造粒等处理降低纤维棉的极性。通过这种方法得出的絮状纤维与拉丝漏板法成纤工艺相比要有三方面优点:第一,高速离心法或吹喷法制成的玄武岩纤维直径范围1-9μm,而拉丝法制成的连续玄武岩纤维直径范围13-21μm,纤维越细单位重量纤维的比表面积就越大,实际使用时直径更小的纤维对复合材料增粘效果更理想。第二,离心法或吹喷法的生产成本比铂铑合金拉丝漏板法制备低得多。第三,离心法或吹喷法成纤工艺的单位产量的生产效率要比拉丝法高很多而且能耗更低,尽管有上述的优势存在,但采用离心法或吹喷法成纤工艺制备出絮状玄武岩纤维的表面状态不能与沥青形成良好结合,沥青与玄武岩纤维外掺剂粘附力不足是离心法或吹喷法生产的玄武岩纤维的缺陷。

4.为了解决沥青与现有玄武岩纤维外掺剂粘附力不足的缺点,有申请号为201210539838.9的发明专利提出了一种含改性玄武岩纤维和聚合物的复合材料及其制备方法,公开了使用偶联剂溶液溶解改性玄武岩,再沉淀干燥得到的玄武岩纤维的方法,但该方法所用改性剂成分复杂,其中的偶联剂为非必要成分,可为其他表面活性剂所替代;并且该方法未提前对硅烷偶联剂做水解处理而直接将所有改性剂和纤维一起同时搅拌,生产方法比较粗糙。此外还有申请号为202110417295.2的发明专利提出了一种掺加絮状玄武岩纤维的沥青混合料,公开了一种絮状玄武岩和沥青混合的方法,但该方法采用的玄武岩纤维未经改性,而且玄武岩纤维最终用于沥青、矿粉、石料等沥青混合料中,最终制作出的是混合料,掺杂了较多的杂质。

5.基于上述现有技术的不足,本发明提供了一种提升沥青粘附性能的表面改性絮状玄武岩纤维制备方法,只使用硅烷偶联剂单一改性剂便可达到效果,不添加矿粉和石料,直接制备出纤维沥青混合胶浆,制作方法成本低,操作方法便捷。

技术实现要素:

6.本发明要解决的技术问题是针对上述现有技术的不足,而提供一种提升沥青粘附性能的表面改性絮状玄武岩纤维制备方法,该方法增加了纤维与沥青间的粘附功,制备出的纤维沥青混合物的抗拉拔力显著提升,极大的提升沥青路面寿命以及抗变形能力。

7.为解决上述技术问题,本发明采用的技术方案是:

8.一种提升沥青粘附性能的表面改性絮状玄武岩纤维制备方法,具体包括以下步骤:

9.步骤1、向蒸馏水中逐滴加入硅烷偶联剂并搅拌1h,加入的硅烷偶联剂体积为蒸馏水的1%,其中,所述的硅烷偶联剂为a1100或者a1120或者a1130硅烷偶联剂,或者是a1100、a1120、a1130硅烷偶联剂中的任意两组或者三组;

10.步骤2、待硅烷偶联剂水解后,将干燥后的、表面无浸润剂的絮状玄武岩纤维置于水解后的硅烷偶联剂溶液中,搅拌均匀并浸润后取出过滤;

11.步骤3、将过滤后的絮状玄武岩纤维在105℃的条件下干燥后得到改性絮状玄武岩纤维;

12.步骤4、将改性絮状玄武岩纤维与加热至175

±

5℃的流动状态下的沥青混合,制成均匀的纤维沥青混合物,纤维沥青混合物中改性絮状玄武岩纤维的质量比为2%-10%;

13.步骤5、进行纤维沥青混合物的拉拔力测试、纤维表面能计算以及纤维与沥青的粘附功计算。

14.进一步优选地,a1100硅烷偶联剂、a1120硅烷偶联剂、a1130硅烷偶联剂的特征官能团分别为nh2(ch2)

3-、nh2(ch2)2nh(ch2)

3-、nh2(ch2ch2nh)2(ch2)

3-。

15.进一步优选地,絮状玄武岩纤维的长度l≤6mm,直径d为:1≤d≤9μm;絮状玄武岩纤维为表面呈灰白色或者灰绿色或者浅黄色的棉絮状纤维。

16.进一步优选地,沥青为基质沥青或sbs改性沥青。

17.进一步优选地,搅拌均匀并浸润的时间小于30分钟。

18.进一步优选地,沥青表面能测试方法为躺滴法,测试液体为水、乙二醇、甲酰胺、丙三醇中的两种或多种。

19.进一步优选地,改性絮状纤维表面能测试方法为渗透法,测试液体为水、乙醇、乙二醇、丙酮、甲酰胺、十二烷、十六烷中的两种或多种。

20.进一步优选地,步骤5中的纤维表面能通过色散和极性分量来计算得出;

21.根据fowkes固体表面能加和理论基础,固液接触相间的界面张力可表述如下:

[0022][0023]

式中:γ

sl

表示界面张力,γs表示纤维的总表面能,表示纤维的色散分量,表示纤维的极性分量;γ

l

表示测试液体的表面张力,表示测试液体的色散分量,表示测试液体的极性分量;

[0024]

并且满足:

[0025][0026][0027]

γ

s-γ

sl

=γ

l

cosθ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0028]

运用公式(1)、(2)、(3)、(4)可得:

[0029][0030]

测定出测试液体的表面张力γ

l

、测试液体的色散分量和测试液体的极性分量

数值,即可得出纤维的色散分量和纤维的极性分量从而得出纤维的表面能。

[0031]

进一步优选地,步骤5中的沥青与纤维之间的粘附功为:

[0032][0033]

在计算出纤维表面能后,即可带入公式(6)计算得出沥青与纤维之间的粘附功。

[0034]

本发明具有如下有益效果:

[0035]

1.本发明所使用的与沥青结合的絮状玄武岩纤维在保留传统束状玄武岩纤维优良综合性能的基础上还具有独特的尺寸和形貌结构特点,因此其不仅有比木质纤维更优异的力学性能和热稳定性能,还有比传统束状玄武岩纤维更优异的吸油率和分散性;且絮状纤维成本低廉,硅烷偶联剂易得,水解和纤维改性操作方法简便,提升效果明显。

[0036]

2.常规的离心法或吹喷法成纤工艺制备出的絮状玄武岩纤维的表面状态和性能不能与沥青良好结合,本发明通过先对絮状玄武岩纤维进行改性,将改性絮状玄武岩纤维与流动状态下的沥青混合,制成均匀的纤维沥青混合物,克服了沥青与现有玄武岩纤维外掺剂粘附力不足的缺陷,增加了纤维与沥青间的粘附功,纤维沥青混合物的抗拉拔力显著提升,极大的提升沥青路面寿命以及抗变形能力。

附图说明

[0037]

图1是本发明的絮状玄武岩纤维示意图。

[0038]

图2是本发明的测试絮状纤维表面能的渗透法示意图。

[0039]

图3-1是本发明测试液体为水时与沥青的接触角测试图。

[0040]

图3-2是本发明测试液体为甲酰胺时与沥青的接触角测试图。

[0041]

图3-3是本发明测试液体为乙二醇时与沥青的接触角测试图。

具体实施方式

[0042]

下面结合附图和具体较佳实施方式对本发明作进一步详细的说明。

[0043]

本发明的描述中,需要理解的是,术语“左侧”、“右侧”、“上部”、“下部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,“第一”、“第二”等并不表示零部件的重要程度,因此不能理解为对本发明的限制。本实施例中采用的具体尺寸只是为了举例说明技术方案,并不限制本发明的保护范围。

[0044]

如图1所示,提升沥青粘附性能的表面改性絮状玄武岩纤维制备方法,具体包括以下步骤:

[0045]

步骤1、向蒸馏水中逐滴加入硅烷偶联剂并搅拌1h,加入的硅烷偶联剂体积为蒸馏水的1%,其中,硅烷偶联剂为a1100或者a1120或者a1130硅烷偶联剂,或者是a1100、a1120、a1130硅烷偶联剂中的任意两组或者三组。

[0046]

a1100硅烷偶联剂、a1120硅烷偶联剂、a1130硅烷偶联剂的特征官能团分别为nh2(ch2)

3-、nh2(ch2)2nh(ch2)

3-、nh2(ch2ch2nh)2(ch2)

3-,经实验室筛选,含氨基的硅烷偶联剂性能较为稳定,且有利于增强纤维在沥青中的性能,因此本发明选用的硅烷偶联剂类别均为氨基硅烷偶联剂。

[0047]

步骤2、待硅烷偶联剂水解后,将干燥后的、表面无浸润剂的絮状玄武岩纤维置于水解后的硅烷偶联剂溶液中,搅拌均匀并浸润后取出过滤,搅拌浸润时间小于30分钟。

[0048]

由于纤维表面存在羟基,硅烷偶联剂(silane coupling agent,简称sca)改性已成为改善纤维与有机物界面附着力的首选方法。硅烷偶联剂通常需要提前在水或水/醇混合液中水解,羟基取代烷氧基形成硅醇和醇,硅烷醇可与纤维表面羟基形成稳定的共价键,将纤维表面化学键与硅烷偶联剂连接起来。絮状玄武岩纤维表面经偶联剂改性后可提高表面粗糙度和粘附性能,有利于和沥青间的粘结,对提高沥青的性能有益。

[0049]

本发明采用的絮状玄武岩纤维的长度l≤6mm,直径d为:1≤d≤9μm;絮状玄武岩纤维为表面呈灰白色#faf0e6或者灰绿色#32cd32或者浅黄色#ffffe0的棉絮状纤维。

[0050]

步骤3、将过滤后的絮状玄武岩纤维在105℃的条件下干燥后得到改性絮状玄武岩纤维。

[0051]

步骤4、将改性絮状玄武岩纤维与加热至175

±

5℃的流动状态下的沥青混合,制成均匀的纤维沥青混合物;沥青为基质沥青或sbs改性沥青,纤维沥青混合物中改性絮状玄武岩纤维的质量比为2%-10%。

[0052]

步骤5、进行纤维沥青混合物的拉拔力测试、纤维表面能计算以及纤维与沥青的粘附功计算。

[0053]

拉拔力测试通过测力延度仪测试得到;沥青表面能测试方法为躺滴法,测试液体为水、乙二醇、甲酰胺、丙三醇中的两种或多种;改性絮状纤维表面能测试方法为渗透法,测试液体为水、乙醇、乙二醇、丙酮、甲酰胺、十二烷、十六烷中的两种或多种。

[0054]

固体表面自由能可分为色散分量和极性分量,分别反映接触相之间不同分子类型间的作用力。纤维表面能是指纤维表面的能量与纤维内部的能量的差值,是表征纤维表面润湿性能的重要指标。表面能理论的整体思路是先测试待测样品与特定已知色散和极性分量的测试液体之间的表面接触角,再运用owrk理论确定纤维表面能的色散和极性分量,纤维表面能即为纤维的色散分量和极性分量之和,可通过色散和极性分量来计算得出,具体步骤如下:

[0055]

根据fowkes固体表面能加和理论基础,固液接触相间的界面张力可表述如下:

[0056][0057]

式中:γ

sl

表示界面张力,γs表示纤维的总表面能,表示纤维的色散分量,表示纤维的极性分量;γ

l

表示测试液体的表面张力,表示测试液体的色散分量,表示测试液体的极性分量;

[0058]

并且还满足:

[0059][0060][0061]

γ

s-γ

sl

=γ

l

cosθ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0062]

公式(4)即为杨氏方程,运用公式(1)、(2)、(3)、(4)可得:

[0063]

[0064]

测定出测试液体的表面张力γ

l

、测试液体的色散分量和测试液体的极性分量数值,即可得出纤维的色散分量和纤维的极性分量从而得出纤维的表面能。

[0065]

沥青与纤维之间的粘附功为:

[0066][0067]

在计算出纤维表面能后,即可带入公式(6)计算得出沥青与纤维之间的粘附功。

[0068]

经过上述提供的制备方法得出的提升沥青粘附性能的表面改性絮状玄武岩纤维制备方法可以在提高沥青路面寿命以及抗变形能力的同时,增强纤维与沥青间的抗拉拔力和粘附功,这里为了验证各个性能指标的优越性,做如下实施例阐述。

[0069]

需说明的是,本发明采用的sbs改性沥青为南京国路沥青有限公司生产的产品编号为:njgl-gx-d-2022-02-22-108,产品类型为金陵沥青sbs改性(1-d)的sbs改性沥青,但本发明使用的沥青类型广泛,并不限于以上的品种。

[0070]

对比例

[0071]

取部分原始未改性絮状玄武岩纤维放于105℃烘箱干燥1h后取出放于干燥器中备用。

[0072]

将上述原始絮状玄武岩纤维和木质纤维分别以质量比4%的掺量与加热至175

±

5℃流动状态下的sbs改性沥青混合制成均匀的纤维沥青混合物。

[0073]

分别测试絮状玄武岩纤维和木质纤维与沥青混合物的拉拔力、纤维表面能和纤维沥青间的粘附功。

[0074]

沥青表面能测试方法为躺滴法,用到的测试液体为水、乙二醇、甲酰胺。

[0075]

絮状玄武岩纤维和木质纤维表面能测试方法为渗透法,絮状玄武岩纤维用到的测试液体为乙醇、丙酮、甲酰胺,木质纤维用到的测试液体为乙醇、丙酮、十二烷。

[0076]

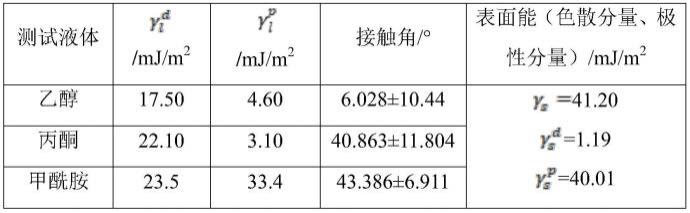

测试结果如下表:rq=0.9985

[0077]

表1 原始絮状玄武岩纤维表面能测试结果

[0078][0079]

rq=0.9918 表2 木质纤维表面能测试结果

[0080][0081]

各纤维增强与沥青的粘结性能数据如下表:

[0082]

表3 偶联剂改性纤维与sbs改性沥青粘结性能

[0083][0084][0085]

优选实施例1

[0086]

向固定体积的蒸馏水中缓慢滴入其体积分数1%的a1100硅烷偶联剂并搅拌1h、待其充分水解后再把干燥后的表面无浸润剂的絮状玄武岩纤维置于上述水解后的硅烷偶联剂溶液中,经搅拌器充分搅拌均匀并浸润不超过30分钟后取出过滤、105℃干燥得到改性絮状纤维。

[0087]

将上述改性纤维以质量比2%的掺量与加热至175

±

5℃流动状态下的sbs改性沥青混合制成均匀的纤维沥青混合物。

[0088]

测试纤维沥青混合物的拉拔力、纤维表面能和纤维沥青间的粘附功。

[0089]

沥青表面能测试方法为躺滴法,用到的测试液体为水、乙二醇、甲酰胺。

[0090]

纤维表面能测试方法为渗透法,用到的测试液体为乙醇、丙酮、甲酰胺。

[0091]

测试结果如下表:rq=0.9982

[0092]

表4 a1100改性絮状玄武岩纤维表面能测试结果

[0093][0094]

表5 sbs改性沥青的表面能测试结果

[0095][0096]

优选实施例2

[0097]

向固定体积的蒸馏水中缓慢滴入其体积分数1%的a1120硅烷偶联剂并搅拌1h、待其充分水解后再把干燥后的表面无浸润剂的絮状玄武岩纤维置于上述水解后的硅烷偶联

剂溶液中,经搅拌器充分搅拌均匀并浸润不超过30分钟后取出过滤、105℃干燥得到改性絮状纤维。

[0098]

将上述改性纤维以质量比4%的掺量与加热至175

±

5℃流动状态下的sbs改性沥青混合制成均匀的纤维沥青混合物。

[0099]

测试纤维沥青混合物的拉拔力、沥青表面能和纤维沥青间的粘附功。

[0100]

沥青表面能测试方法为躺滴法,用到的测试液体为水、乙二醇、甲酰胺。

[0101]

改性絮状纤维表面能测试方法为渗透法,用到的测试液体为乙醇、丙酮、甲酰胺。

[0102]

测试结果如下表:rq=0.9969

[0103]

表6 a1120改性絮状玄武岩纤维表面能测试结果

[0104][0105]

优选实施例3

[0106]

向固定体积的蒸馏水中缓慢滴入其体积分数0.5%的a1100和0.5%的a1130硅烷偶联剂并搅拌1h、待其充分水解后再把干燥后的表面无浸润剂的絮状玄武岩纤维置于上述水解后的硅烷偶联剂溶液中,经搅拌器充分搅拌均匀并浸润不超过30分钟后取出过滤、105℃干燥得到改性絮状纤维。

[0107]

将上述改性纤维以质量比6%的掺量与加热至175

±

5℃流动状态下的sbs改性沥青混合制成均匀的纤维沥青混合物。

[0108]

测试纤维沥青混合物的拉拔力、沥青表面能和纤维沥青间的粘附功。

[0109]

沥青表面能测试方法为躺滴法,用到的测试液体为水、乙二醇、甲酰胺。

[0110]

改性絮状纤维表面能测试方法为渗透法,用到的测试液体为乙醇、丙酮、十二烷。

[0111]

测试结果如下表:rq=0.9949

[0112]

表7 a1100和a1130混合改性絮状玄武岩纤维表面能测试结果

[0113][0114]

实施例4

[0115]

向固定体积的蒸馏水中缓慢滴入其体积分数0.33%的a1100、0.33%的a1120和0.33%的a1130硅烷偶联剂并搅拌1h、待其充分水解后再把干燥后的表面无浸润剂的絮状玄武岩纤维置于上述水解后的硅烷偶联剂溶液中,经搅拌器充分搅拌均匀并浸润不超过30分钟后取出过滤、105℃干燥得到改性絮状纤维。

[0116]

将上述改性纤维以质量比4%的掺量与加热至175

±

5℃流动状态下的sbs改性沥

青混合制成均匀的纤维沥青混合物。

[0117]

测试纤维沥青混合物的拉拔力、沥青表面能和纤维沥青间的粘附功。

[0118]

沥青表面能测试方法为躺滴法,用到的测试液体为水、乙二醇、甲酰胺。

[0119]

改性絮状纤维表面能测试方法为渗透法,用到的测试液体为乙醇、丙酮、十二烷。

[0120]

测试结果如下表:rq=0.9969

[0121]

表8 a1100、a1120和a1130混合改性絮状玄武岩纤维表面能测试结果

[0122][0123]

汇总以上数据可知,本发明提出提升沥青粘附性能的表面改性絮状玄武岩纤维增强沥青所能承受的最大拉力比原生态纤维增强沥青材料可提升15%-25%,比木质纤维增强沥青材料提升45%-70%,纤维与沥青之间的粘附功比原生态纤维增强沥青材料提高25%-40%左右,比木质纤维增强沥青材料提升30-50%。本实验中对纤维以及沥青的表面能测试方法精度高,重复性较好,结果具有可靠性。

[0124]

综上所述,本发明所使用的与沥青结合的絮状玄武岩纤维在保留传统束状玄武岩纤维优良综合性能的基础上还具有独特的尺寸和形貌结构特点,因此其不仅有比木质纤维更优异的力学性能和热稳定性能,还有比传统束状玄武岩纤维更优异的吸油率和分散性;且絮状纤维成本低廉,硅烷偶联剂易得,水解和纤维改性操作方法简便,提升效果明显;同时,本发明克服了沥青与现有玄武岩纤维外掺剂粘附力不足的缺陷,增加了纤维与沥青间的粘附功,最终制备出的纤维沥青混合物的抗拉拔力显著提升,极大的提升沥青路面寿命以及抗变形能力。

[0125]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种等同变换,这些等同变换均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1