一种微米、纳米气泡采卤制盐的方法和装置与流程

1.本发明涉及制盐技术领域,尤其涉及一种微米、纳米气泡采卤制盐的方法和装置。

背景技术:

2.我国地下盐矿资源丰富、开采历史悠久,我国天然气年消费量已突破3000亿立方米,而储气库建设仍严重滞后。盐穴储存天然气于2006年开始建设,开发利用相对较晚;而欧美发达国家于上20世纪50、60年代就开始采用盐穴大规模储存天然气。传统地下盐矿以“采卤制盐”为主,生成的盐穴开采结束后闲置;而地下盐矿用于储气,为快速造腔采卤浓度低而直接排入大海。采卤制盐、造腔储气因用途、行业不同,虽使用同一地下盐矿资源却各自独立。我国地下矿盐资源主要分布在四川、湖北、江苏等内陆省份,因地理位置、环保等要求无法借鉴国外快速造腔的卤水排海技术。如金坛盐盆,采出卤水中nacl平均含量达85%左右,na2so4约4%,并伴有少量硬石膏、氯化镁等杂质;盐盆附近没有就近的海洋资源,无法借鉴国外的直接排海;且卤水中氯化钠含量接近饱和,更不能排入长江或河流中,否则对环境、水体等产生污染,最理想的回收卤水的方法是制成盐产品。

3.解决制盐形成的盐穴闲置或造腔产生的卤水废弃这一国际性难题的主要途径是采用造腔与制盐技术的耦合,实现造腔制盐的核心技术国内外尚无应用先例。而传统制盐能耗高,产生盐泥量大,环境问题严重。作为两碱原料,从矿盐开采到纯碱生产,一方面要经历五次“从固体到液体”的转换,需消耗大量能源;另一方面盐水精制过程产生大量盐泥,我国每年约200万吨的固废已成为制约盐业和两碱工业发展的瓶颈,因此迫切需要开发低能耗的制盐清洁生产技术。

4.在气泡稳定盐腔结构和形状方面尚未有相关研究,在气浮卤水净化方面则检索至如下五项相关专利及申请,主要用于卤水脱色、去浊度或去除悬浮物,采用混凝或絮凝工序后再气浮,该法的除率不高,相对精度不高,终产品悬浮物在2mg/l以上。

5.cn106219652a公开了高浓度制盐卤水气浮处理方法,包括四个步骤:1)进水加药阶段;2)混凝阶段;3)气浮阶段;4)刮渣、消泡阶段。

6.(1)步骤4)中浮渣中的气泡利用喷淋管进行喷淋消泡方法进行有效消除,当卤水波美度增加至实际制盐卤水波美度18-24

°bé

时,释放器产生微气泡急剧减少。实验证明,通入气泡后,气泡很快就能消泡,不需要进行消泡处理。同时,还存在喷淋水向下与气浮向上,相互受力抵消,使悬浮物悬浮于卤水中,影响去除效果。

7.(2)步骤2)混凝阶段添加了混凝剂聚合氯化铝不利于膜过滤。

8.采用该专利方法,表1示出气浮系统产水色度明显下降,色度去除率可达到30%以上,其中添加混凝剂后色度去除率增大,但是增大不是很明显。卤水色度去除率较低(30~36%),说明效果不明显。

9.cn108529788a公开了一种提溴废液的净化方法和装置。

10.(1)需要添加混凝剂

11.再通过二次混凝工艺、气浮工艺降低提溴废液浊度。需要加入无机高分子混凝剂

进行二次混凝,并在混凝开始不少于1分钟后加入0~1.5ppm有机絮凝剂,絮凝剂的加入会影响盐水膜过滤。

12.(2)废液中氯化钠含量不高

13.适用的废液中氯化钠含量见实施例3中第一个表,氯化钠含量为31734+62847=94581mg/l=94.851g/l,相对于氯化钠含量为280-310g/l的饱和卤水,含量相差还较大,无法直接借鉴。

14.(3)处理后的废水浊度还很高

15.最终提溴废液浊度降至2.5~3.0ntu,达不到氯碱电解盐水的精度,所以此专利无法直接借鉴。

16.cn111039451a公开了一种气浮法降低盐水浊度的方法,采用加压溶气气浮法去除一次盐水中泥沙、mg(oh)2、ca(oh)2等固体不溶物,降低盐水浊度的目的。

17.(1)加絮或混凝

18.一次盐水先加入絮凝剂和/或混凝剂,与溶气水混合后进入气浮装置进行处理。

19.(2)盐水精度不高

20.一次盐水通过气浮装置处理后,能使悬浮物降低至50mg/l以下,浊度降低至5ntu以下。

21.cn111547924a公开了一种气浮法精制卤水方法及装置,澄清液与絮凝剂混合,进行絮凝反应-气浮净化,可对水中小至0.05微米的不可溶物质进行分离。

22.(1)加絮

23.絮凝反应-气浮净化,絮凝剂包括聚丙烯酰胺、聚丙烯酰钠、聚合硫酸铁、聚合氯化铝和聚合硫酸铝中的一种或几种。

24.(2)盐水精度不高

25.卤水浊度可降至5~10ntu以下,ss《10mg/l;所得精制盐的白度>80,氯化钠含量≥99.1%。

26.cn113501606a公开了一种饱和卤水净化方法,采用加压溶气气浮法去除卤水中有机物及胶体物质。

27.(1)整个净化工序停留时间长

28.将原料卤水依次置于三级串联储卤池沉降,每个储卤池沉降48~72h。最短需要停留6天。

29.(2)盐水精度不高

30.饱和卤水精制盐效果好,能使悬浮物(ss)降低至20mg/l以下,浊度降低至20ntu以下。

技术实现要素:

31.本发明要解决的技术问题是:为了克服现有技术之不足,本发明提供一种微米、纳米气泡采卤制盐的方法和装置,保持盐穴结构稳定,同时回收盐穴储气建腔卤水用于制盐,采用先进的双膜法液体盐技术及机械热压缩(mvr)制固体盐技术为传统盐业转型做出示范,提高了盐穴储气能力,降低了制盐及两碱的生产能耗,解决了制盐废固排放问题,实现了盐业的低碳清洁生产,对盐业的可持续发展具有重要的推动意义。

32.本发明解决其技术问题所采用的技术方案是:一种微米、纳米气泡采卤制盐的方法,包括以下步骤:

33.a、打单井至盐穴底部,并通入采卤管,使用采卤管将淡水泵至盐穴底部溶解岩盐形成盐穴;

34.b、通过采卤管向盐穴中通入压缩微米、纳米气泡,压缩微米、纳米气泡将卤水中的悬浮物带至盐穴顶部,采卤管同时通入的气体在盐穴溶腔顶部形成气封垫层,盐穴成倒梨状,盐穴结构稳定;

35.c、将淡水从采卤管输入岩盐矿层,澄清卤水从采卤管排出,得到清液为原卤。

36.步骤c之后,将原卤经烟道气微米气泡净化,得到精卤。

37.进一步的,将精卤经蒸发结晶,得到精制固体盐,精制盐的白度≥87,氯化钠含量≥99.7%。

38.进一步的,也可将精卤超滤、纳滤,得到精制液体盐。

39.优选的,所述的淡水为自来水或冷凝水,ph值控制在7~9。

40.优选的,所述的压缩微米、纳米气泡为空气或氮气或两者的混合物;所述的压缩微米、纳米气泡的压力为0.25~35mpa、孔径为30~1800nm;所述的压缩微米、纳米气泡的进气位置为盐穴溶腔的中部和顶部。

41.优选的,所述的采卤管包括中心管和设置在中心管外的套管,步骤c中淡水从采卤管的中心管输入岩盐矿层,澄清卤水从采卤管的套管排出。

42.优选的,所述的烟道气微米气泡的孔径为0.2~50μm,压力为0.15~0.30mpa。

43.采用上述一种微米、纳米气泡采卤制盐的方法设计有装置,装置包括水溶开采单元、氮气或空气气泡发生单元和气封单元;所述的水溶开采单元包括采卤管,所述的采卤管包括中心管和设置在中心管外的套管;氮气或空气气泡发生单元与采卤管管路连通,气封单元为采卤的同时通入气体在盐穴溶腔顶部形成气封垫层。

44.进一步的,装置还包括烟道气净化单元、蒸发制盐单元、双膜法单元及远程自控单元;所述的烟道气净化单元与采卤管的套管连通;所述的烟道气净化单元的输出管路分别与蒸发制盐单元和双膜法单元连接,所述的双膜法单元则包括超滤过滤膜和纳滤过滤膜;所述的远程自控单元分别与水溶开采单元、氮气或空气气泡发生单元、气封单元、烟道气净化单元、蒸发制盐单元、双膜法单元信号连接并控制各单元运转。

45.本发明提供的一种微米、纳米气泡采卤制盐的方法和制盐装置的有益效果为:

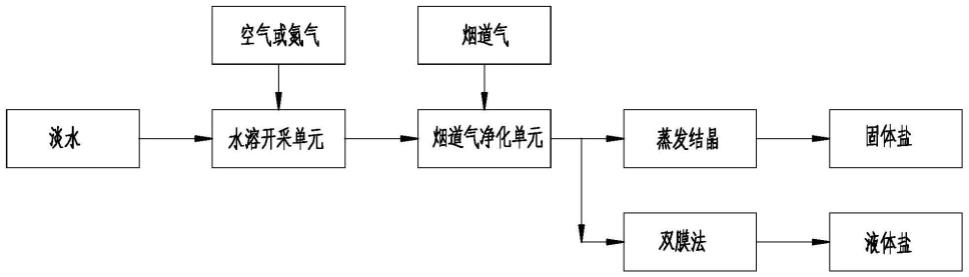

46.(1)盐穴地下空间是一种重要的地下空间资源,气泡法采卤与烟道气净化相结合,建腔与采卤的无缝对接为地下储气库提供了稳定的盐穴储备;

47.(2)采用单井并通过采卤管通入气体成型气封垫层,采用水溶开采,不仅加快了侧溶速度,而且减少了上溶速度,极大地提高了回采率,卤水浓度稳定,且在井内除镁、固体不溶物和少量有机物,提高了卤水的纯度;气泡前无需添加絮凝或混凝工序,避免了絮凝剂残留对食盐安全、滤膜寿命的影响;

48.(3)采出的卤水经超滤、纳滤的双膜法制液体盐,或通过蒸发结晶制得高纯度的药用盐或食用盐,并副产无水硫酸钠,避免了建腔卤水外排对环境的影响及资源的浪费;

49.(4)实现资源利用高效化、开采方式现代化、采矿作业清洁化、环境影响最小化,该专利方法具有清洁生产,绿色低碳的优势。

附图说明

50.下面结合附图和实施例对本发明进一步说明。

51.图1是本发明最优实施例的系统流程图。

具体实施方式

52.现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成,方向和参照(例如,上、下、左、右、等等)可以仅用于帮助对附图中的特征的描述。因此,并非在限制性意义上采用以下具体实施方式,并且仅仅由所附权利要求及其等同形式来限定所请求保护的主题的范围。

53.如图1所示的一种微米、纳米气泡采卤制盐的方法,并根据该方法对应设计了相应的装置。装置包括水溶开采单元、氮气或空气气泡发生单元、气封单元、烟道气净化单元、蒸发制盐单元、双膜法单元及远程自控单元;水溶开采单元包括采卤管,采卤管包括中心管和设置在中心管外的套管;氮气或空气气泡发生单元与采卤管管路连通。气封单元为采卤的同时通入气体在盐穴溶腔顶部形成气封垫层。烟道气净化单元与采卤管的套管连通;烟道气净化单元的输出管路分别与蒸发制盐单元和双膜法单元连接,双膜法单元则包括超滤过滤膜和纳滤过滤膜;远程自控单元分别与水溶开采单元、氮气或空气气泡发生单元、气封单元、烟道气净化单元、蒸发制盐单元、双膜法单元信号连接并控制各单元运转。

54.该采卤制盐的方法,包括以下步骤:

55.a、打单井至盐穴底部,并通入采卤管,使用采卤管将淡水泵至盐穴底部溶解岩盐形成盐穴。采卤管通入的淡水选用自来水或冷凝水,ph值控制在7~9。

56.b、通过采卤管向盐穴中通入压缩微米、纳米气泡,压缩微米、纳米气泡将卤水中的悬浮物带至盐穴顶部;采卤管同时通入的气体在盐穴溶腔顶部形成气封垫层,盐穴成倒梨状,盐穴结构稳定。压缩微米、纳米气泡为空气或氮气或两者的混合物;气泡的压力为0.25~35mpa、孔径为30~1800nm;压缩微米、纳米气泡的进气位置为盐穴溶腔的中部和顶部,提高卤水浓度,建造稳定形态和规格的溶腔,满足地下盐穴资源综合利用。盐穴中的卤水经微米、纳米气泡后,在井内除镁、固体不溶物和少量有机物,提高了卤水的纯度;采出原卤中氯化钠295~305g/l,镁离子≤5mg/l,铁离子≤0.1mg/l,有机物≤5mg/l。

57.c、将淡水从采卤管输入岩盐矿层,澄清卤水从采卤管排出,得到清液为原卤。采卤管包括中心管和设置在中心管外的套管,淡水从采卤管的中心管输入岩盐矿层,澄清卤水从采卤管的套管排出,采卤管位置可调,可最大限度提高盐穴的建腔效率。

58.d、将原卤经烟道气微米气泡净化,得到精卤。原卤通入烟道气进行微米气泡净化,去除原卤中的钙离子、锶离子,得到精卤。烟道气微米气泡的孔径为0.2~50μm,压力为0.15~0.30mpa。精卤中铁离子≤0.02mg/l,钙离子≤5mg/l,锶离子≤0.5mg/l,有机物≤1mg/l,ss≤1.5mg/l。

59.e、需要制固体盐,则将精卤经蒸发结晶,得到精制固体盐;需要制液体盐,则将精卤超滤、纳滤,得到精制液体盐。采用上述制盐方法和装置精制获得的固体盐,精制盐的白度≥87,氯化钠含量≥99.7%。

60.在制取固体盐时,采用蒸发结晶的方式,可采用机械热压缩(mvr)或多效蒸发(me)

工艺,制得精制盐;同时从节能角度,可选用mvr制盐工艺。

61.在制取液体盐时,采用双膜法,选用超滤膜过滤固体不溶物,选用纳滤膜过滤卤水中的硫酸根,使盐水的精度进一步提高,液体盐可直接进电解槽电解制氯碱。

62.以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1