一种陶粒泡沫混凝土材料及其制备方法

1.本发明属于混凝土技术领域,具体涉及到一种陶粒泡沫混凝土材料及其制备方法。

背景技术:

2.近年来,能源消耗现已成为各国日益关注的焦点,在能源消耗总量日益增涨的总体需求下,如何解决由能源消耗增长引起的二氧化碳排放量的增加,成为各国研究的重点。几十年以来的研究和实践表明,建筑节能是目前最有效的提高能源利用率,减少碳排放的有效途径之一。

3.利用煅烧技术制备陶粒利废为宝,已经在国内建筑行业广泛流行。我国陶土资源十分丰富,天然储量占据世界首位,并且随着我国经济不断发展,工业副产石膏也与日俱增。此外,石膏属于节能环保型材料,与水泥和石灰相比,这两种胶凝材料在生产过程中都会排放大量的二氧化碳,会进一步造成温室效应的加剧。将陶粒材料与水泥材料结合制备成陶粒混凝土可以在一定程度上减轻碳排放,节约资源。

4.但是目前的陶粒混凝土性价比较低,并且其强度不高,具有很高的吸水率,同时收缩开裂程度也很严重。还存在其他的一些问题:如流动性能差,结构存在很多的缺陷,一部分孔结构不合理,最后导致其保温性能低等缺陷,其性能有待进一步改进。

技术实现要素:

5.本发明的目的是提供一种陶粒泡沫混凝土材料及其制备方法,通过优化原料的组成和配比,可以制备出一种较现有技术更轻质、具有高比强、高隔热保温性能的环保型陶粒泡沫混凝土材料,使其拓宽了再墙板材料中的应用。

6.为达上述目的,本发明提供了一种陶粒泡沫混凝土材料,包括以下重量份组分:水泥基料300-400份、陶粒300-350份、河沙30-60份、外加剂0.2-2.0份、发泡剂1-5份、水100-320份和聚丙烯纤维6-25份。

7.进一步地,包括以下重量份组分:水泥基料300份、陶粒300份、河沙30份、外加剂1.2份、发泡剂3份、水320份和聚丙烯纤维25份。

8.进一步地,陶粒的粒径为1.5-2cm,堆积密度为400-450kg/m3。

9.进一步地,外加剂包括质量比为6-7:7-8的乳胶粉和纤维素。

10.进一步地,矿粉通过以下方法制备得到:将炼钢炉中浮于铁水表面的熔渣排出时用水急冷,制得;

11.矿粉中包括以下质量分数的组分:lio

2 0.3-0.4%、al2(sio4)

3 60-65%、caso412-13%、feso

4 2.0-2.5%、mgso

4 0.8-1.2%、k2so

4 1.0-1.2%和na2so

4 0.5-1.0%,其余为不可避免的杂质。

12.进一步地,水泥基料为硫铝酸盐水泥、硅酸盐水泥和矿粉的混合物,水泥基料中硫铝酸盐水泥的质量分数为8-12%,水泥基料中矿粉的质量为硅酸盐水泥质量的12-18%,水

泥基料中水胶比为0.28-0.35。

13.采用上述方案的有益效果是:控制水泥基料的水胶比,可以在保证强度的同时提高流动性和和易性。

14.进一步地,发泡剂在使用前需用水稀释,发泡剂与水的稀释质量比为1:32-40。

15.采用上述方案的有益效果是:发泡剂以32-40倍稀释后,稀释液的起泡剂浓度达到它的临界胶束浓度,此时泡沫的总表面积刚好等于发泡剂的有效表面积,所制成的泡沫混凝土的抗压强度也得到相应的提高。

16.进一步地,聚丙烯纤维的长度为6-12mm,聚丙烯纤维的直径为25-30μm,聚丙烯纤维的密度为0.90-0.92g/cm3。

17.进一步地,本发明提供了一种陶粒泡沫混凝土材料的制备方法,包括以下步骤:

18.(1)将乳胶粉与纤维素共溶于水中,搅拌均匀制备出外加剂的混合液;

19.(2)将水泥基料、陶粒和河沙搅拌均匀后,加入步骤(1)制得的混合液搅拌均匀;

20.(3)将发泡剂打出泡沫后,加入步骤(2)制备的混合物中,搅拌至泡沫消失,装模填平,即可制得。

21.进一步地,陶粒在搅拌前需预湿10-30min。

22.采用上述方案的有益效果是:陶粒预湿时间为10-30min配制的陶粒混凝土抗压强度要明显高于未预湿的陶粒轻骨料混凝土和陶粒预湿24h的陶粒轻骨料混凝土。

23.综上所述,本发明具有以下优点:

24.1、本发明制备的陶粒泡沫混凝土材料物理性能优异,在经过抗冲击性能测试后,满足5次冲击试验无裂纹;在单点吊挂力实验中,满足荷载1000n板面无裂纹;还具有抗冻融以及成本低等优点。

25.2、本发明制备的陶粒泡沫混凝土材料制备板件并干燥收缩后,试件表面无裂纹、气孔和蜂窝等缺陷,色泽均一、统一。

26.3、本发明的水泥基料中掺入了一定量的硫铝酸盐水泥,硫铝酸盐水泥作为一类快硬性水泥,提高胶凝材料基体强度,同时发挥一定的快速凝结作用,稳定泡沫成型,形成良好的孔结构,增强陶粒泡沫混凝土的强度;掺入了一定量的矿粉,可改善混凝土的早期抗裂性能,有效提高混凝土的工作性能,同时,它的生产成本低也从源头上控制了混凝土的生产成本,能达到更好的高循环低能耗的经济指标。

附图说明

27.图1为11组工况在标准养护下龄期为28天的抗压强度试验结果;

28.图2为不同发泡剂倍数对力学性能的影响试验结果。

具体实施方式

29.本发明提供了一种陶粒泡沫混凝土材料,包括以下重量份组分:水泥基料300-400份、陶粒300-350份、河沙30-60份、外加剂0.2-2.0份、发泡剂1-5份、水100-320份和聚丙烯纤维6-25份。其中,外加剂包括质量比为6-7:7-8的乳胶粉和纤维素。

30.本发明中的水泥基料为硫铝酸盐水泥、硅酸盐水泥和矿粉的混合物,硅酸盐水泥为火山灰质硅酸水泥,购自眉山市峨红建材有限公司p.p 32.5水泥;本发明中的陶粒为页

岩陶粒,呈灰白色,规格为1.5-2cm,堆积密度为400-450kg/m3;矿粉指的是是粒化高炉矿渣,也被简称矿渣,它是经过烘干磨细稀选所得矿物,矿粉作为一种水淬化合物,是在炼钢炉中浮于铁水表面的熔渣排出时用水急冷得到的水淬矿渣,以玻璃结构为主,具有较高的活性。本发明中的矿粉是矿渣经烘干磨细所得,也具有良好的凝胶性能。

31.本发明中的外加剂包括质量比为6-7:7-8的乳胶粉和纤维素,乳胶粉为白色泛黄粉末状,纤维素为浅白色粉末状;

32.本发明中的发泡剂为动物蛋白发泡剂,呈黑色液状,气味刺鼻。

33.本发明还提供了一种陶粒泡沫混凝土材料的制备方法,包括以下步骤:

34.(1)将乳胶粉与纤维素共溶于水中,搅拌均匀制备出外加剂的混合液;

35.(2)将水泥基料、预湿的陶粒和河沙搅拌均匀后,加入步骤(1)制得的混合液搅拌均匀;

36.(3)将发泡剂打出泡沫后,加入步骤(2)制备的混合物中,搅拌至泡沫消失,装模填平,即可制得。

37.以下结合实施例对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

38.实施例1

39.本实施例提供了一种陶粒泡沫混凝土材料的制备方法,包括以下步骤:

40.(1)按照以下重量份组分称取原料:硫铝酸盐水泥30份、矿粉35份、硅酸盐水泥235份、陶粒300份、河沙30份、外加剂0.2份、发泡剂1份、水100份和聚丙烯纤维6份。其中,外加剂包括质量比为6:7的乳胶粉和纤维素;

41.(2)将乳胶粉与纤维素共溶于水中,搅拌均匀制备出外加剂的混合液;

42.(3)将水泥基料、预湿的陶粒和河沙搅拌均匀后,加入步骤(2)制得的混合液搅拌均匀;

43.(4)将发泡剂打出泡沫后,加入步骤(3)制备的混合物中,搅拌至泡沫消失,装模填平,即可制得。

44.实施例2

45.本实施例提供了一种陶粒泡沫混凝土材料的制备方法,包括以下步骤:

46.(1)按照以下重量份组分称取原料:硫铝酸盐水泥42份、矿粉47份、硅酸盐水泥261份、陶粒320份、河沙45份、外加剂1.0份、发泡剂3份、水150份和聚丙烯纤维15份。其中,外加剂包括质量比为7:8的乳胶粉和纤维素;

47.(2)将乳胶粉与纤维素共溶于水中,搅拌均匀制备出外加剂的混合液;

48.(3)将水泥基料、预湿的陶粒和河沙搅拌均匀后,加入步骤(2)制得的混合液搅拌均匀;

49.(4)将发泡剂打出泡沫后,加入步骤(3)制备的混合物中,搅拌至泡沫消失,装模填平,即可制得。

50.实施例3

51.本实施例提供了一种陶粒泡沫混凝土材料的制备方法,包括以下步骤:

52.(1)按照以下重量份组分称取原料:硫铝酸盐水泥32份、矿粉40份、硅酸盐水泥328

份、陶粒350份、河沙60份、外加剂2.0份、发泡剂5份、水320份和聚丙烯纤维25份。其中,外加剂包括质量比为6:8的乳胶粉和纤维素;

53.(2)将乳胶粉与纤维素共溶于水中,搅拌均匀制备出外加剂的混合液;

54.(3)将水泥基料、预湿的陶粒和河沙搅拌均匀后,加入步骤(2)制得的混合液搅拌均匀;

55.(4)将发泡剂打出泡沫后,加入步骤(3)制备的混合物中,搅拌至泡沫消失,装模填平,即可制得。

56.将陶粒泡沫混凝土材料制备成宽度为100mm、高度为100mm、长度为100mm的单元体试件,以下简称为试件,进行各项性能测试。

57.性能1-抗压强度

58.实验方法:将试件三块为一组样本,处理试件的上表面和下表面,使之成为相互平行且与试件孔洞圆柱轴线垂直的平面。可调制水泥砂浆处理上表面和下表面,并用水平尺调至水平。表面经处理的试样,置于不低于10℃的不通风室内养护72h,用钢直尺分别测量试件受压面长度、宽度尺寸各2个,取平均值,修约至1mm。将试件置于试验机承压板上,使试件的轴线与试验机压板的压力中心重合,以0.05mpa/s~0.10mpa/s的速度加荷,直至试件破坏。记录最大荷载p。

59.每个试件的抗压强度按式(1)计算,修约至0.01mpa。

60.r=p/lb

61.式中:

62.r——试件的抗压强度,单位为兆帕(mpa);

63.p——破坏荷载,单位为牛顿(n);

64.l——试件受压的长度,单位为毫末(mm);

65.b——试件受压面的宽度,单位为毫末(mm)。

66.试件的抗压强度按3块试件抗压强度的算数平均值计算,修约至0.1mpa。如果其中一个试件的抗压强度(ri)与3个试件抗压强度平均值(r)之差相差20%r,则抗压强度按另两个试件的抗压强度的算数平均值计算;如有两个试件与r之差超过规定,则试验结果无效,重新取样进行试验。

67.性能2-抗冲击性能

68.按照国家标准《建筑用轻质隔墙条板》(gbt-23451)来测定板的试件冲击性能。试验条板的长度尺寸不应该小于2m。取条板三块为一组样本,按照下图所示组装并固定,上下钢管中心间距为板长减去100mm,即(l-100)mm。板缝与板材材质相符的专用砂浆粘结,板与板之间挤紧,接缝处用玻璃纤维纤维布搭接,并用砂浆压实、刮平。

69.24h后将装有30kg重,粒径2mm以下的细砂标准砂带用直径10mm左右的绳子固定在其中心距离板面100mm的钢环上,使砂袋垂悬状态时的中心位于l/2高度处。

70.以绳长为半径沿圆弧将砂袋在与板面垂直的平面内拉开,使得重心提高500mm(标尺测量),然后自由摆动下落,冲击设定位置,反复5次。

71.试验例1

72.以以下配比为基础配比:水泥基料5.18kg、水2.325kg、河沙0.57kg、乳胶粉684g、纤维素798g和陶粒7.5l,验证水胶比、硫铝酸盐水泥掺量、硅灰掺量对强度的影响,其具体

的配比如表1所示。

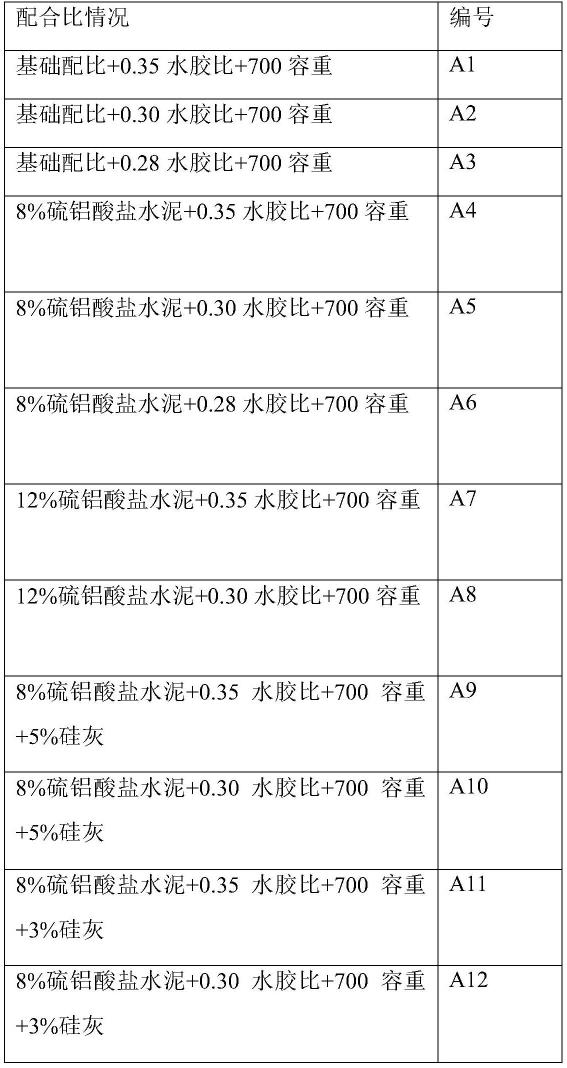

73.表1陶粒泡沫混凝土材料不同掺量和水胶比分组表

[0074][0075]

制备的陶粒泡沫混凝土材料在标准养护下龄期为28d的抗压强度试验结果如图1所示。前四组a1-a3为初始配合比降低水胶比,分别为0.35、0.30、0.28的工况下的情况,当容重达到700时,水胶比为0.28时,其28天抗压强度接近4mpa;a5和a6为掺有8%的硫铝酸盐水泥在水胶比为0.30和0.28时的28天抗压强度,其平均值分别达到4.24和4.73mpa,满足对优化配方的容重和28天抗压强度指标,是理想的优化配方。而a7-a9是掺量在12%的硫铝酸盐情况下28天抗压强度平均值,可能受硫铝酸盐掺量的影响,其28天抗压强度值不足4mpa;a10和a11是硫铝酸盐水泥掺量较佳的8%情况下掺入硅灰的28天抗压强度平均值结果,结果表明加入硅灰对强度没有显著提升,其强度值不能满足项目要求,总体而言a5-7三组均

能达到指标要求,满足基本容重和抗压强度的指标。

[0076]

试验例2

[0077]

基于试验例1的数据,考虑改变发泡剂稀释倍数探究对泡沫成型质量以及抗压强度的影响。设计发泡剂稀释梯度为1:32、1:35和1:38三个对照组进行陶粒泡沫混凝土浇筑养护及其力学性能试验。设计组内容如表2所示,其中水泥1为硅酸盐水泥,水泥2为硫铝酸盐水泥。

[0078]

表2配合比设计组

[0079][0080]

试验中,在8%的硫铝酸盐水泥替换硅酸盐水泥后,对所有工况的陶粒进行了10-15min的预湿润处理,采用了高效聚羧酸减水剂,并进行了标准养护。结果如表3和图2所示。

[0081]

表3实验结果机器分析

[0082][0083]

由表3和图2可知,随着发泡剂稀释倍数梯度逐渐扩大,接近1:40,其混凝土试块的抗压强度值也逐渐增加,但相较于基准组的发泡剂1:40稀释倍数的混凝土而言,其抗压强度值均有所下降,未达到容重700kg/m3及其以下,混凝土试块抗压强度4mpa。同时,泡沫的成型质量影响因素众多,且对影响因素敏感,不仅仅是受到发泡剂倍数的影响,同时对季节和气温的条件也不同也展现出不同的发泡质量,因此综合考虑下,本发明将发泡剂1:40作为最佳的发泡剂稀释倍数作为配置陶粒泡沫混凝土的配方标准,但不限于根据季节气候不同对发泡剂稀释倍数做出相应的调整。

[0084]

试验例3

[0085]

基于试验例2的结果,对不同矿粉掺量进行探究,研究它在改进陶粒泡沫混凝土配方的最优掺量,以分析掺量(12%、15%和18%)的不同对混凝土工作性能的影响。

[0086]

本发明中的矿粉组成如表4所示,陶粒泡沫混凝土的组成如表5所示,测试结果如表6所示。

[0087]

表4矿粉的化学组分

[0088][0089]

表5陶粒泡沫混凝土设计组成

[0090][0091]

表6实验结果

[0092][0093]

由表6可知,掺杂一定量的矿粉可以提高抗压强度,矿粉的生产成本低,能达到更好的高循环低能耗的经济指标,同时具有较好的凝胶性能,可以用于替换陶粒泡沫混凝土材料中的部分硅酸盐水泥,掺量比为硅酸盐水泥的12~18%。

[0094]

虽然对本发明的具体实施方式进行了详细地描述,但不应理解为对本专利的保护范围的限定。在权利要求书所描述的范围内,本领域技术人员不经创造性劳动即可作出的各种修改和变形仍属本专利的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1