一种生物质-石墨烯复合电极材料及其制备方法和应用与流程

1.本发明属于石墨烯新材料技术领域,具体涉及一种生物质-石墨烯复合电极材料及其制备方法和应用。

背景技术:

2.石墨烯具有优异的力学、电学、热学等理化性质与超高的比表面积,应用前景广阔。采用湿法组装方法将各向异性氧化石墨烯液晶相分散液转变为具有微观有序结构的石墨烯基宏观组装材料,无疑是实现石墨烯优异理化性质向功能组装材料优越性能转变的有效路径。然而,石墨烯片层间较强的范德华相互作用使组装材料层间距较小,电化学活性离子和反应性分子难以通过,极大程度上抑制了石墨烯层间传质通道的有效利用以及石墨烯表面丰富活性位点的充分暴露。因此,构筑出具有层间纳米尺度传质通道的石墨烯组装材料,对于电化学储能方面活性物质吸脱附,以及电催化过程中反应性分子在石墨烯层间的传质反应均具有重要意义。

3.为此,已出现多种调控石墨烯组装材料层间结构的方法,其中最为典型的方法莫过于通过无机纳米颗粒于石墨烯层间支撑来构筑微观传质通道。

4.cn102347143a公开一种石墨烯复合多孔对电极、制备方法及其应用。所述复合多孔对电极为涂覆在导电性衬底上的石墨烯和无机纳米微粒组成的混合物;无机纳米微粒调控石墨烯的显微结构,生成显微结构均匀的对电极;其中所述的无机纳米微粒为氧化钛、氧化锡、二氧化硅中的一种或两种的混合物;导电衬底为金属片、玻璃或塑料衬底上的铟掺杂氧化锡、氟掺杂氧化锡。

5.cn106587026a公开一种强化传质型多级孔道贯通的三维氮掺杂石墨烯的制备方法。碳源和氮源选用聚(2,5-苯并咪唑)(abpbi),该类芳香性的刚性的聚苯并咪唑分子可以规则地排列在模板剂纳米碳酸钙表面,经过在惰性气体保护下热解,在热解过程中碳酸钙热解产生的二氧化碳会在模板剂之间形成小的通孔,去除纳米模板剂后,形成三维氮掺杂石墨烯的孔道之间有小孔贯通,得到多级孔道贯通的三维氮掺杂石墨烯材料;abpbi是可溶性的,其分子中富含氮元素的咪唑环和端氨,且其苯并咪唑环是刚性的芳香性环,在热解时易形成 氮掺杂石墨烯结构;abpbi溶液与不同粒径纳米碳酸钙模板剂,按照不同质量比混合、氩气保护下高温炉内热解2~3 h,用稀盐酸去除模板剂即可得到的多级孔道贯通的三维氮掺杂石墨烯,其多级孔道结构有利于电极的强化传质。

6.由上述内容可知,现有技术中常用无机纳米颗粒支撑或模板刻蚀等方法构筑石墨烯材料的微观传质通道,然而无机纳米颗粒分散于氧化石墨烯水溶液中时通常极易团聚,进而破坏石墨烯组装材料的微观有序结构,劣化其理化性质与应用性能。此外,石墨烯组装材料中仅有纳米颗粒支撑的局部区域层间距有所增大,其它区域的石墨烯片层依然堆叠严重,导致活性物质在石墨烯层间无法形成传质通路。

7.因此,亟需开发一种能够均匀填充于石墨烯组装材料层间,且能够提供丰富层间传质通道,同时不会劣化功能组装材料本身导电性、比表面积等理化性质的石墨烯复合材

料的制备方法,以提升石墨烯基电极在电化学储能与电催化反应方面的实际应用性能。

技术实现要素:

8.针对现有技术的不足,本发明的目的在于提供一种生物质-石墨烯复合电极材料及其制备方法和应用。由本发明提供的制备方法制备得到的生物质-石墨烯复合电极具有较好的导电性、较大的比表面积,且层间结构可控、活性位点丰富,可广泛用于电催化电极材料、超级电容器、电池材料等领域。

9.为达此目的,本发明采用以下技术方案:第一方面,本发明提供一种生物质-石墨烯复合电极材料的制备方法,所述制备方法包括如下步骤:(1)将生物质溶液和液晶相氧化石墨烯分散液混合,得到混合液;(2)将步骤(1)得到混合液进行组装处理,得到生物质-氧化石墨烯复合组装材料;(3)将步骤(2)得到的生物质-氧化石墨烯复合组装材料进行化学还原、碳化处理后,得到所述生物质-石墨烯复合电极材料。

10.本发明中,通过对生物质-石墨烯复合电极材料制备方法的设计,进一步通过共溶、组装处理、干燥、化学还原、碳化处理等步骤制备得到的生物质-石墨烯复合电极具有导电性好、比表面积大、层间结构可控、活性位点丰富的特点。

11.其中,共溶过程中水溶性生物质分子均匀分布于氧化石墨烯片层表面;组装过程中在外部应力的作用下各向异性液晶相氧化石墨烯分散液趋于取向排列,经干燥后获得片层间均匀填充生物质分子,同时具有微观有序结构的生物质-氧化石墨烯复合组装材料;在化学还原处理过程中,氧化石墨烯表面含氧官能团部分脱除,生物质-氧化石墨烯复合组装材料结构趋于稳定;最后经碳化处理时,石墨烯层间生物质分子碳化,形成均匀的纳米级孔道结构,同时经碳化处理的生物质材料具有优异的导电性,于石墨烯层间形成导电网络,使生物质-石墨烯复合材料的导电性大幅提升。

12.本发明中,以生物质溶液与液晶相氧化石墨烯分散液为原料制备得到的生物质-石墨烯复合电极材料具有导电性好、比表面积大、层间结构可控、活性位点丰富的特点,其中生物质作用主要体现在三个方面:第一,生物质分子具有丰富的含氧基团,能够实现活性离子的储运,同时能够作为催化活性位点,从而提升生物质-石墨烯复合电极材料的活性位点密度;第二,生物质分子碳化分解过程及碳化后形成的纳米颗粒增大石墨烯片层间距,产生大量微孔及介孔结构,便于反应性分子与活性离子的迁移,调控了生物质-石墨烯复合电极材料的层间结构,提升了生物质-石墨烯复合电极材料的能量存储、电催化反应效率和比表面积;第三,碳化后的生物质纳米颗粒在石墨烯层间形成导电通路,提升了生物质-石墨烯复合电极材料的导电性。

13.以下作为本发明的优选技术方案,但不作为对本发明提供的技术方案的限制,通过以下优选的技术方案,可以更好的达到和实现本发明的目的和有益效果。

14.作为本发明的优选技术方案,所述生物质溶液的浓度为5~30 g/l,例如可以是5 g/l、7 g/l、10 g/l、12 g/l、15 g/l、18 g/l、20 g/l、23 g/l、25 g/l、27 g/l或30 g/l等。

15.本发明中,通过控制生物质溶液的浓度在特定的范围内,制备得到的生物质-石墨烯复合电极材料既具有较好的导电性、较多的活性位点和明显的层间结构,又具有较好的

力学性能。若生物质溶液的浓度过小,则制备得到的生物质-石墨烯复合电极材料难以有效形成层间微孔与介孔结构,且活性位点较少;若生物质溶液的浓度过大,则导致生物质-石墨烯复合电极材料的层间距过大,进而劣化其力学强度与导电性能。

16.优选地,所述生物质溶液中生物质选自羧甲基纤维素、壳聚糖、海藻酸钠、羧甲基淀粉、盐酸多巴胺或甲壳素中的任意一种或至少两种的组合。

17.作为本发明的优选技术方案,所述液晶相氧化石墨烯分散液的浓度为5~30 g/l,例如可以是5 g/l、7 g/l、10 g/l、12 g/l、15 g/l、18 g/l、20 g/l、23 g/l、25 g/l、27 g/l或30 g/l等。

18.优选地,所述液晶相氧化石墨烯分散液中氧化石墨烯的横向尺寸为0.5~50 μm(例如可以是0.5 μm、1 μm、2 μm、5 μm、10 μm、15 μm、20 μm、25 μm、30 μm、35 μm、40 μm、45 μm或50 μm等),层数为1~10层(例如可以是1层、2层、3层、4层、5层、6层、7层、8层、9层或10层)。

19.优选地,所述生物质溶液和液晶相氧化石墨烯分散液的体积比为1:(0.5~2),例如可以是1:0.5、1:0.6、1:0.8、1:1、1:1.2、1:1.4、1:1.6、1:1.8或1:2等。

20.本发明中通过控制生物质溶液和液晶相氧化石墨烯分散液的体积比在特定的范围内,制备得到的生物质-石墨烯复合电极材料具有导电性好、比表面积大、层间结构可控、活性位点丰富的特点。若生物质溶液和液晶相氧化石墨烯分散液的体积比过小,则制备得到的生物质-石墨烯复合电极材料层间距较小,难以有效形成层间微孔与介孔结构;若生物质溶液和液晶相氧化石墨烯分散液的体积比过大,则制备得到的生物质-石墨烯复合电极材料不具备微观有序结构,进而导致其力学强度与电学性能较差。

21.作为本发明的优选技术方案,所述组装处理的方法为湿法涂覆或湿法纺丝自融合。

22.需要说明的是,所述湿法涂覆组装处理的具体方法为:使用刮刀将生物质-氧化石墨烯混合液进行湿法涂覆。经湿法涂覆涂覆、干燥后,获得的生物质-氧化石墨烯复合组装材料是二维生物质-氧化石墨烯复合膜。

23.湿法纺丝自融合组装处理的具体方法为:使用针头将生物质-氧化石墨烯混合液注入凝固浴中,通过调控注射速度获得不同长度的生物质-氧化石墨烯复合纤维,而后将其置于凝固浴中进行溶剂置换,得到生物质-氧化石墨烯凝胶纤维,其中凝固浴选自乙醇凝固浴或乙酸凝固浴。然后经过滤、干燥处理,实现生物质-氧化石墨烯凝胶纤维的自融合,获得的三维生物质-氧化石墨烯复合组装材料是三维生物质-氧化石墨烯复合纤维布。

24.需要说明的是,所述组装过程中包括的干燥步骤,干燥的温度为10~80℃,例如可以是10℃、20℃、30℃、40℃、50℃、60℃、70℃或80℃等。

25.作为本发明的优选技术方案,所述化学还原中还原剂选自抗坏血酸、氢氧化钾、氢氧化钠、氨水、柠檬酸钠、苯酚、氢碘酸、硼氢化钠或水合肼中的任意一种或至少两种的组合。

26.优选地,所述化学还原的温度为20~150℃,例如可以是20℃、30℃、40℃、50℃、60℃、70℃、80℃、90℃、100℃、110℃、120℃、130℃、140℃或150℃等。

27.优选地,所述化学还原的时间为0.5~12 h,例如可以是0.5 h、1 h、2 h、3 h、4 h、5 h、6 h、7 h、8 h、9 h、10 h、11 h或12 h等。

28.作为本发明的优选技术方案,所述碳化处理的温度为300~1000℃(例如可以是300

℃、400℃、500℃、600℃、700℃、800℃、900℃或1000℃等),所述碳化处理的时间为0.5~3 h,例如可以是0.5 h、1 h、1.5 h、2 h、2.5 h或3 h等。

29.优选地,所述碳化处理在保护气存在下进行。

30.优选地,所述保护气选自氮气、氩气或氢气中的任意一种或至少两种的组合。

31.作为本发明的优选技术方案,所述化学还原后还包括表面改性处理和/或掺杂处理。

32.优选地,所述表面改性处理的改性剂选自过氧化氢、氢氧化钾或二氧化碳中的任意一种或至少两种的组合。

33.优选地,所述掺杂处理的掺杂剂选自选自尿素、三聚氰胺、氨水、水合肼、磷酸、硼酸、氢氟酸、氟硼酸或六氟磷酸中任意一种或至少两种的组合,示例性地包括但不限于:尿素和氨水的组合、尿素和三聚氰胺的组合或氢氧化钾和氨水的组合等。

34.需要说明的是,本发明中表面改性处理或掺杂处理的具体过程为:将步骤(2)得到的生物质-氧化石墨烯复合组装材料进行化学还原后,将其与改性剂(氢氧化钾和二氧化碳)和/或掺杂剂混合均匀,进行表面接枝处理或掺杂处理,然后进一步利用碳化处理的温度,使改性剂(氢氧化钾和二氧化碳)和/或掺杂剂与经化学还原后的生物质-氧化石墨烯复合组装材料进一步反应,最终得到生物质-石墨烯复合电极材料;若改性剂为过氧化氢,其反应过程为:步骤(2)得到的生物质-氧化石墨烯复合组装材料进行化学还原后,将其与改性剂(过氧化氢)混合,在混合过程中进行表面改性处理。

35.需要说明的是,在化学还原后(掺杂处理前)还包括后处理的步骤,所述后处理的方法包括洗涤、干燥。

36.作为本发明优选地技术方案,所述制备方法具体包括如下步骤:(1)将浓度为5~30 g/l的生物质溶液和浓度为5~30 g/l的液晶相氧化石墨烯分散液按体积比1:(0.5~2)混合,得到混合液,其中液晶相氧化石墨烯分散液中氧化石墨烯的横向尺寸为0.5~50 μm,层数为1~10层;(2)将步骤(1)得到混合液进行湿法涂覆组装处理或湿法纺丝自融合组装处理,在10~80℃下干燥,得到生物质-氧化石墨烯复合组装材料;(3)将步骤(2)得到的生物质-氧化石墨烯复合组装材料置于还原剂中,在20~150℃下进行化学还原0.5~12 h后,洗涤,干燥,加入任选的改性剂和/或掺杂剂后,混合均匀,在300~1000℃、保护气存在的条件下,进行碳化处理1~3 h后,得到所述生物质-石墨烯复合电极材料。

37.第二方面,本发明提供一种如第一方面所述的制备方法制备得到的生物质-石墨烯复合电极材料。

38.第三方面,本发明提供一种储能器件,其特征在于,所述储能器件包括如第二方面所述的生物质-石墨烯复合电极材料。

39.优选地,所述储能器件包括超级电容器和电池。

40.第四方面,本发明提供一种电催化电极材料,所述电催化电极材料包括如第二方面所述的生物质-石墨烯复合电极材料。

41.需要说明的是,所述生物质-石墨烯复合电极材料作为电催化电极材料可用于催化氧气还原生成过氧化氢,进而利用生成的过氧化氢通过芬顿反应降解有机废水。

42.与现有技术相比,本发明具有以下有益效果:本发明通过对生物质-石墨烯复合电极材料制备方法的设计,并进一步控制生物质溶液的浓度以及生物质溶液和液晶相氧化石墨烯溶液的体积比在特定的范围内,制备得到的生物质-石墨烯复合电极材料具有导电性好、比表面积大和力学性能优异的特点,其比表面积为75~297 cm2/g,电导率为520~1450 s/m,拉伸强度为0.5~10 mpa。同时,本发明制备得到的生物质-石墨烯复合电极材料可用于制备超级电容器或电池,1 a/g电流密度下比电容为240~780 f/g;并可用作电催化电极材料,催化氧气还原生成过氧化氢,其过氧化氢的生成速率为7.8~28.5 mg/cm2/h,电流效率为75%~90%,生成的过氧化氢用于可用于降级有机废水。

附图说明

43.图1是本发明实施例1提供的羧甲基纤维素-石墨烯复合电极材料表面形貌的扫描电子显微镜图片;图2是本发明实施例1提供的羧甲基纤维素-石墨烯复合电极材料断面形貌的扫描电子显微镜图片;图3是本发明实施例1提供的羧甲基纤维素-石墨烯复合电极材料和对比例1提供的石墨烯电极材料作为电催化电极材料在催化氧气还原生成过氧化氢测试中的过氧化氢浓度变化曲线;其中,图1中图1(b)是图1(a)的局部放大图,图1(a)的标尺为200 μm,图1(b)的标尺为1 μm;图2中图2(b)是图2(a)的局部放大图,图2(a)的标尺为10 μm,图2(b)的标尺为1 μm。

具体实施方式

44.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

45.下述实施例和对比例中部分组分来源如下所述:液晶相氧化石墨烯分散液:参考cn108862267a的制备方法制备液晶相氧化石墨烯分散液,与cn108862267a提供的制备方法不同在于,将单层氧化石墨烯分散液替换为氧化石墨烯分散液,其中氧化石墨烯分散液中氧化石墨烯的层数为1~10层。

46.实施例1本实施例提供一种三维羧甲基纤维素-石墨烯复合电极材料,其制备方法如下:(1)将浓度为30 g/l的羧甲基纤维素水溶液和浓度为5 g/l的液晶相氧化石墨烯分散液按体积比1:1混合,得到混合液,其中液晶相氧化石墨烯分散液中氧化石墨烯的横向尺寸为0.5 μm,层数为10层;(2)将步骤(1)得到混合液进行湿法纺丝自融合组装处理,具体为:以0.35 mm孔径针头将步骤(1)得到的混合液注入乙醇凝固浴中,通过调控注射速度获得长度为20 mm的羧甲基纤维素-氧化石墨烯复合纤维,随后于乙醇凝固浴中静置30 min,完成溶剂置换过程,获得直径约为30 μm的羧甲基纤维素-氧化石墨烯复合纤维,将分散于乙醇中的羧甲基纤维

素-氧化石墨烯复合纤维静置沉降,在80℃下干燥,得到三维羧甲基纤维素-氧化石墨烯复合组装材料;(3)将步骤(2)得到的三维羧甲基纤维素-氧化石墨烯复合组装材料置于氢碘酸溶液(氢碘酸的质量百分含量为47%)中,在90℃下进行化学还原1 h后,将其取出洗净、干燥,在500℃、氮气气氛中,进行碳化处理2 h后,得到所述三维羧甲基纤维素-石墨烯复合电极材料。

47.使用电子扫描显微镜(型号为蔡司gemini 300)对本实施例提供的三维生物质-石墨烯复合电极材料的表面形貌与断面形貌进行表征,分别如图1和图2所示。由图1和图2可知,本实施例提供的三维生物质-石墨烯复合电极材料表面均匀分布碳化的生物质纳米颗粒,同时纤维断面具有疏松多孔的结构,碳化的生物质纳米颗粒均匀分布于石墨烯层间,显著增大了石墨烯片层间距。

48.实施例2本实施例提供一种三维壳聚糖-石墨烯复合电极材料,其制备方法如下:(1)将浓度5 g/l的壳聚糖水溶液和浓度为30 g/l的液晶相氧化石墨烯分散液按体积比1:2混合,得到混合液,其中液晶相氧化石墨烯分散液中氧化石墨烯的横向尺寸为50 μm,层数为1层;(2)将步骤(1)得到混合液进行湿法纺丝自融合组装处理,具体为:以2.69 mm孔径针头将混合液注入乙酸凝固浴中,通过调控注射速度获得长度为10 mm的壳聚糖-氧化石墨烯复合纤维,随后于乙酸凝固浴中静置10 min完成溶剂置换过程,获得直径约为200 μm的壳聚糖-氧化石墨烯复合纤维,将分散于乙酸中的壳聚糖-氧化石墨烯复合纤维进行真空抽滤后,将滤饼取出并于10℃下干燥,得到三维壳聚糖-氧化石墨烯复合组装材料;(3)将步骤(2)得到的三维壳聚糖-氧化石墨烯复合组装材料置于水合肼中(溶剂为水,水合肼的质量百分含量为1%),在60℃下进行化学还原0.5 h后,将其取出洗净、干燥,在800℃、氩气分氛围中,进行碳化处理0.5 h后,得到所述三维壳聚糖-石墨烯复合电极材料。

49.实施例3本实施例提供一种二维海藻酸钠-石墨烯复合电极材料,其制备方法如下:(1)将浓度15 g/l的海藻酸钠水溶液和浓度为15 g/l的液晶相氧化石墨烯分散液按体积比1:0.5混合,得到混合液,其中液晶相氧化石墨烯分散液中氧化石墨烯的横向尺寸为5 μm,层数为3层;(2)将步骤(1)得到混合液进行湿法涂覆组装处理,具体为:以0.60 mm高度的刮刀进行湿法涂覆,在25℃下干燥后,获得二维海藻酸钠-氧化石墨烯复合组装材料;(3)将步骤(2)得到的二维海藻酸钠-氧化石墨烯复合组装材料置于抗环血酸的乙醇溶液(抗坏血酸的质量百分含量为10%)中,在150℃下进行化学还原3 h后,将其取出洗净、干燥,在1000℃、氩气分氛围中,进行碳化处理3 h后,得到所述二维海藻酸钠-石墨烯复合电极材料。

50.实施例4本实施例提供一种二维羧甲基淀粉-石墨烯复合电极材料,其制备方法如下:(1)将浓度10 g/l的羧甲基淀粉水溶液和浓度为20 g/l的液晶相氧化石墨烯分散

液按体积比1:1.5混合,得到混合液,其中液晶相氧化石墨烯分散液中氧化石墨烯的横向尺寸为15 μm,层数为2层;(2)将步骤(1)得到混合液进行湿法涂覆组装处理,具体为:以1.2 mm高度的刮刀进行湿法涂覆,在60℃下干燥后,获得二维羧甲基淀粉-氧化石墨烯复合组装材料;(3)将步骤(2)得到的二维羧甲基淀粉-氧化石墨烯复合组装材料置于硼氢化钠的乙酸溶液(硼氢化钠的质量百分含量为2%)中,在20℃下进行化学还原12 h后,将其取出洗净、干燥,在300℃、氢气氛围中,进行碳化处理1 h后,得到所述二维羧甲基淀粉-石墨烯复合电极材料。

51.实施例5本实施例提供一种三维羧甲基纤维素-石墨烯复合电极材料,与实施例1的区别仅在于,本实施例中步骤(3)如下:将步骤(2)得到的三维羧甲基纤维素-氧化石墨烯复合组装材料置于氢碘酸溶液(氢碘酸的质量百分含量为47%)中,在90℃下进行化学还原1 h后,将其取出洗净、干燥,将其与掺杂剂混合均匀后,在500℃、氮气气氛中,进行碳化处理2 h后,得到所述三维羧甲基纤维素-石墨烯复合电极材料,其中,掺杂剂为尿素,掺杂剂与生物质-氧化石墨烯复合组装材料的质量比为1:5。

52.实施例6本实施例提供一种三维羧甲基纤维素-石墨烯复合电极材料,与实施例1的区别仅在于,羧甲基纤维素水溶液的浓度为15 g/l,其他条件与实施例1相同。

53.实施例7本实施例提供一种三维羧甲基纤维素-石墨烯复合电极材料,与实施例1的区别仅在于,羧甲基纤维素水溶液的浓度为5 g/l,其他条件与实施例1相同。

54.实施例8本实施例提供一种三维羧甲基纤维素-石墨烯复合电极材料,与实施例1的区别仅在于,羧甲基纤维素水溶液的浓度为3 g/l,其他条件与实施例1相同。

55.实施例9本实施例提供一种三维羧甲基纤维素-石墨烯复合电极材料,与实施例1的区别仅在于,羧甲基纤维素水溶液的浓度为35 g/l,其他条件与实施例1相同。

56.实施例10本实施例提供一种三维羧甲基纤维素-石墨烯复合电极材料,与实施例1的区别仅在于,羧甲基纤维素水溶液与液晶相氧化石墨烯分散液的体积比为1:2,其他条件与实施例1相同。

57.实施例11本实施例提供一种三维羧甲基纤维素-石墨烯复合电极材料,与实施例1的区别仅在于,羧甲基纤维素水溶液与液晶相氧化石墨烯分散液的体积比为1:0.5,其他条件与实施例1相同。

58.实施例12本实施例提供一种三维羧甲基纤维素-石墨烯复合电极材料,与实施例1的区别仅在于,羧甲基纤维素水溶液与液晶相氧化石墨烯分散液的体积比为1:0.3,其他条件与实施

例1相同。

59.实施例13本实施例提供一种三维羧甲基纤维素-石墨烯复合电极材料,与实施例1的区别仅在于,羧甲基纤维素水溶液与液晶相氧化石墨烯分散液的体积比为1:3,其他条件与实施例1相同。

60.对比例1本对比例提供一种石墨烯电极材料,与实施例1的不同仅在于,步骤(1)中未加入羧甲基纤维素水溶液,其他条件与实施例1相同。

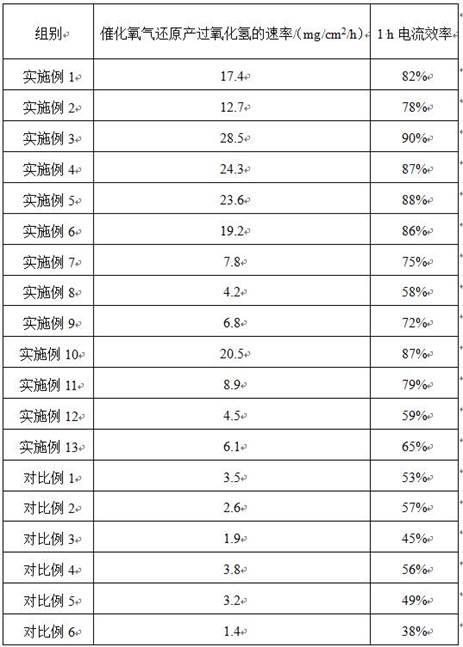

61.对比例2本对比例提供一种石墨烯电极材料,与实施例2的不同仅在于,步骤(1)中未加入壳聚糖水溶液,其他条件与实施例2相同。

62.对比例3本对比例提供一种石墨烯电极材料,与实施例3的不同仅在于,步骤(1)中未加入海藻酸钠水溶液,其他条件与实施例3相同。

63.对比例4本对比例提供一种石墨烯电极材料,与实施例4的不同仅在于,步骤(1)中未加入羧甲基淀粉水溶液,其他条件与实施例4相同。

64.对比例5本对比例提供一种石墨烯复合电极材料,与实施例1的区别仅在于,将羧甲基淀粉水溶液替换为气相二氧化硅(购自阿拉丁试剂,s104600),其中气相二氧化硅与与液晶相氧化石墨烯分散液中氧化石墨烯的质量比为1:3,其他条件与实施例1相同。

65.对比例6本对比例提供一种石墨烯缝合电极材料,与实施例1的区别仅在于,将液晶相氧化石墨烯分散液替换为氧化石墨烯分散液,其他条件与实施例1相同。

66.对上述实施例和对比例提供的电极材料的性能进行测试,测试方法如下:比表面积、电导率:采用比表面积与孔径分析仪、四探针电导率测试仪对上述实施例和对比例提供的生物质-石墨烯复合电极材料的比表面积和电导率进行测试;比电容:采用三电极系统测试上述实施例提供的生物质-石墨烯复合电极材料与对比例提供的纯石墨烯电极材料在1 m硫酸溶液中,1 a/g电流密度下的比电容;力学性能:采用拉伸试验机测试10 mm

×

40 mm样品的拉伸强度。

67.上述实施例和对比例提供的生物质-石墨烯复合电极材料的性能测试结果如下表1所示:表1

ꢀ

由表1的内容可知,本发明通过对生物质-石墨烯复合电极材料制备方法的设计,制备得到的生物质-石墨烯复合电极材料具有导电性好、比表面积大和力学性能优异的特点,其比表面积为75~297 cm2/g,电导率为520~1450 s/m,比电容为240~780 f/g,拉伸强度为0.5~10 mpa。

68.与实施例1相比,若生物质溶液的浓度过小(实施例8),则制备得到的生物质-石墨烯复合电极材料难以有效形成层间微孔与介孔结构,比电容低;若生物质溶液的浓度过大(实施例9),则导致生物质-石墨烯复合电极材料的层间距过大,进而劣化其力学强度与导电性能。

69.与实施例1相比,若生物质溶液和液晶相氧化石墨烯分散液的体积比过小(实施例12),则制备得到的生物质-石墨烯复合电极材料层间距较小,比电容低;若生物质溶液和液晶相氧化石墨烯分散液的体积比过大(实施例13),则制备得到的生物质-石墨烯复合电极材料不具备微观有序结构,力学强度与电学性能较差。

70.与实施例1-4相比,若未使用生物质溶液制备电极材料(对比例1-4)或者将生物质

溶液替换为无机纳米颗粒(对比例5),制备的电极材料的比表面积较小,导电性较差。

71.用三电极系统测试生物质-石墨烯复合电极材料作为电催化电极材料催化氧气还原生成过氧化氢的性能,其中分别以实施例1-13提供的生物质-石墨烯复合电极材料和对比例1-5提供的石墨烯电极材料为阴极,铂片为阳极,ag/agcl为参比电极,在-1.0 v电位下进行测试,结果如下表2所示。

72.上述电池运行1 h后,向上述测试电池形成的电解液中加入七水合硫酸亚铁(七水合硫酸亚铁在电解液中的浓度为0.02 mol/l)和的双酚a(双酚a在电解液中的浓度为50 mg/l),进行污染物降解测试,以双酚a浓度(c

t

)/双酚a初始浓度(c0)达到0.02时为降解终点,记录达到降解终点时所需时间,测试结果如下表3所示。

73.表2由表2的内容可知,通过本发明提供的制备方法制备得到的生物质-石墨烯复合电

极材料作为电催化电极材料催化氧气还原生成过氧化氢的速率较大,为7.8~28.5 mg/cm2/h,电流效率较高,为75%~90%。

74.实施例1提供的三维羧甲基纤维素-石墨烯复合电极材料和对比例1提供的三石墨烯电极材料在催化氧气还原生成过氧化氢测试中的过氧化氢浓度变化曲线如图3所示。由图3可知,本发明提供的生物质-石墨烯复合电极材料相比现有纯石墨烯电极材料催化氧气还原生成过氧化氢速率更快,原因在于,本发明提供的生物质-石墨烯复合电极材料的比表面积大、电导率高、电流效率高,因此显示出了更优异的催化性能。

75.表3由表3的内容可知,本发明提供的生物质-石墨烯复合电极对于双酚a的降解所需时间在25 min以内,远远小于现有技术所需的时间(至少60 min),显示了优秀的废水处理效果。

76.综上所述,本发明通过对生物质-石墨烯复合电极材料制备方法的设计,并进一步控制生物质溶液的浓度以及生物质溶液和液晶相氧化石墨烯溶液的体积比在特定的范围内,制备得到的生物质-石墨烯复合电极材料具有导电性好、比表面积大和力学性能优异的特点,其比表面积为75~297 cm2/g,电导率为520~1450 s/m,比电容为240~780 f/g,拉伸强度为0.5~10 mpa。同时,本发明制备得到的生物质-石墨烯复合电极材料可用于制备超级电容器或电池,并可用作电催化电极材料,催化氧气还原生成过氧化氢,其过氧化氢的生成速率为7.8~28.5 mg/cm2/h,1 h电流效率为75%~90%,生成的过氧化氢用于可用于降级有机废水。

77.申请人声明,本发明通过上述实施例来说明本发明的生物质-石墨烯复合电极及其制备方法和应用,但本发明并不局限于上述实施例,即不意味着本发明必须依赖上述实施例才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

78.以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

79.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1