一种石膏水分高效分离控制系统的制作方法

1.本发明涉及石膏脱水技术领域,特别是涉及一种石膏水分高效分离控制系统。

背景技术:

2.石灰石-石膏湿法脱硫(wetfluegasdesulfurization,wfgd)是世界范围内烟气脱硫的主流技术。该技术以石灰石(石灰)作为吸收剂吸收烟气中的so2,经过一系列反应生成副产物石膏。随着湿法脱硫技术的不断推广,其副产物石膏的排放量也与日俱增。脱硫石膏具有广泛的商业用途,商业上对脱硫石膏的要求是:颗粒度在100μm左右,含水率10%,纯度高。然而,在实际调研中发现很多电厂一定程度上均存在石膏脱水困难的问题,影响其质量及商业应用。

3.现行环境下,石膏脱水困难是湿法脱硫装置普遍存在的问题,严重时影响其正常产出和商业应用。本发明结合实际生产中出现的案例,对湿法脱硫石膏脱水困难的原因进行了分析,除了粉尘,上游烟气要素已不行控,然而在石膏的生成过程中,如果参数控制不好,常常会生成层状、针状晶体,进一步向片状、簇状或花瓣形发展,其粘性大难以脱水,如亚硫酸钙晶体,而石膏晶体应是短柱状,比前者颗粒大,易脱水。此外,颗粒较小的物质如石灰石和粉尘等杂质,游离于石膏晶体之间,拥塞水分脱出通道使水分难以脱出。因此,如何防止石膏脱水困难是本领域技术人员急需解决的技术问题。

技术实现要素:

4.本发明的目的是提供一种石膏水分高效分离控制系统,本发明通过控制吸收塔中的浆液ph值、浆液密度等参数,进而影响石膏的结晶和水分的脱出,解决了石膏脱水困难的问题,还通过旋转式石膏水分分离机基于吸附叶片内部负压,吸附石膏的水分,进而对石膏浆液进行二级脱水。

5.本发明改进了现有技术中,传统的石膏分离设备采用石膏挤压装置,还需要通过增加皮带或者增加转轮用皮带挤压除水的方式,且挤压除水后石膏脱水的效果并不明显,含水量依然过高,挤压后产品仍然呈现粘稠状态,还需要很大的场地对石膏进行晾晒等问题,本发明通过旋转式石膏分离机基于吸附叶片内部负压吸附石膏的水分,使收集到的脱水石膏更干燥,并且不需要晾晒即可直接封装。

6.本发明改进了现有技术中吸收塔内由于石膏浆液ph值过高,导致产生的石灰石含量增高,造成石膏脱水困难,本发明通过加入石膏液并控制吸收塔内石膏浆液ph值,保证脱硫石膏浆液内caco3的充分溶解,防止石灰石影响石膏脱水困难。

7.本发明改进了现有技术中石膏浆液密度过大,导致caso4含量较高,较高的caso4会阻碍caco3的溶解,抑制so2的吸收并影响脱水效果,本发明通过实时检测石膏浆液的密度,当在一定时间内的石膏浆液密度一直处于高于预设值时,通过排出部分石膏浆液并控制降低液位,使石膏浆与的密度处于预设值,进而防止由于石膏浆液密度过高影响脱水效果。

8.为了实现上述目的,本发明提供了如下的技术方案:一种石膏水分高效分离控制系统,包括:石膏水分分离机和吸收塔,所述石膏水分分离机包括:支架;吸附组件,所述吸附组件设置于所述支架上,所述吸附组件用于通过内部负压吸附石膏的水分;所述吸附组件包括:支撑轴和吸附叶片,所述吸附叶片设置于所述支撑轴上;双支撑转轮臂,所述双支撑转轮臂与所述吸附组件两端连接,所述双支撑转轮臂用于带动所述吸附组件转动;动力装置,所述动力装置与所述双支撑转轮臂连接,所述动力装置用于对所述双支撑转轮臂提供动力。

9.在本技术的一些实施例中,所述石膏水分分离机还包括:进料口;卸料组件,所述卸料组件设置于所述吸附叶片的一侧,所述卸料组件用于清理脱水后的石膏;石膏收集装置,所述石膏收集装置设置于所述卸料组件的下端,所述石膏收集装置用于收集所述卸料组件清理脱水后的石膏。

10.在本技术的一些实施例中,所述石膏水分分离机还包括:水分收集管,所述水分收集管与所述吸附组件连接,所述水分收集管用于收集所述吸附组件内的所述水分,所述水分收集管至少为6根;水分收集装置,所述水分收集装置与所述水分收集管连接,所述水分收集装置用于收集所述水分收集管内的水分;氨水罐,所述氨水罐用于对所述石膏进行喷淋清洗;控制器,所述控制器用于调整所述双支撑转轮臂的转速。

11.在本技术的一些实施例中,所述卸料组件为刮刀。

12.在本技术的一些实施例中,所述吸附叶片至少为12片。

13.在本技术的一些实施例中,所述吸收塔内含有石膏浆液,所述吸收塔包括:检测模块,所述检测模块设置在所述吸收塔内,所述检测模块用于实时检测所述石膏浆液的密度p0和所述石膏浆液的ph值m0;控制模块,所述控制模块设置在所述吸收塔内,所述控制模块用于当所述石膏浆液的密度p0在预设时间内大于预设标准石膏浆液密度m0时,排出所述吸收塔内的部分所述石膏浆液;所述控制模块还用于当所述石膏浆液的ph值m0在标准石膏浆液的ph值m之间时,停止加入所述石膏液。

14.在本技术的一些实施例中,所述控制模块内设定有预设石膏浆液的密度矩阵t0和预设石膏浆液排出体积矩阵a,对于所述预设石膏浆液排出体积矩阵a,设定a(a1,a2,a3,a4),其中,a1为第一预设石膏浆液排出体积,a2为第二预设石膏浆液排出体积,a3为第三预设石膏浆液排出体积,a4为第四预设石膏浆液排出体积,且a1<a2<a3<a4;对于所述预设石膏浆液的密度矩阵t0,设定t0(t01,t02,t03,t04),其中,t01为第

一预设石膏浆液的密度,t01为第二预设石膏浆液的密度,t01为第三预设石膏浆液的密度,t01为第四预设石膏浆液的密度,且t01<t02<t03<t04;当p0≥t0时,所述控制模块用于根据p0处于预设石膏浆液排出体积矩阵a中的位置选定相应的排出体积作为所述吸收塔内的所述石膏浆液的排出体积;当p0<t01时,选定所述第一预设石膏浆液排出体积a1作为所述石膏浆液的排出体积;当t01≤p0<t02,选定所述第二预设石膏浆液排出体积a2作为所述石膏浆液的排出体积;当t02≤p0<t03,选定所述第三预设石膏浆液排出体积a3作为所述石膏浆液的排出体积;当t03≤p0<t04,选定所述第四预设石膏浆液排出体积a4作为所述石膏浆液的排出体积。

15.在本技术的一些实施例中,所述控制模块内还设定有预设石膏液加入量矩阵q0和预设石膏浆液的ph值矩阵u,对于所述预设石膏液加入量矩阵q0,设定q0(q01,q02,q03,q04),其中,q01为第一预设石膏液加入量,q01为第二预设石膏液加入量,q01为第三预设石膏液加入量,q01为第四预设石膏液加入量,且q01<q02<q03<q04;对于所述预设石膏浆液的ph值矩阵u,设定u(u1,u2,u3,u4),其中,其中u1为第一预设石膏浆液的ph值,u2为第二预设石膏浆液的ph值,u3为第三预设石膏浆液的ph值,u4为第四预设石膏浆液的ph值,且m0≤u1<u2<u3<u4;所述控制模块用于根据m0处于预设石膏液加入量矩阵q0中的位置选定相应的石膏液加入量作为向所述吸收塔内加入的所述石膏液的加入量;当m0<u1时,选定所述第一预设石膏液加入量q01作为向所述吸收塔内加入的所述石膏液的加入量;当u1≤m0<u2,选定所述第二预设石膏液加入量q02作为向所述吸收塔内加入的所述石膏液的加入量;当u2≤m0<u3,选定所述第三预设石膏液加入量q03作为向所述吸收塔内加入的所述石膏液的加入量;当u3≤m0<u4,选定所述第四预设石膏液加入量q04作为向所述吸收塔内加入的所述石膏液的加入量;在本技术的一些实施例中,所述控制模块内还设定有预设混合浆液ph值矩阵g和预设石膏液加入量修正系数矩阵h,对于所述预设混合浆液ph值矩阵g,设定g(g1,g2,g3,g4),其中,g1为第一预设混合浆液ph值,g2为第二预设混合浆液ph值,g3为第三预设混合浆液ph值,g4为第四预设混合浆液ph值,且g1<g2<g3<g4;对于所述预设石膏液加入量修正系数矩阵h,设定h(h1,h2,h3,h4),h1为第一预设石膏液加入量修正系数,h2为第二预设石膏液加入量修正系数,h3为第三预设石膏液加入量修正系数,h4为第四预设石膏液加入量修正系数,且1<h1<h2<h3<h4<1.5;所述控制模块还用于获取酸碱度检测仪检测的所述混合浆液的ph值δg,并根据所述浆液的ph值δg与所述预设混合浆液ph值之间的关系选定石膏液加入量修正系数,以对所述石膏液的加入量进行修正;

当δg<g1时,选定所述第一预设石膏液加入量修正系数h1对所述第一预设石膏液加入量q01进行修正,修正后的石膏液加入量为q01*h1;当g1≤δg<g2时,选定所述第一预设石膏液加入量修正系数h2对所述第一预设石膏液加入量q02进行修正,修正后的石膏液加入量为q02*h2;当g2≤δg<g3时,选定所述第一预设石膏液加入量修正系数h3对所述第一预设石膏液加入量q03进行修正,修正后的石膏液加入量为q03*h3;当g3≤δg<g4时,选定所述第一预设石膏液加入量修正系数h4对所述第一预设石膏液加入量q04进行修正,修正后的石膏液加入量为q04*h4。

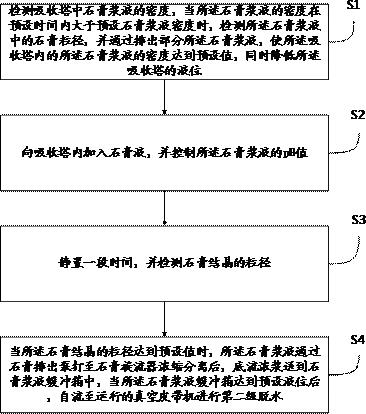

16.为了实现上述目的,本发明还提供了一种石膏水分高效分离控制方法,包括:步骤s1:检测吸收塔中石膏浆液的密度,当所述石膏浆液的密度在预设时间内大于预设石膏浆液密度时,检测所述石膏浆液中的石膏粒径,并通过排出部分所述石膏浆液,使所述吸收塔内的所述石膏浆液的密度达到预设值,同时降低所述吸收塔的液位;步骤s2:向吸收塔内加入石膏液,并控制所述石膏浆液的ph值;步骤s3:静置一段时间,并检测石膏结晶的粒径;步骤s4:当所述石膏结晶的粒径达到预设值时,所述石膏浆液通过石膏排出泵打至石膏旋流器浓缩分离后,底流浓浆送到石膏浆液缓冲箱中,当所述石膏浆液缓冲箱达到预设液位后,自流至运行的石膏分离机中进行第二级脱水。

17.本发明提供了一种石膏水分高效分离控制系统,与现有技术相比,其有益效果在于:(1)本发明通过旋转式石膏水分分离机基于吸附叶片内部负压吸附石膏的水分,使收集到的脱水石膏更干燥,针对石膏脱水的效果,由现有技术中70% 的含水量降低到了12%-20% 之间,并且不需要晾晒即可直接封装;(2)本发明所提供的石膏水分高效分离控制系统,在吸收塔内通过控制石膏浆液的密度,有效避免因无法排浆导致的石膏浆液密度过高,从而使石膏浆液可以更好的结晶;还通过控制吸收塔的液位,为后续加入石膏液提供了条件,有效防止因添加石膏液后吸收塔内的石膏浆液密度过高,进而提高石膏浆液的结晶效果。

附图说明

18.图1是本发明的石膏水分高效分离控制系统的石膏水分分离机的结构示意图;图2是本发明的本发明的石膏水分高效分离控制系统的石膏水分分离机的吸附组件的结构示意图;图3是本发明的石膏水分高效分离控制系统的吸收塔的功能框图;图4是本发明的石膏水分高效分离控制方法的流程图;图5是本发明的实施例石膏水分高效分离控制系统脱水后的石膏的电子显微镜照片。

19.其中,101、吸附组件;102、双支撑转轮臂;103、卸料组件;104、动力装置;105、控制器;106、支架;107、氨水罐;201、水分收集管;202、石膏收集装置;203、进料口;204、水分收集装置;301、吸附叶片;302、支撑轴。

具体实施方式

20.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

21.在本技术的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

22.术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,除非另有说明,“多个”的含义是两个或两个以上。

23.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内侧的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

24.现行环境下,石膏脱水困难是湿法脱硫装置普遍存在的问题,严重时影响其正常产出和商业应用。本发明结合实际生产中出现的案例,对湿法脱硫石膏脱水困难的原因进行了分析,除了粉尘,上游烟气要素已不行控,然而在石膏的生成过程中,如果参数控制不好,常常会生成层状、针状晶体,进一步向片状、簇状或花瓣形发展,其粘性大难以脱水,如亚硫酸钙晶体,而石膏晶体应是短柱状,比前者颗粒大,易脱水。此外,颗粒较小的物质如石灰石和粉尘等杂质,游离于石膏晶体之间,拥塞水分脱出通道使水分难以脱出。

25.本发明在运行过程中,通过旋转式石膏分离机基于吸附叶片内部负压吸附石膏的水分,使收集到的脱水石膏更干燥,还通过主要控制吸收塔中的浆液ph值、浆液密度等参数,进而影响石膏的结晶和水分的脱出,解决了现有技术中石膏脱水困难的问题。

26.参阅图1-2所示,本发明公开实施例提供了一种石膏水分高效分离控制系统,包括:石膏水分分离机和吸收塔,石膏水分分离机包括:支架106;吸附组件101,吸附组件101设置于支架106上,吸附组件101用于通过内部负压吸附石膏的水分;吸附组件101包括:支撑轴302和吸附叶片301,吸附叶片301设置于支撑轴302上;双支撑转轮臂102,双支撑转轮臂102与吸附组件101两端连接,双支撑转轮臂102用于带动吸附组件101转动;动力装置104,动力装置104与双支撑转轮臂102连接,动力装置104用于对双支撑转轮臂102提供动力。

27.在本技术的一种实施例中,石膏水分分离机还包括:进料口;卸料组件103,卸料组件103设置于吸附叶片301的一侧,卸料组件103用于清理脱水后的石膏;

石膏收集装置202,石膏收集装置202设置于卸料组件103的下端,石膏收集装置202用于收集卸料组件103清理脱水后的石膏。

28.在本技术的一种实施例中,石膏水分分离机还包括:水分收集管201,水分收集管201与吸附组件101连接,水分收集管201用于收集吸附组件101内的水分,水分收集管201至少为6根;水分收集装置204,水分收集装置204与水分收集管201连接,水分收集装置204用于收集水分收集管201内的水分;氨水罐107,氨水罐107用于对石膏进行喷淋清洗;控制器105,控制器105用于调整双支撑转轮臂102的转速。

29.在本技术的一种实施例中,卸料组件103为刮刀。

30.在本技术的一种实施例中,吸附叶片301至少为12片。

31.在本技术的一种实施例中,参阅图3所示,吸收塔内含有石膏浆液,吸收塔包括:检测模块,检测模块设置在吸收塔内,检测模块用于实时检测石膏浆液的密度p0和石膏浆液的ph值m0;控制模块,控制模块设置在吸收塔内,控制模块用于当石膏浆液的密度p0在预设时间内大于预设标准石膏浆液密度m0时,排出吸收塔内的部分石膏浆液;控制模块还用于当石膏浆液的ph值m0在标准石膏浆液的ph值m之间时,停止加入石膏液。

32.在本技术的一种实施例中,控制模块内设定有预设石膏浆液的密度矩阵t0和预设石膏浆液排出体积矩阵a,对于预设石膏浆液排出体积矩阵a,设定a(a1,a2,a3,a4),其中,a1为第一预设石膏浆液排出体积,a2为第二预设石膏浆液排出体积,a3为第三预设石膏浆液排出体积,a4为第四预设石膏浆液排出体积,且a1<a2<a3<a4;对于预设石膏浆液的密度矩阵t0,设定t0(t01,t02,t03,t04),其中,t01为第一预设石膏浆液的密度,t01为第二预设石膏浆液的密度,t01为第三预设石膏浆液的密度,t01为第四预设石膏浆液的密度,且t01<t02<t03<t04;当p0≥t0时,控制模块用于根据p0处于预设石膏浆液排出体积矩阵a中的位置选定相应的排出体积作为吸收塔内的石膏浆液的排出体积;当p0<t01时,选定第一预设石膏浆液排出体积a1作为石膏浆液的排出体积;当t01≤p0<t02,选定第二预设石膏浆液排出体积a2作为石膏浆液的排出体积;当t02≤p0<t03,选定第三预设石膏浆液排出体积a3作为石膏浆液的排出体积;当t03≤p0<t04,选定第四预设石膏浆液排出体积a4作为石膏浆液的排出体积。

33.在本技术的一种实施例中,控制模块内还设定有预设石膏液加入量矩阵q0和预设石膏浆液的ph值矩阵u,对于预设石膏液加入量矩阵q0,设定q0(q01,q02,q03,q04),其中,q01为第一预设石膏液加入量,q01为第二预设石膏液加入量,q01为第三预设石膏液加入量,q01为第四预设石膏液加入量,且q01<q02<q03<q04;对于预设石膏浆液的ph值矩阵u,设定u(u1,u2,u3,u4),其中,其中u1为第一预设石膏浆液的ph值,u2为第二预设石膏浆液的ph值,u3为第三预设石膏浆液的ph值,u4为第四预设石膏浆液的ph值,且m0≤u1<u2<u3<u4;控制模块用于根据m0处于预设石膏液加入量矩阵q0中的位置选定相应的石膏液

加入量作为向吸收塔内加入的石膏液的加入量;当m0<u1时,选定第一预设石膏液加入量q01作为向吸收塔内加入的石膏液的加入量;当u1≤m0<u2,选定第二预设石膏液加入量q02作为向吸收塔内加入的石膏液的加入量;当u2≤m0<u3,选定第三预设石膏液加入量q03作为向吸收塔内加入的石膏液的加入量;当u3≤m0<u4,选定第四预设石膏液加入量q04作为向吸收塔内加入的石膏液的加入量;在本技术的一种实施例中,控制模块内还设定有预设混合浆液ph值矩阵g和预设石膏液加入量修正系数矩阵h,对于预设混合浆液ph值矩阵g,设定g(g1,g2,g3,g4),其中,g1为第一预设混合浆液ph值,g2为第二预设混合浆液ph值,g3为第三预设混合浆液ph值,g4为第四预设混合浆液ph值,且g1<g2<g3<g4;对于预设石膏液加入量修正系数矩阵h,设定h(h1,h2,h3,h4),h1为第一预设石膏液加入量修正系数,h2为第二预设石膏液加入量修正系数,h3为第三预设石膏液加入量修正系数,h4为第四预设石膏液加入量修正系数,且1<h1<h2<h3<h4<1.5;控制模块还用于获取酸碱度检测仪检测的混合浆液的ph值δg,并根据浆液的ph值δg与预设混合浆液ph值之间的关系选定石膏液加入量修正系数,以对石膏液的加入量进行修正;当δg<g1时,选定第一预设石膏液加入量修正系数h1对第一预设石膏液加入量q01进行修正,修正后的石膏液加入量为q01*h1;当g1≤δg<g2时,选定第一预设石膏液加入量修正系数h2对第一预设石膏液加入量q02进行修正,修正后的石膏液加入量为q02*h2;当g2≤δg<g3时,选定第一预设石膏液加入量修正系数h3对第一预设石膏液加入量q03进行修正,修正后的石膏液加入量为q03*h3;当g3≤δg<g4时,选定第一预设石膏液加入量修正系数h4对第一预设石膏液加入量q04进行修正,修正后的石膏液加入量为q04*h4。

34.基于相同的技术构思,参阅图4所示,本发明公开实施例还提供了一种石膏水分高效分离控制方法,包括:步骤s1:检测吸收塔中石膏浆液的密度,当石膏浆液的密度在预设时间内大于预设石膏浆液密度时,检测石膏浆液中的石膏粒径,并通过排出部分石膏浆液,使吸收塔内的石膏浆液的密度达到预设值,同时降低吸收塔的液位;步骤s2:向吸收塔内加入石膏液,并控制石膏浆液的ph值;步骤s3:静置一段时间,并检测石膏结晶的粒径;步骤s4:当石膏结晶的粒径达到预设值时,石膏浆液通过石膏排出泵打至石膏旋流器浓缩分离后,底流浓浆送到石膏浆液缓冲箱中,当石膏浆液缓冲箱达到预设液位后,自流至运行的石膏分离机中进行第二级脱水。

35.根据本发明的第一构思,本发明通过旋转式石膏分离机基于吸附叶片内部负压吸附石膏的水分,使收集到的脱水石膏更干燥,并且不需要晾晒即可直接封装。

36.根据本发明的第二构思,本发明通过加入石膏液并控制吸收塔内石膏浆液ph值,保证脱硫石膏浆液内caco3的充分溶解,防止石灰石影响石膏脱水困难。

37.根据本发明的第三构思,本发明通过实时检测石膏浆液的密度,当在一定时间内的石膏浆液密度一直处于高于预设值时,通过排出部分石膏浆液并控制降低液位,使石膏浆与的密度处于预设值,进而防止由于石膏浆液密度过高影响脱水效果。

38.综上所述,本发明提供的石膏水分高效分离控制系统,通过控制吸收塔中的浆液ph值、浆液密度等参数,进而影响石膏的结晶和水分的脱出,解决了石膏脱水困难的问题,还通过旋转式石膏分离机基于吸附叶片内部负压,吸附石膏的水分,进而对石膏浆液进行二级脱水。

39.以上所述仅为本发明的一个实施例子,但不能以此限制本发明的范围,凡依据本发明所做的结构上的变化,只要不失本发明的要义所在,都应视为落入本发明保护范围之内受到制约。

40.所属技术领域的技术人员可以清楚地了解到,为描述的方便和简洁,上述描述的系统的具体工作过程及有关说明,可以参考前述方法实施例中的对应过程,在此不再赘述。

41.需要说明的是,上述实施例提供的系统,仅以上述各功能模块的划分进行举例说明,在实际应用中,可以根据需要而将上述功能分配由不同的功能模块来完成,即将本发明实施例中的模块或者步骤再分解或者组合,例如,上述实施例的模块可以合并为一个模块,也可以进一步拆分成多个子模块,以完成以上描述的全部或者部分功能。对于本发明实施例中涉及的模块、步骤的名称,仅仅是为了区分各个模块或者步骤,不视为对本发明的不当限定。

42.至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征作出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

43.以上所述,仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1